一种叉车试验台用支撑板的制作方法

1.本实用新型属于叉车试验台技术领域,尤其涉及一种叉车试验台用支撑板。

背景技术:

2.叉车变速箱用的半轴有两种,一种是杭叉体系的半轴,另外一种是合叉体系的半轴,两种体系的半轴尺寸不同,现有技术中对半轴进行实验测试时,需要用到两种支撑板,不利于半轴的快速实验测试,且降低设备的利用率,为此,我们提出一种叉车试验台用支撑板,以解决上述问题,且便于市场推广与应用。

3.现有技术中对半轴进行实验测试时,需要用到两种支撑板,不利于半轴的快速实验测试,且降低设备的利用率的问题。

4.因此,发明一种叉车试验台用支撑板显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种叉车试验台用支撑板,以解决现有技术中对半轴进行实验测试时,需要用到两种支撑板,不利于半轴的快速实验测试,且降低设备的利用率的问题。一种叉车试验台用支撑板,包括支撑板本体、底座、组装孔、凹槽、第一安装孔和第二安装孔,所述底座安装在支撑板本体下方的中间位置;所述组装孔开设在支撑板本体上方的中间位置;所述凹槽开设在支撑板本体上方的中间位置;所述第一安装孔采用多个,且第一安装孔开设在支撑板本体上方的边沿,该第一安装孔位于凹槽的外侧;所述第二安装孔采用多个,且第二安装孔开设在凹槽内侧的边沿,实验测试时,第一安装孔用于安装杭叉体系的半轴,第二安装孔用于安装合叉体系的半轴,一个支撑板可以进行两种半轴的实验测试,有利于半轴的快速实验测试,提高设备的利用率。

6.优选的,所述支撑板本体采用圆盘形结构;所述底座采用圆柱形结构,且底座与支撑板本体同轴设置。

7.优选的,所述组装孔采用圆柱形结构,且组装孔的下端贯穿至底座的下方,该组装孔下端的边沿开设有45

°

倒角;所述凹槽与支撑板本体同轴设置,且凹槽的深度等于支撑板本体厚度的四分之一。

8.优选的,所述第一安装孔采用圆柱形结构,且第一安装孔的深度等于支撑板本体的厚度;所述第二安装孔采用圆柱形结构,且第二安装孔的下端贯穿至底座的下方,该第二安装孔在凹槽内侧的边沿等间距设置,在支撑板本体上开设有第一安装孔和第二安装孔,对不同的半轴进行实验测试时,不用进行支撑板本体的更换,避免经常拆卸支撑板本体和底座而出现螺纹滑牙的现象,提高支撑板的使用寿命。

9.与现有技术相比,本实用新型具有如下有益效果:

10.1.本实用新型的第一安装孔和第二安装孔的设置,实验测试时,第一安装孔用于安装杭叉体系的半轴,第二安装孔用于安装合叉体系的半轴,一个支撑板可以进行两种半轴的实验测试,有利于半轴的快速实验测试,提高设备的利用率。

11.2.本实用新型的支撑板本体的设置,在支撑板本体上开设有第一安装孔和第二安装孔,对不同的半轴进行实验测试时,不用进行支撑板本体的更换,避免经常拆卸支撑板本体和底座而出现螺纹滑牙的现象,提高支撑板的使用寿命。

附图说明

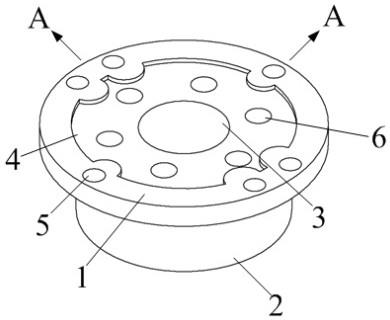

12.图1是本实用新型的结构示意图。

13.图2是本实用新型的图1中a-a的剖视图。

14.图中:

15.1-支撑板本体,2-底座,3-组装孔,4-凹槽,5-第一安装孔,6-第二安装孔。

具体实施方式

16.以下结合附图对本实用新型做进一步描述:

17.实施例:

18.如附图1至附图2所示

19.本实用新型提供一种叉车试验台用支撑板,包括支撑板本体1、底座2、组装孔3、凹槽4、第一安装孔5和第二安装孔6,底座2安装在支撑板本体1下方的中间位置;组装孔3开设在支撑板本体1上方的中间位置;凹槽4开设在支撑板本体1上方的中间位置;第一安装孔5采用多个,且第一安装孔5开设在支撑板本体1上方的边沿,该第一安装孔5位于凹槽4的外侧;第二安装孔6采用多个,且第二安装孔6开设在凹槽4内侧的边沿。

20.本实施例中,支撑板本体1采用圆盘形结构;底座2采用圆柱形结构,且底座2与支撑板本体1同轴设置;组装孔3采用圆柱形结构,且组装孔3的下端贯穿至底座2的下方,该组装孔3下端的边沿开设有45

°

倒角;凹槽4与支撑板本体1同轴设置,且凹槽4的深度等于支撑板本体1厚度的四分之一;实验测试时,第一安装孔5用于安装杭叉体系的半轴,第二安装孔6用于安装合叉体系的半轴,一个支撑板可以进行两种半轴的实验测试,有利于半轴的快速实验测试,提高设备的利用率。

21.本实施例中,第一安装孔5采用圆柱形结构,且第一安装孔5的深度等于支撑板本体1的厚度;第二安装孔6采用圆柱形结构,且第二安装孔6的下端贯穿至底座2的下方,该第二安装孔6在凹槽4内侧的边沿等间距设置;在支撑板本体1上开设有第一安装孔5和第二安装孔6,对不同的半轴进行实验测试时,不用进行支撑板本体1的更换,避免经常拆卸支撑板本体1和底座2而出现螺纹滑牙的现象,提高支撑板的使用寿命。

22.工作原理

23.本实用新型中,实验测试时,第一安装孔5用于安装杭叉体系的半轴,第二安装孔6用于安装合叉体系的半轴,一个支撑板可以进行两种半轴的实验测试,有利于半轴的快速实验测试,提高设备的利用率,在支撑板本体1上开设有第一安装孔5和第二安装孔6,对不同的半轴进行实验测试时,不用进行支撑板本体1的更换,避免经常拆卸支撑板本体1和底座2而出现螺纹滑牙的现象,提高支撑板的使用寿命。

24.利用本实用新型所述技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

技术特征:

1.一种叉车试验台用支撑板,其特征在于:包括支撑板本体(1)、底座(2)、组装孔(3)、凹槽(4)、第一安装孔(5)和第二安装孔(6),所述底座(2)安装在支撑板本体(1)下方的中间位置;所述组装孔(3)开设在支撑板本体(1)上方的中间位置;所述凹槽(4)开设在支撑板本体(1)上方的中间位置;所述第一安装孔(5)采用多个,且第一安装孔(5)开设在支撑板本体(1)上方的边沿,该第一安装孔(5)位于凹槽(4)的外侧;所述第二安装孔(6)采用多个,且第二安装孔(6)开设在凹槽(4)内侧的边沿。2.如权利要求1所述的叉车试验台用支撑板,其特征在于:所述支撑板本体(1)采用圆盘形结构;所述底座(2)采用圆柱形结构,且底座(2)与支撑板本体(1)同轴设置。3.如权利要求1所述的叉车试验台用支撑板,其特征在于:所述组装孔(3)采用圆柱形结构,且组装孔(3)的下端贯穿至底座(2)的下方,该组装孔(3)下端的边沿开设有45

°

倒角;所述凹槽(4)与支撑板本体(1)同轴设置,且凹槽(4)的深度等于支撑板本体(1)厚度的四分之一。4.如权利要求1所述的叉车试验台用支撑板,其特征在于:所述第一安装孔(5)采用圆柱形结构,且第一安装孔(5)的深度等于支撑板本体(1)的厚度;所述第二安装孔(6)采用圆柱形结构,且第二安装孔(6)的下端贯穿至底座(2)的下方,该第二安装孔(6)在凹槽(4)内侧的边沿等间距设置。

技术总结

本实用新型提供一种叉车试验台用支撑板,包括支撑板本体、底座、组装孔、凹槽、第一安装孔和第二安装孔;本实用新型中,第一安装孔和第二安装孔的设置,实验测试时,第一安装孔用于安装杭叉体系的半轴,第二安装孔用于安装合叉体系的半轴,一个支撑板可以进行两种半轴的实验测试,有利于半轴的快速实验测试,提高设备的利用率;支撑板本体的设置,在支撑板本体上开设有第一安装孔和第二安装孔,对不同的半轴进行实验测试时,不用进行支撑板本体的更换,避免经常拆卸支撑板本体和底座而出现螺纹滑牙的现象,提高支撑板的使用寿命;叉车试验台用支撑板结构简单,操作方便快捷,便于市场推广与应用。推广与应用。推广与应用。

技术研发人员:范丽丽

受保护的技术使用者:安徽全柴锦天机械有限公司

技术研发日:2022.05.13

技术公布日:2022/9/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1