无需动态系统模型的工业过程在线故障定位的制作方法

[0001]

公开的实施例一般地涉及用于工业过程的故障诊断领域,更具体地,涉及一种用于定位工业设施中的故障的方法和系统。

背景技术:

[0002]

在工业过程中,故障定位是异常事件管理系统最重要的组件之一。其由故障检测和故障隔离组成,故障检测涉及及时检测异常事件,故障隔离涉及识别和定位原因的起源。诊断之后,故障定位组件支持操作者采取适当的监督控制决策和行动,以保持系统的正常和稳定操作。

[0003]

已经开发了多种技术来处理故障检测和隔离。一方面,有基于模型的方法,其需要系统的完全/部分定性/定量模型。例如,这些方法可以包括故障树和有向图、分析方案、基于知识的方案和神经网络。基于模型的方法的缺点在于需要工业设施(plant)的动态模型。另一方面,数据驱动的方法不依赖于动态的系统模型。这些方法包括专家系统、定性趋势分析和定量特征提取方法等。数据驱动的方案的缺点在于,如果设施较旧则通常需要安装附加传感器,并且需要用于训练的大量数据。

[0004]

鉴于过程设施的复杂性和需要观察的变量数量,用于快速诊断的在线故障定位系统是至关重要的。当动态系统模型不可用并且只能访问来自现有传感器的有限测量数据时,问题变得非常具有挑战性。提出了一种故障诊断方法来处理这些在工业设施中常见的限制。

技术实现要素:

[0005]

简而言之,本公开的方面涉及一种用于定位工业过程中的故障的方法和系统。

[0006]

第一方面提供了一种用于定位工业过程中的故障的方法。工业过程包括多个组件。所述方法包括接收来自工业设施的结构设施数据。从所述结构设施数据生成所述过程的结构化模型。此外,接收测量所述多个组件的特性的传感器数据。从接收的传感器数据中识别所述结构化模型的参数,并存储所述参数。利用识别的参数,在所述工业设施的操作期间检测故障,并通过将当前参数与存储的参数进行比较来检测参数的变化。然后,经由显示器向操作者显示故障信息。

[0007]

第二方面提供了一种用于定位工业设施中的故障的计算机化系统。所述系统包括模型结构提取模块、结构化系统识别模块以及故障检测模块。模型结构提取模块配置成基于所述结构设施数据为工业设施的组件的特定故障生成故障模式。结构化系统识别模块配置成基于来自多个组件的传感器数据以及结构设施数据来识别工业设施的线性化系统模型。最后,故障检测模块配置成利用线性化系统模型和故障模式来检测和定位工业设施中的故障。

附图说明

[0008]

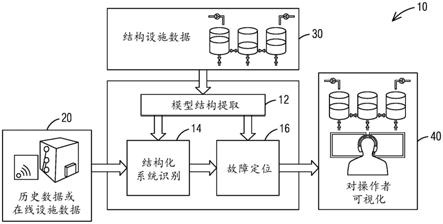

图1图示了所提出的系统的实施例的框图,

[0009]

图2示出了根据一些实施例的可以被所提出的方法利用以定位故障的简单过程控制示例,

[0010]

图3图示了确定的a矩阵项的值的限度,

[0011]

图4图示了从结构化设施数据生成的查找表,

[0012]

图5是可用来实施本公开实施例的各方面的计算机系统的框图,以及

[0013]

图6图示了用于定位工业过程中的故障的示例方法。

具体实施方式

[0014]

为了便于理解本公开的实施例、原理和特征,在下文中参考说明性实施例中的实现对其进行说明。然而,本公开的实施例不限于在所描述的系统或方法中使用。

[0015]

下文描述的组成各种实施例的组件和材料旨在说明而非限制。旨在将执行与本文所述材料相同或相似功能的许多合适的组件和材料涵盖在本公开实施例的范围内。

[0016]

动态系统模型考虑系统状态随时间的变化以描述系统行为。典型地,利用复杂的非线性微分方程描述这些模型,在许多情形下,对于诸如工业设施的工业过程来说,这些方程并不存在或者极难获取。

[0017]

提出的方法是基于模型方案和数据驱动方案的组合。其不需要工业设施的任何形式的动态模型。另外,所提出的方法既不需要任何附加传感器或设施的实时模拟,也不需要基于大量历史数据的复杂学习或统计过程。因此,发明人提出一种区别于基于模型方案和数据驱动方案两者的创新方案。

[0018]

简要地,本文描述的方法和系统仅使用来自工业设施的组件的传感器数据以及结构化设施数据来创建设施的线性化模型。利用此线性化模型以及基于结构设施数据的查找表,所述方法检测和定位设施内的故障,而无需动态系统模型。

[0019]

图1图示了所公开的用于定位工业设施中的故障的计算机化系统10的实施例的框图。系统10接收来自设施内的组件的数据作为输入,在所图示的情形下,所述设施是工业设施。数据20可以是在设施操作期间接收的在线传感器数据或先前已经收集并存储在数据库中的历史传感器数据。例如,传感器数据20可以是来自放置在工业设施内的传感器的单个组件的测量特性。另外,系统10可以接收结构设施数据30,其中,结构设施数据30描述设施组件的物理连接。在实施例中,结构设施数据30可以表示在管道和仪表(p&id)图中。所公开的系统10可以包括:模型结构提取模块12,用于接收结构设施数据30并且产生描述特定故障的故障模式的查找表;结构化系统识别模块14,用于识别线性化系统模型;以及故障定位模块16,用于处理线性化系统模型并利用系统模型和查找表来定位设施中可能存在的任何故障。一旦检测并定位到故障,可以在显示器上对操作者显示40故障数据。在某些实施例中,操作者可以使用所述故障信息,以采取必要的步骤,以补救故障并使设施恢复正常操作。

[0020]

系统10可以包括模型结构提取模块12。此模块12接收结构设施数据30作为输入。在实施例中,结构设施数据30可以在p&id中表示,p&id示出了具有仪器和控制设备的管道和过程装备。然后,模型结构提取模块12可以数字化结构设施数据30。根据p&id信息,可以

识别线性化系统矩阵的稀疏拓扑(稀疏矩阵)。例如,对于图2所示出的三容器系统,对应的线性化系统矩阵具有如下所示的稀疏拓扑:

[0021][0022]

a矩阵中的非零元素表示两个组件之间的物理连接,诸如图2所图示的示例中的两个容器。例如,第1行第2列中的元素为零,这是因为容器1和容器2并未连接,而第3行第2列中的元素非零,这是因为容器2和容器3连接。例如,a矩阵是对称的,使得元素a12和a21具有相同的值。

[0023]

在数字化数据之后,可以通过模型结构提取模块12生成查找表,其中查找表描述基于结构设施数据的特定故障的故障模式。例如,查找表可以包括可能的故障位置和来自位于线性化系统矩阵的对应元素,其位于设施操作期间的特定时间处的正常操作范围之外。

[0024]

结构化系统识别模块14基于传感器测量值20和数字化结构设施数据30来识别线性化系统模型。为了识别线性化系统模型,结构化系统识别模块14处理接收到的数据,并根据此数据确定每个组件如何影响其他组件。例如,可以输入p&id并利用图像处理方法来分析组件连接数据。可选地,技术人员可以手动地从结构化设施数据分析连接数据。利用此信息,可以根据一般方程识别线性化系统模型:

[0025][0026]

其中,a可以是如上所述的n x m矩阵,并且b可以设置为0。

[0027]

利用从结构化设施数据30接收的连接数据,可以确定a矩阵的结构。

[0028]

一旦识别到线性化系统模型,模块14能够使用在线操作传感器数据20来连续更新a矩阵的值。只要系统10和设施是可操作的,则系统连续地更新a矩阵的值。在可替换实施例中,先前记录并存储在数据库中的历史数据可用来更新a矩阵的值。

[0029]

故障定位模块16处理识别的线性化系统模型的a矩阵。在无故障操作期间,查看a矩阵每个条目的记录值,可以确定每个相应条目的限度(最大和最小)值。每个a矩阵条目的限度值之外的值可视为异常值。由于设施动态可以是非线性的,并且设施在不同的操作点进行操作,因此这些限度在正常操作期间也能够允许较大的间隔。然后,可以生成a矩阵中的条目与查找表中的故障场景之间的映射。利用确定的限度,系统10可以通过将测量值与限度值进行比较来检测操作期间的故障。在故障发生之后,已识别的a矩阵的部分但非全部的a矩阵条目可以超出其正常操作限度。超出其限度的条目的模式能够作为对应故障的识别。然后,故障定位模块16可以利用查找表来定位故障。

[0030]

为了图示本文的构思,图2提供了根据一些实施例的可以被所提出的方法利用以定位故障的三容器设施过程控制系统的简单示例。如所图示的,三个各自容纳液体的容器105、110、115通过阀连接。特别地,容器1(105)和容器3(110))通过阀v

13

连接,容器2和容器3通过阀v

23

连接。其中每个都包括阀的两个龙头q1和q2,分别携带液体注入容器1和容器2。每个容器,容器1(105)、容器2(115)和容器3(110)包括可以释放液体的出口阀v1、v2和v3。阀v

13

和v

23

分别控制从容器1和容器2进入容器3的液体流速。可以假设关闭阀v1和v2,v

13

和v

23

受到控制,v3打开,其流速为设施的输出q

03

。放置在容器105、110、115中的传感器分别测量容器

中液体的高度h1、h2和h3。此系统的目的是保持容器3(110)中的水平h3恒定。应当注意的是,图2提供了用于图示目的的过度简化的示例。例如,所述设施可以包括更复杂的结构,并且可以包括测量设施的不同特性的多组不同的传感器。对于所提供的方法,图2中示出的结构设施数据以及此系统示例传感器数据h1、h2和h3是此方法所需的全部。例如,不需要设施的动态行为,即进入容器105、110、115的液体流速。此方法旨在基于结构设施数据30和在线设施数据20(包括h1、h2、h3、q1和q2)来定位阀v1、v2、v3、v

13

、v

23

中的故障。

[0031]

通过模型结构提取模块12处理结构设施数据30,例如模型结构提取模块12接收p&id格式的数据,并输出数字格式的信息。模块结构提取模块12可以从此结构设施数据30生成查找表。传感器数据h1、h2和h3被输入到结构化系统识别模块14。所述结构化系统识别模块14接收传感器数据20和结构设施数据30两者作为输入,并处理数据以确定每个组件(例如,容器1、容器2和容器3)如何相互影响,如果组件是故障的,即,组件在a矩阵中的元素超出其正常操作范围,则可以创建系统组件故障和a矩阵中受影响的元素之间的映射。接下来,结构化系统识别模块14按照方程(1)来识别所述系统的线性化系统模型。对于所述三容器示例,a矩阵的结构可以包括:

[0032][0033]

a矩阵的项描述系统中组件之间的连接数据。例如,项a

12

和a

21

等于0,这是因为容器1和容器2之间不存在连接数据。此处,其他a项是可变的。然后,系统10进入可操作在线模式,其中,收集传感器数据并利用其记录特定时间点的a矩阵值。对于特定时间段(例如,几天或几周)连续地记录a矩阵值。在此时间段结束时,故障定位模块16确定每个a矩阵项的限度。现参见图3,在可操作在线模式期间,基于所识别的矩阵a确定值a

11

、a

22

、a

33

、a

13

和a

23

的正常范围和异常范围。例如,矩阵项a

11

的正常范围可以在0-4之间;任何超出这个范围的情形是异常的,并且可以解释为故障。

[0034]

现参考图4的表,可以在a矩阵项和所示出的查找表中描述的故障场景之间进行映射。查看查找表中的第1列(情形1),可以看到a

11

标记为具有超出其正常范围的值。此故障场景对应于组件v1。从此查找表可以得出结论,v1中出现了错误。同样,情形2描述v2的故障。因此,根据查找表,可以定位故障,即,可以确定哪个组件正在经历故障。在进一步的示例中,情形4示出几个a矩阵项a

11

、a

33

、和a

13

超出了其正常范围。在查找表中将此故障场景描述为v

13

。因此,查找表方案将故障检测和故障隔离组合在一个步骤中。

[0035]

尽管图2-图4表示了相对简单的情形,但是不使用设施动态模型的工业过程故障定位的一般方案可以应用于更复杂的系统。例如,工业设施过程可以包括各种子系统,子系统包括传送带、机器人和具有各种子组件或子系统的组件。例如,汽车的生产包括许多系统和子系统以及组件和子组件。与图2所示的三容器示例相似,工业制造设施中的生产线可以具有彼此连接的多个子系统。生产组件可以在不同的子系统之间移动,相似于在三容器的示例中在不同的容器之间流动的液体。利用生产线的p&id信息,可以获得不同子系统之间的连接信息。然后,可以如上所述的创建查找表。利用查找表和传感器数据信息,可以对所述生产线应用所提出的方法。

[0036]

图6图示了根据实施例的用于定位工业过程中的故障的示例方法300。工业过程可

以包括具有多个组件的工业设施。例如,可以通过工业控制过程中的处理器之一或者经由网络(例如互联网)连接到系统的远程计算设备来执行所述方法。在此示例中,在步骤305,接收对应于工业设施的结构设施数据30。在步骤315中,可以接收例如来自设施的组件的传感器测量数据。一般来说,可以使用提供关于设施组件的特性的数据的任何类型传感器测量值。

[0037]

在步骤310,计算机化系统10从结构设施数据30生成查找表。查找表描述用于设施组件的特定故障的故障模式。在步骤320,计算机化系统基于结构设施数据30和传感器数据20来识别设施的线性化系统模型。然后,可以进行线性化系统模型中的项与查找表中的故障场景之间的映射。在一些实施例中,可以确定线性化系统模型中的项的值的范围。在步骤325中,利用查找表,此值的范围可以用于检测和定位设施操作期间的故障。在步骤330,可以经由显示器向系统的操作者实时地显示40故障信息。

[0038]

众所周知,本发明的软件方面实质上可以存储在任何计算机可读介质上,包括本地磁盘驱动系统、远程服务器、互联网或基于云的存储位置。另外,可以根据需要将所述软件方面存储在便携式设备或存储设备上。一般地,计算机包括无论软件存储在哪儿均可以访问该软件的输入/输出设备、一个或多个处理器、存储设备、用户输入设备以及诸如监视器、打印机等的输出设备。

[0039]

图5图示了可以在其中实现本发明实施例的示例性计算环境500。对于例如计算机系统510和计算环境500的计算机和计算环境,本领域技术人员是已知的,因此在此简要描述。

[0040]

如图5所示,计算机系统510可以包括诸如系统总线521的通信机制或者用于在计算机系统510内传输信息的其他通信机制。计算机系统510还包括与系统总线521耦合的一个或多个处理器520,用于处理信息。

[0041]

处理器520可以包括一个或多个中央处理单元(cpu)、图形处理单元(gpu)或者本领域已知的任何其他处理器。更一般地,这里使用的处理器是用于运行存储在计算机可读介质上的机器可读指令的设备,用于执行任务,并且可以包括硬件和固件中的任何一个或其组合。处理器还可以包括存储器,用于存储用于执行任务的机器可读指令。

[0042]

继续参考图5,计算机系统510还包括耦合到系统总线521的系统存储器530,用于存储信息和由处理器520执行的指令。系统存储器530可以包括易失性和/或非易失性存储器形式的计算机可读存储介质,诸如只读存储器(rom)531和/或随机存取存储器(ram)532。

[0043]

计算机系统510还包括耦合到系统总线521的磁盘控制器540,用来控制用于存储信息和指令的一个或多个存储设备,诸如磁性硬盘541和可移动媒体驱动器542(例如,软盘驱动器、光盘驱动器、磁带驱动器和/或固态驱动器)。可以使用适当的设备接口(例如,小型计算机系统接口(scsi)、集成设备电子器件(ide)、通用串行总线(usb)或火线)将存储设备添加到计算机系统510。

[0044]

计算机系统510还可以包括耦合到系统总线521的显示控制器565,以控制显示器或监视器566,用于向计算机用户显示信息。计算机系统包括输入接口560和一个或多个输入设备(诸如,键盘562),用于与计算机用户交互并向处理器520提供信息。

[0045]

计算机还包括通信设备,通信设备可以允许与其他计算机或计算机网络之间的通信,以及与诸如机床、工作站、致动器、控制器、传感器等其他设备的通信。当在网络环境中

使用时,计算机系统可以包括网络接口,诸如用于通过网络571建立通信的调制解调器。诸如本领域公知的网络571,例如互联网,可以提供计算机系统510与其他远程计算机设备580之间的通信。

[0046]

处理器520可以包括标准微处理器或者可以包括人工智能加速器或处理器,其被专门设计为执行人工智能应用,诸如人工神经网络、机器视觉以及机器学习或深度学习。典型的应用包括机器人、物联网和其他数据密集型或传感器驱动任务的算法。人工智能加速器通常是多核设计,一般专注于低精度算法、新型数据流架构或内存计算能力。在其他应用中,处理器可以包括图形处理单元(gpu),其被设计用于操纵图像和计算局部图像属性。神经网络和图像操纵的数学基础相似,使得gpu越来越多地用于机器学习任务。当然,如果需要,也可以使用其他处理器或装置。其他选项包括但不限于现场可编程门阵列(fpga)、专用集成电路(asic)等。

[0047]

提出的用于故障识别和定位的系统和方法易于识别和定位故障,而无需动态设施模型。所述方法适用于任何工业过程,其中可访问结构设施数据以及(通过传感器测量值)可用的在线设施数据。具体地,所述系统适用于棕色地带(brown-field)工业过程,其中通常不存在或难以获得动态模型。棕色地带工业过程通常包括已经存在的过程。所提出的方法能用在这些棕色地带过程中,而无需安装任何新的传感器或对工业设施进行任何改变。另外,高计算能力或利用先进的学习方法是不必要的,因为提出的方法只需基于现有传感器数据和结构设施数据的线性系统识别。

[0048]

尽管以示例形式公开了本公开的实施例,但是对于那些本领域技术人员应该清楚的是,在不偏离本发明及其等同的(如权利要求中所述)思想和范围的情形下,其中能够做出许多修改、添加和删除。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1