一种多仓群联合加料的智能调度方法与流程

[0001]

本发明涉及加料控制领域,具体为一种多仓群联合加料的智能调度方法。

背景技术:

[0002]

原料场作业系统是钢铁工业的首道环节,主要任务是负责钢铁厂大宗散装原料和燃料的接收、卸载、堆存、运输、混匀加工等。

[0003]

我国的钢铁原料作业工艺技术比国外起步晚,早期的原料场均为露天模式,虽然经历了环保要求的改造过程,但是原料的卸、堆、取作业大部分仍保持人工作业方式。伴随着工业4.0的推进,原料场的无人化操作甚至智能化的实现越来越受到各大钢铁企业的重视。现阶段很多钢铁厂矿石原料运输、堆存、混匀加工涉及到多个仓群,即多个混匀配料室,每个混匀配料室存在多个料仓,仓群之间的联合协调运作主要是通过人工的方式传递消息以及人为控制,虽然能够保证当前生产的顺利进行,但是整个生产成本很高,作业率却较低,并且人工操作量大、劳动强度高,重复劳动十分繁琐,还容易出错。同时矿石原料的传输都是通过输送设备网络实现的,输送设备网络的使用虽然大大提高了设备利用率,但也增加了输送设备资源使用冲突的可能性,由于需求料量较大或配料种类较多时不可能一次性完成加料,所以日常生产中普遍需要多次调度输送设备,如果调度不当,可能会造成输送设备大面积堵塞,输送设备超负荷运转等问题,严重影响原料场生产作业的顺利进行,因此,急需一种多仓群联合加料的智能调度方法来解决这个问题。

技术实现要素:

[0004]

本发明的目的在于提供一种多仓群联合加料的智能调度方法,使多仓群运作更为合理,提高工作效率。

[0005]

为实现上述目的,本发明提供如下技术方案:一种多仓群联合加料的智能调度方法,包括以下具体步骤:

[0006]

选定待加料的目标仓群,并根据所需原料种类选定原料料条;

[0007]

将选定仓群中料位低于设定值且还未加满计划料量的料仓加入队列,再根据剩余可用时间由少到多对待加料料仓进行排序,形成待加料料仓队列,其中

[0008]

按待加料料仓队列顺序,选定待加料料仓,并选择从料条到料仓所需的输送设备;

[0009]

将通过选定的输送设备把原料从选定的料条送至待加料料仓设为一个流程;

[0010]

实时记录和更新输送设备的运行状态和料仓的加料状态。

[0011]

优选的,本方法还包括以下步骤:根据实时记录和更新的料仓的加料状态,实时调整待加料料仓队列中的顺序,并将料位高于设定值或已加满计划料量的料仓移出待加料料仓队列。

[0012]

优选的,本方法中选择从料条到料仓所需的输送设备,具体步骤包括:遍历所有可

以实现将原料从选定的料条送至待加料料仓的流程;1)如果存在某个流程所有输送设备都未被占用,即空余流程,则优先选择该流程,如果空余流程有两个以上,则选择空余流程中输送设备个数最少的一个;2)如果所有流程都有输送设备被占用,则选择与正在运行的流程所使用的输送设备相同数量最多的流程,若存在两个以上,选择输送设备总数最少的一个;3)在前两种情况下若仍存在两个以上流程输送设备数相同,并且输送设备中存在运行速度缓慢的任意种输送设备,则选择这些输送设备个数最少的一个,如果仍存在两个以上流程或没有运行速度缓慢的输送设备,则选择输送路程最短的一个。

[0013]

在上述方案中可选的,输送设备包括带式输送机和翻板排料机,路程包括带式输送机长度,运行速度缓慢的输送设备包括翻板排料机。

[0014]

在上述方案中可选的,输送设备包括用于装运原料的小车,选择小车的步骤包括:如果目标仓群有不止一辆空余小车,则优先选择到待加料料仓距离最短的小车;如果目标仓群只有一辆空余小车,则获取该小车到待加料料仓的距离,同时对比正在运行的流程中所使用的小车位置以及该流程的进度,若该小车到待加料料仓距离较短且该流程正在排空,则优先选择该小车,否则选择空余小车;如果目标仓群中没有空余小车,则对比正在运行的所有流程的结束时间及其小车到待加料料仓的距离,优先选择流程结束时间早的小车,若结束时间相同则优先选择到待加料料仓距离较短的小车。

[0015]

在上述方案中优选的,选择从料条到料仓所需的输送设备的方法适用于任意个目标仓群同时进行所述智能调度方法;当两个以上流程出现共用任意数量的输送设备,如果存在料仓需要紧急加料,则优先进行需要紧急加料的流程。

[0016]

优选的,当目标仓群的流程数已达该仓群可同时加料上限n,对比待加料料仓队列的前n个料仓;1)如果前n个料仓中的任意个料仓存在需要紧急加料,正在运行的n个流程中,若所有输送设备所运输的原料均不适合这些料仓,则停止正在进行的流程,为这些料仓优先设置流程;若输送设备所运输的原料可用于这些料仓中的任意一个或多个,切换为按这些料仓在待加料料仓队列中的顺序优先加料;2)如果正在加料的任意个料仓已满或已达计划加料量,正在运行的n个流程中,若所有输送设备所运输的原料均不适合前n个料仓,则停止正在进行的流程;若存在某流程对应的输送设备所运输的原料可用于前n个料仓中的任意一个或多个,优先切换为按这些料仓在待加料料仓队列中的顺序加料。

[0017]

优选的,如果选择的输送设备或正在运行的流程中的输送设备出现故障,停止该故障输送设备所在的流程,重新选择从料条到料仓所需的未故障输送设备,设置新的流程。

[0018]

优选的,选定待加料的目标仓群时,优先选择允许同时给多个料仓加料的仓群

[0019]

优选的,如果目标仓群中存在两个以上料仓的剩余可用时间之差在设定的范围内,则根据各料仓的剩余时长由多到少对这些料仓再进行排序,其中

[0020]

与现有技术相比,本发明的有益效果是:

[0021]

1、该多仓群联合加料的智能调度方法,可以有效提高多仓群运作的工作效率,减少输送设备使用冲突的可能性,减少输送设备大面积堵塞、输送设备超负荷运转等问题。

[0022]

2、该多仓群联合加料的智能调度方法,可以通过plc控制器、dcs控制系统或其他可编辑程序的软硬件实现执行,有利于进一步提高多仓群联合加料的自动化控制,从而进

一步提高工作效率,节约生产成本,节约人工劳动力。

附图说明

[0023]

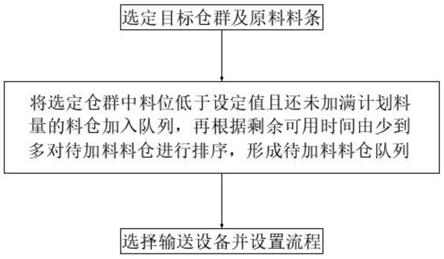

图1为本发明的主体流程示意图;

[0024]

图2为本发明的一种实施方式的单个仓群中料仓及小车额俯视示意图;

[0025]

图3为本发明的另一种实施方式的多仓群联合加料作业示意图。

具体实施方式

[0026]

实施例1:

[0027]

请参阅图1,一种多仓群联合加料的智能调度方法,包括以下具体步骤:

[0028]

按照需要配置的混料情况,选定待加料的目标仓群,并根据需要配置的混料所需的原料种类选定原料料条;

[0029]

将选定仓群中料位低于设定值且还未加满计划料量的料仓加入队列,其中设定值视实际情况而定,也可以每个料仓有不同的设定值,再根据剩余可用时间由少到多对待加料料仓进行排序,形成待加料料仓队列,其中公知的,仓群即混匀配料室包括若干个料仓,将不同的待混物料加入不同的料仓,各料仓再向下一级混料设备添料,该过程一般连续进行,故存在剩余可用时间这一量值,其代表料仓排空其中的物料所需时间;进一步的,如果目标仓群中存在两个以上料仓的剩余可用时间之差在设定的范围内,则根据各料仓的剩余时长由多到少对这些料仓再进行排序,其中例如在第一次形成待加料料仓队列时,所有料仓剩余可用时间均为0,则可以依照此规则优先给需要用的时间最多的料仓加料,再例如在实际生产中某料仓下料速度较慢,导致其剩余时长较长,可以将上述的剩余可用时间之差的范围设定更宽泛,例如1min或3min,再将料位设定值设置较高,例如70%或80%,这样可以将剩余时长较长的料仓排在待加料料仓队列前端,减少出现剩余时长短的料仓已全部加完,最后等待个别剩余时长较长的料仓,造成耽误时间的情况;

[0030]

由于队列中的料仓按照剩余可用时间由少到多排列,故为使即将排空的料仓先加料,避免浪费时间,按待加料料仓队列顺序,选定待加料料仓,并选择从料条到料仓所需的输送设备;从料条到料仓所需的输送设备的选择方法,优选的可以包括以下步骤:遍历所有可以实现将原料从选定的料条送至待加料料仓的流程;1)如果存在某个流程所有输送设备都未被占用,即空余流程,则优先选择该流程,如果空余流程有两个以上,则选择空余流程中输送设备个数最少的一个;2)如果所有流程都有输送设备被占用,则选择与正在运行的流程所使用的输送设备相同数量最多的流程,若存在两个以上,选择输送设备总数最少的一个;3)在前两种情况下若仍存在两个以上流程输送设备数相同,并且输送设备中存在运行速度缓慢的任意种输送设备,则选择这些输送设备个数最少的一个,如果仍存在两个以上流程或没有运行速度缓慢的输送设备,则选择输送路程最短的一个;一般的,输送设备包括带式输送机和翻板排料机,则上述的路程包括带式输送机长度,运行速度缓慢的输送设备包括翻板排料机;本方法中,输送设备通常还包括用于装运原料的小车,选择小车的步骤

可包括:如果目标仓群有不止一辆空余小车,则优先选择到待加料料仓距离最短的小车;如果目标仓群只有一辆空余小车,则获取该小车到待加料料仓的距离,同时对比正在运行的流程中所使用的小车位置以及该流程的进度,若该小车到待加料料仓距离较短且该流程正在排空,则优先选择该小车,否则选择空余小车;如果目标仓群中没有空余小车,则对比正在运行的所有流程的结束时间及其小车到待加料料仓的距离,优先选择流程结束时间早的小车,若结束时间相同则优先选择到待加料料仓距离较短的小车;进一步的,上述选择从料条到料仓所需的输送设备的方法适用于任意个目标仓群同时进行所述智能调度方法;当两个以上流程出现共用任意数量的输送设备,如果存在料仓需要紧急加料,则优先进行需要紧急加料的流程。

[0031]

选择输送设备后,将通过选定的输送设备把原料从选定的料条送至待加料料仓设为一个流程;为了进一步防止输送设备冲突导致阻滞,当目标仓群的流程数已达该仓群可同时加料上限n,优选可以采用以下方法,对比待加料料仓队列的前n个料仓,1)如果前n个料仓中的任意个料仓存在需要紧急加料,正在运行的n个流程中,若所有输送设备所运输的原料均不适合这些料仓,则停止正在进行的流程,为这些料仓优先设置流程;若输送设备所运输的原料可用于这些料仓中的任意一个或多个,切换为按这些料仓在待加料料仓队列中的顺序优先加料;2)如果正在加料的任意个料仓已满或已达计划加料量,正在运行的n个流程中,若所有输送设备所运输的原料均不适合前n个料仓,则停止正在进行的流程;若存在某流程对应的输送设备所运输的原料可用于前n个料仓中的任意一个或多个,优先切换为按这些料仓在待加料料仓队列中的顺序加料。

[0032]

在整个方法实施的过程中,实时记录和更新输送设备的运行状态和料仓的加料状态;可以根据这些实时记录和更新的料仓的加料状态,实时调整待加料料仓队列中的顺序,并将料位高于设定值或已加满计划料量的料仓移出待加料料仓队列。

[0033]

为了实现各个仓群之间并行联合加料,最终节约作业时间,提高生产效率,选定待加料的目标仓群时,可以优先选择允许同时给多个料仓加料的仓群。

[0034]

另外,如果选择的输送设备或正在运行的流程中的输送设备出现故障,可以停止该故障输送设备所在的流程;进一步地,当流程因输送设备故障停止后,重新选择从料条到料仓所需的未故障输送设备,设置新的流程。

[0035]

实施例2:

[0036]

本实施例是针对某原料场多仓群联合加料的智能调度方法,并采用plc可编程逻辑控制器实现控制,本实施例中将方法分成了9个主要模块,包括:计划查询函数模块a,流程更新函数模块b,待加料更新函数模块c,流程创建/切换函数模块d,作业计划更新函数模块e以及整体的智能实时平衡调度策略s、流程异常处理模块f、l1系统接口模块l以及定时任务t。如图2所示,在本实施例中,单个仓群设有若干料仓,且单个仓群仅设有两条轨道用于小车行走,即同一时间最多只允许两辆小车加料(在生产中可以依照实际需要设置不同的同时可加料小车数,例如分上下层轨道、或采用起重设备吊起小车上的料斗从而实现更多可同时加料数等,本实施例仅作示意),另外本实施例中输送设备包括输送用的皮带、下料用的翻板、称重用的皮带秤、转运物料用的小车等。上述各个模块的具体分工如下:

[0037]

计划查询函数模块a:查询多个仓群联合加料的计划作业信息,包括本次计划需要加料的仓群、待加料料种、混匀配比、计划作业时间等,并将信息反馈给其他模块;模块a中

查询的信息可以从其他系统导入。

[0038]

流程更新函数模块b:该模块主要负责根据流程的不同状态执行相关操作,包括下发plc的控制指令对接l1级系统相关设备等;具体步骤包括:

[0039]

(1)根据计划查询函数模块a反馈出的仓群信息,得到需要进行流程更新的仓群;

[0040]

(2)如果该仓群存在正在运行的流程,那么根据流程状态执行相关的操作。流程状态flowstatus分为待执行waited、启动中starting、运行中rungnning、待切换switched、切换中switching、排空中emptying以及流程结束end。

[0041]

a)当flowstatus为waited时,判断该流程是否已到流程计划启动时间(流程计划开始时间-流程中所有设备启动所需时间),同时判断该流程设备是否被占用),如果到计划启动时间且设备未被占用,则调用l1系统接口模块l,给l1系统下发流程启动指令,flowstatus更新为starting;

[0042]

b)当flowstatus为starting时,一般不进行任何操作,等待l1系统去启动流程中所有的设备,启动完成后,flowstatus会自动更新为运行中running;

[0043]

c)当flowstatus为running时,判断该流程是否达到了流程结束条件(皮带秤实际添加的物料量>=计划加料量),如果到了阈值,调用l1系统接口模块l给l1下发流程结束指令同时调用作业计划更新函数模块e更新本次流程运行加料总量、加料时长等信息;

[0044]

d)当flowstatus为switched时,判断是否已经到流程切换时间,如果达到阈值,则调用l1系统接口模块l给l1下发流程切换指令,flowstatus更新为switching;

[0045]

e)当flowstatus为switching时,检查料流是否已经过两个流程的交叉点,如果已通过,调用l1系统接口模块l给l1下发切换成功指令,更新原流程状态flowstatus为emptying;

[0046]

f)当flowstatus为emptying时,判断当前流程中最后一个设备是否还有料,如果没有则说明该流程中料已经排空,进而将该流程写入历史流程并在动态流程中删除该流程记录,同时调用作业计划更新函数模块e更新本次流程加料量、加料时间,如果是切换流程,则原流程在排空中的时候还需要调用l1系统接口模块l,发送移动小车的指令,将小车移动到目标料仓处。

[0047]

(3)说明:在流程更新函数模块b中会涉及到流程异常处理模块f的调用,例如,调用l1系统接口模块l时,如果设备出现故障,不能执行相关的操作指令,则需要流程异常处理模块f参与处理该流程的后续操作,例如选择的输送设备或正在运行的流程中的输送设备出现故障,可以停止该故障输送设备所在的流程,然后可以发送指令重新选择从料条到料仓所需的未故障输送设备,创建或切换新的流程,以确保本次作业计划的顺利执行。

[0048]

待加料更新函数模块c:该模块主要实现的功能是根据具体的判断规则,形成多仓群待加料料仓队列,为后续流程创建/切换函数模块d的实现提供待加料料仓数据。具体步骤如下:根据计划查询函数模块a中查询到的仓群加料信息,以及l1系统接口模块l反馈的每个料仓的料位、剩余可用时间等判断,当料位低于料仓的60%且待加料料仓还未加满计划料量时将该料仓加入待加料料仓队列,按照这一条件过滤完成后再根据剩余可用时间由少到多对待加料料仓队列进行排序,形成最终的待加料料仓队列。

[0049]

流程创建/切换函数模块d:该模块主要功能是实现待执行和待切换流程的创建。这两者的区别在于即将创建的流程中所涉及到的设备是否存在被占用的情况,如果设备被

占用,则创建待切换流程,否则创建待执行流程。具体步骤如下:

[0050]

(1)根据料种查询其所在料条的位置,作为流程的起点,流程的终点为目标仓群;

[0051]

(2)流程起终点确定后,根据待加料更新函数模块c获取待加料料仓的信息,包括当前料仓剩余料量,设备流量,料仓下料速度,料仓直径以及料仓高度等,根据相关参数计算出本次流程该料仓需要的加料量(物料密度*体积)、运行时间(加料量/流速)、计划结束时间(开始时间+流程运行时间)等,为待创建的流程做准备;

[0052]

(3)根据流程起终点到知识库中寻找相应的可达流程,并根据条件进行过滤,其中知识库可以包括曾经使用过的流程路径以及人工输入的流程路径,也可以是所有可达流程,即可以实现将原料从选定的料条送至待加料料仓的流程,还可以按需要为可达流程设定条件,例如总时间小于30分钟、总设备数小于10、皮带数小于3等。流程选择过滤条件为:遍历所有可以实现将原料从选定的料条送至待加料料仓的流程;如果存在某个流程所有输送设备都未被占用,即空余流程,则优先选择该流程,如果空余流程有两个以上,则选择空余流程中输送设备个数最少的一个;如果所有流程都有输送设备被占用,则选择与正在运行的流程所使用的输送设备相同数量最多的流程,若存在两个以上,选择输送设备总数最少的一个;在前两种情况下若仍存在两个以上流程输送设备数相同,则选择翻板及其他运行速度缓慢的设备个数最少的一个,如果仍存在两个以上流程,则选择包括皮带长度在内的路程最短的一个;

[0053]

作业计划更新函数模块e:与流程更新函数模块b不同的是,模块b更新的是流程状态,而模块e的功能主要是在更新各流程的加料计划中的相关参数,包括已加料量,已加时长等。该模块主要参与在流程更新函数模块b中,在不同的流程状态flowstatus结束或更新时,都需要及时调用模块e更新,以保证数据的实时性。

[0054]

流程异常处理模块f:该模块的作用主要是在本专利方法实现的整个过程中尤其是根据流程状态进行相关操作的过程中出现的异常情况进行统一的处理,以保证整个作业计划不会因为某个流程异常出现阻塞,进而在没有人工干预的情况下完成多个仓群联合加料的作业计划;例如某条皮带卡住了,模块f可以控制紧急停止该皮带所在的流程,进行平滑的新流程创建或切换,并且可以实现报警并暂时将该皮带从备选输送设备中去除,直到报警解除再重新加入备选。

[0055]

智能实时平衡调度策略s:该策略s贯穿于本方法的其他各模块中。主要起到条件规则制定的作用,具体包括:

[0056]

(1)智能平衡策略:根据计划查询函数模块a反馈的计划需要加料的仓群信息,计算出每种料计划加料的总时长(总需求料量/对应料仓排料速度),将计划加料的总时间按由多到少进行排序,以总时间最长的时间作为该批次加料的平衡点,应用于流程更新函数模块b以及后续相关的函数模块中,辅助流程的运行。由于每个仓群同时处于运行状态的流程有限,为了以更少的加料总时长完成某个计划,需要定时更新计划的加料总时间,动态调整待加料料仓的顺序,进而实现整个仓群的平衡加料;如果目标仓群中存在两个以上料仓的剩余可用时间之差在设定的范围内,则根据各料仓的剩余时长由多到少对这些料仓再进行排序,例如在第一次形成待加料料仓队列时,所有料仓剩余可用时间均为0,则可以依照此规则优先给需要用的时间最多的料仓加料,再例如在实际生产中某料仓下料速度较慢,导致其剩余时长较长,可以将上述的剩余可用时间之差的范围设定更宽泛,例如1min或

3min,再将料位设定值设置更高,例如70%,这样可以将剩余时长较长的料仓排在待加料料仓队列前端,减少出现剩余时长短的料仓已全部加完,最后等待个别剩余时长较长的料仓,造成耽误时间的情况,甚至还可以将剩余可用时间之差的范围设定更长,因为如果加料计划中存在若干计划加料的总时长较长的料仓,即使其他料仓已全部加完,还是要等待这些料仓,此时剩余时长显得尤为重要;另外,应保证计划完成时所有料仓都为空。

[0057]

(2)多仓群流程选择策略:通过待加料更新函数模块c,可以知道每个仓群需要加料的料仓信息,利用流程创建/切换函数模块d过滤,优先选择可以同时给多个待加料料仓加料的并行流程,实现各个仓群之间并行联合加料,最终节约作业时间,提高生产效率。当两个以上流程出现共用任意数量的输送设备,如果存在料仓需要紧急加料,则优先进行需要紧急加料的流程,可以采用随机排列顺序。总之,多仓群流程选择策略的目的以最少的时间完成某次作业计划。

[0058]

(3)单个仓群的流程实时更新规则:该规则是在多仓群流程选择策略大方向下实现的流程更新规则。根据计划查询函数模块a反馈的相关信息,查看当前仓群是否有正在运行的流程,如果没有,则从待加料更新函数模块c中取出优先级最高的两个料仓,为其创建待执行流程;如果当前仓群存在一个正在运行的流程,则判断当前运行的流程是不是待加料更新函数模块c中的第一个料仓对应的流程,如果是,为待加料更新函数模块c中优先级第二高的料仓创建相关流程,如果不是,则为待加料更新函数中优先级第一高的料仓创建相关流程;如果当前仓群存在两个正在运行的流程,那么获取待加料更新函数模块c中优先级最高的两个料仓,这四者进行比较,如果正在运行的两个流程都不可达这两个料仓,并且出现待加料料仓紧急加料状态或者正在加料料仓满仓告警或者即将加满的状态,则停止当前正在运行的流程,创建待加料料仓相关的流程。在整个规则实现的过程中,都需要实时关注流程异常处理模块f的状态,如果出现有流程满仓告警或者即将结束通知或者有料仓需要紧急加料告警,则需要调用流程异常处理模块f实现流程的平滑更新,以保证作业不被阻塞。同时,该流程更新规则中有一个优先规则,如果正在运行的流程可以为即将要加料的料仓加料,那么优先选择该流程作为待加料料仓的流程,即当前正在运行的流程和第一个待加料料仓流程进行对比,当前正在运行的流程可以为待加料料仓加料,则优先选择该条流程,调用l1系统接口模块l发送排料不停机指令。

[0059]

(4)小车移动规则:如果当前仓群中有两辆空余的小车,则到目标料仓距离短的小车优先选择;如果当前仓群只有一辆空余小车,则获取该小车到目标料仓的距离,同时对比当前正在运行的流程中小车的位置以及当前正在运行的流程的状态和结束时间,如果该流程正处于排空中,同时该小车移动到目标料仓的距离较短,则优先选择该小车,否则选择移动当前处于空余状态的小车;如果当前仓群中两辆小车都在运行,则需要获取到当前正在运行的两条流程的结束时间,流程状态,小车距离目标料仓的距离,优先选择流程结束时间早的小车进行移动。

[0060]

l1系统接口模块l:该模块主要负责本专利方法与l1硬件系统之间的联动操作,主要包括流程设置指令setflow、流程启动指令startflow、流程切换指令switchflow、流程停止指令stopflow、排料不停机指令emptyingcontinueflow以及移动小车指令movedischarger。流程设置指令是在流程创建/切换函数模块d中应用到的,主要作用是通知l1系统预置某条具体的流程信息;其他指令主要是在流程更新函数模块b中应用的,移动

小车指令与其他几个指令搭配使用,比如流程停止时需要调用移动小车指令,将小车移动到下一个需要执行的流程中等。

[0061]

定时任务t:该模块负责在没有人工干预的情况下去轮询计划查询函数模块a以及后续的相关模块,确保本方法的自动运行,最终实现整个原料场无人工干预生产。

[0062]

实施例3:

[0063]

本实施例采用实施例2中的方法,并应用到如图3所示具体钢铁厂的原料场多仓群生产作业中,每个流程的起点为待加料料种所在的料条,终点为某个仓群中的某个料仓,输送设备是皮带传输网络,通过调度皮带传输网络,实现待加料从起点到终点的运输,以便按照计划的配比进行混匀加工作业。

[0064]

具体实现步骤如下:

[0065]

1)调用计划查询函数模块a,获取单次混匀计划以及子计划信息,包括混匀计划加料总量、混匀配比、单个料仓的计划加料量、计划加料时间、混匀仓群信息等;选择目标仓群,选定料条。

[0066]

2)调用智能实时平衡调度策略s,计算出平衡点。

[0067]

3)调用待加料更新函数模块c,辅以智能实时调度策略s,生成待加料料仓队列。

[0068]

4)根据待加料更新函数模块c反馈出的待加料料仓队列信息,结合智能实时平衡调度策略s中多仓群流程选择策略、单个仓群流程实时更新规则以及小车移动规则综合作用,调用流程创建/切换函数模块d,最终实现待加料料仓流程的创建。

[0069]

5)调用定时任务t,保证整个方法在没有人工干预的情况下自动执行。

[0070]

6)调用流程更新函数模块b,根据流程状态执行相关的操作,辅以流程异常处理模块f保证作业不被阻塞,调用作业计划更新函数模块e,在不同流程状态下实时更新计划中的相关信息,应用l1系统接口模块l,对接l1系统中的相关硬件设备操作,以保证本方法决策的正常执行。

[0071]

上述实施例仅为单次作业计划的示意,在整个原料场多仓群联合加料的智能调度实现的过程中还有其他复杂的场景应用,需要流程更新函数模块b、待加料更新函数模块c、流程创建/切换函数模块d、作业计划更新函数模块e的实时协同处理,以及智能实时平衡调度策略s、流程异常处理模块f、l1系统接口模块l的全权参与,搭配定时任务t的实现,最终实现原料场多仓群联合加料的智能调度。

[0072]

综上,本发明实施例提供的多仓群联合加料的智能调度方法,包括选定待加料的目标仓群,并根据所需原料种类选定原料料条;将选定仓群中料位低于设定值且还未加满计划料量的料仓加入队列,再根据剩余可用时间由少到多对待加料料仓进行排序,形成待加料料仓队列;按待加料料仓队列顺序,选定待加料料仓,并选择从料条到料仓所需的输送设备;将通过选定的输送设备把原料从选定的料条送至待加料料仓设为一个流程;实时记录和更新输送设备的运行状态和料仓的加料状态,本方法可以有效提高多仓群运作的工作效率,减少输送设备使用冲突的可能性,减少输送设备大面积堵塞、输送设备超负荷运转等问题。

[0073]

以上对本发明进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变

之处,综上所述,本说明书内容不应理解为对本发明的限制。

[0074]

本发明未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1