基于云边协同的设备故障维护方法及装置与流程

1.本发明涉及通信技术领域,特别涉及一种基于云边协同的设备故障维护方法及装置。

背景技术:

2.物联网是在互联网的基础上,将其用户端延伸和扩展到任何物品与物品之间进行信息交换和通信的一种网络概念。它几乎涉及到了信息技术的所有重要方面。

3.智能化工厂是未来工厂的发展趋势,人们只需要在办公室中通过计算机就能够监视各种设备的工作状态,并且能够控制设备完成各种任务,当设备出现故障后能够迅速定位故障、修复故障,使其恢复生产。工业机器人作为替代人类工作的一种自动化设备,能够完成大量工作(如:焊接、打磨、装配、码垛和搬运等等),其在智能化工厂中同样占有十分重要的地位。通过物联网技术将工厂中的工业机器人连接起来,对工业机器人的工作状态进行监视、控制以及故障诊断,对实现智能化工厂具有重要意义。

4.工业机器人需要程序的控制才能工作,并且在运行期间由于误操作、环境变化、机器人本身控制系统不完善等原因,难免出现各种故障。现有的工业机器人在发生故障时,通常只能由专业的维修人员在现场对工业机器人进行拆机检测,导致数据采集和故障分析的实时性差,增加机器人的维护难度。

技术实现要素:

5.有鉴于此,本发明实施例的目的是提供一种降低机器人的维护难度的基于云边协同的设备故障维护方法及装置。

6.为了实现上述目的,本发明实施例提供了一种基于云边协同的设备故障维护方法,包括:

7.获取设备的历史运行数据和实时运行数据;

8.将所述历史运行数据发送至云端控制中心,以便于所述云端控制中心根据所述历史运行数据训练故障预测模型,并将所述故障预测模型下发回边缘计算中心;

9.接收所述云端控制中心发送的故障预测模型和故障预测应用;

10.采用所述故障预测模型分析设备的所述实时运行数据,生成分析结果;

11.采用所述故障预测应用显示所述设备的实时运行数据及所述故障预测模型生成的分析结果。

12.优选地,所述方法包括:

13.所述边缘计算中心设置有边缘预测模块;

14.接收所述云端控制中心发送的故障预测模型和故障预测应用,包括:

15.所述边缘预测模块接收数据采集模块发送的实时运行数据;

16.接收所述云端控制中心发送的故障预测模型,

17.采用所述故障预测模型分析设备的所述实时运行数据,生成分析结果。

18.优选地,所述方法包括:

19.其中,所述边缘计算中心设置有数据采集模块;

20.获取设备的历史运行数据和实时运行数据,包括:

21.所述数据采集模块获取设备的历史运行数据和实时运行数据;

22.将所述历史运行数据发送至云端控制中心,以便于所述云端控制中心根据所述历史运行数据训练故障预测模型,并将所述故障预测模型下发回边缘计算中心,包括:

23.所述数据采集模块将所述历史运行数据发送至云端控制中心;

24.所述数据采集模块将所述实时运行数据发送至所述故障预测应用。

25.优选地,采用所述故障预测应用显示所述设备的实时运行数据及所述故障预测模型生成的分析结果之后,所述方法还包括:

26.所述故障预测应用还用于分析以下至少一种指标,并显示所述指标:所述实时运行数据的变化、设备故障诊断情况、健康度分析和剩余寿命;

27.当所述至少一项指标与正常值比较发生异常时,对设备的潜在故障进行预警。

28.优选地,所述设备的运行数据包括以下至少一种:总消耗功率、基座振动、各电机的功率及工作电流、旋转关节的角速度、任务执行结果、关节减速器的情况、电机轴承的振动信号数据。

29.优选地,所述设备包括以下至少一种:工业机器人和数控机床。

30.本发明实施例还提供一种基于云边协同的设备故障维护方法,包括:

31.接收边缘计算中心发送的设备历史运行数据;

32.根据所述历史运行数据构建故障预测模型;

33.将所述故障预测模型和故障预测应用下发到所述边缘计算中心。

34.优选地,所述方法包括:

35.其中,云端控制中心设置有ai训练模块;

36.接收边缘计算中心发送的设备历史运行数据,包括:

37.所述ai训练模块接收边缘计算中心发送的设备历史运行数据;

38.根据所述历史运行数据构建故障预测模型,包括:

39.所述ai训练模块根据所述历史运行数据构建故障预测模型;

40.其中,所述云端控制中心设置有云边协同计算模块;

41.将所述故障预测模型和故障预测应用下发到所述边缘计算中心,包括:

42.所述云边协同计算模块接收所述ai训练模块构建的故障预测模型;

43.将所述故障预测模型和故障预测应用下发至边缘计算中心。

44.本发明实施例还提供一种基于云边协同的设备故障维护装置,包括:

45.获取模块,用于获取设备的历史运行数据和实时运行数据;

46.发送模块,用于将所述历史运行数据发送至云端控制中心,以便于所述云端控制中心根据所述历史运行数据训练故障预测模型,并将所述故障预测模型下发回边缘计算中心;

47.接收模块,用于接收所述云端控制中心发送的故障预测模型和故障预测应用;

48.分析模块,用于采用所述故障预测模型分析设备的所述实时运行数据,生成分析结果;

49.显示模块,用于采用所述故障预测应用显示所述设备的实时运行数据及所述故障预测模型生成的分析结果。

50.本发明实施例还提供一种基于云边协同的设备故障维护装置,包括:

51.接收模块,用于接收边缘计算中心发送的设备历史运行数据;

52.训练模块,用于根据所述历史运行数据训练故障预测模型;

53.下发模块,用于将所述故障预测模型和故障预测应用下发到所述边缘计算中心。

54.与现有技术相比,本发明实施例具有以下有益效果:本发明实施例的技术方案通过根据设备的历史运行数据,在云端控制中心训练构建故障预测模型,云端控制中心将故障预测模型和故障预测应用下发到边缘计算中心,然后由边缘计算中心根据故障预测模型分析设备的实时运行数据,并生成分析结果,然后由故障预测应用显示该分析结果;本发明可以实现:1、专业的维修人员无需到现场对设备进行拆机检测,增强了对数据采集和故障分析的实时性,降低设备的维护难度;2、对设备的异常情况进行早发现和早治疗,然后通过系统性的维护保养,尽可能的提高设备的效率、使用率和使用寿命;3、通过近端边缘计算中心实现服务区域内数据的高效汇总,在边缘实现目标设备的状态预测,节省数据上传云端控制中心的等待时间,为设备的预测性维护工作争分夺秒。

附图说明

55.图1为本发明的基于云边协同的设备故障维护方法的实施例一的流程图;

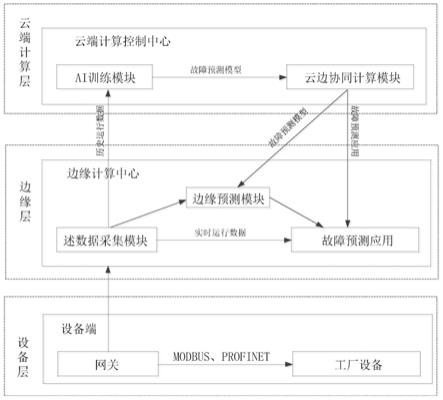

56.图2为本发明的基于云边协同的设备故障维护方法的云端控制中心、边缘计算中心和设备端之间的架构示意图;

57.图3为本发明的基于云边协同的设备故障维护方法的实施例二的流程图;

58.图4为本发明的基于云边协同的设备故障维护方法的实施例三的示意图;

59.图5为本发明的基于云边协同的设备故障维护装置的实施例一的示意图;

60.图6为本发明的基于云边协同的设备故障维护装置的实施例二的示意图。

具体实施方式

61.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

62.目前国内工业机器人行业发展迅速,各种用途的工业机器人使用量剧增,范围不断扩大,很多传统行业也纷纷使用工业机器人替代人工进行生产。

63.针对工业机器人、数控机床等大型智能设备的关键易损部件主机、轴承、减速器等,人工周期性的对设备维修保养,企业需消耗大量人力物力,且传统事后维修和定期维护无法满足工业设备维护管理实时化、智能化和网络化需求,一旦产线设备出现非计划性停机,将对生产效率产生极大影响。

64.本发明提供的基于云边协同的设备故障维护方法及装置可以方便用户对工业机器人进行预防性维护,对运行实时状态进行监测,方便对工业机器人、数控机床等大型智能设备潜在故障进行排查和处理。

65.图1为本发明的基于云边协同的设备故障维护方法的实施例一的流程图,如图1所示,本实施例的基于云边协同的设备故障维护方法,具体可以包括如下步骤:

66.s101,获取设备的历史运行数据和实时运行数据。

67.其中,所述设备包括以下至少一种:工业机器人和数控机床。在本实施例中,主要以设备主要是工业机器人为例进行说明。

68.如图2所示,本实施例在架构上可以分成设备层、边缘层和云端计算层,其中设备层主要包括工业机器人和网关,边缘层主要包括连缘计算模块,云端计算层主要包括云端控制中心。

69.在设备层,例如可以采用物联网采集工业机器人的运行数据,然后通过网关发送到边缘层。工业机器人与网关基于modbus通讯协议和profinet标准发送数据。

70.modbus是一种串行通信协议,是modicon公司(现在的施耐德电气schneider electric)于1979年为使用可编程逻辑控制器(plc)通信而发表。modbus已经成为工业领域通信协议的业界标准(de facto),并且现在是工业电子设备之间常用的连接方式。

71.profinet由profibus国际组织(profibus international,pi)推出,是新一代基于工业以太网技术的自动化总线标准。profinet为自动化通信领域提供了一个完整的网络解决方案,囊括了诸如实时以太网、运动控制、分布式自动化、故障安全以及网络安全等当前自动化领域的热点话题,并且,作为跨供应商的技术,可以完全兼容工业以太网和现有的现场总线(如profibus)技术,保护现有投资。

72.s102,将所述历史运行数据发送至云端控制中心,以便于所述云端控制中心根据所述历史运行数据训练故障预测模型,并将所述故障预测模型下发回边缘计算中心。

73.在具体实施时,云端控制中心可以采用深度学习算法训练并构建故障预测模型

74.s103,接收所述云端控制中心发送的故障预测模型和故障预测应用。

75.其中,云端控制中心设置有云边协同计算模块,具体由云边协同计算模块将故障预测模型和故障预测应用发送给边缘计算中心。

76.s104,采用所述故障预测模型分析设备的所述实时运行数据,生成分析结果。

77.其中,所述结果可以包括工业机器人是否可能或即将出现异常,即是否可能会发生故障以及可能发生故障的类型等分析预测结果。

78.s105,采用所述故障预测应用显示所述设备的实时运行数据及所述故障预测模型生成的分析结果。

79.其中,所述设备的运行数据包括以下至少一种:总消耗功率、基座振动、各电机的功率及工作电流、旋转关节的角速度、任务执行结果、关节减速器的情况、电机轴承的振动信号数据。

80.在本发明的其他实施例中,运行数据还可以包括工业机器人的关节减速器的状态。通过对机器人关节减速器的状态概况、实时运行数据、报警记录等三个方面,对工业机器人减速器的健康状况进行综合分析,实现对工业机器人关节减速器的预测性的诊断,在故障影响工业机器人正常的生产前做出准确的预测,及时地提出相应的诊断解决方案。

81.在本发明的其他实施例中,运行数据还可以包括工业机器人的关键部件电机轴承的加速度,基于深度学习算法建立故障预测模型,进行故障诊断并进行预防性维护,为驻场维修人员提供维修意见。在构建故障预测模型时,边缘计算中心向云计算控制中心发送的历史运行数据中包括了电机轴承的振动信号数据,然后故障检测模型通过对机器人的实时运行数据进行分析,分析轴承是否存在故障,并提供故障类别的预测结果。

82.本发明实施例具有以下有益效果:本发明实施例的技术方案通过根据设备的历史运行数据,在云端控制中心训练构建故障预测模型,云端控制中心将故障预测模型和故障预测应用下发到边缘计算中心,然后由边缘计算中心根据故障预测模型分析设备的实时运行数据,并生成分析结果,然后由故障预测应用显示该分析结果;本发明可以实现:1、专业的维修人员无需到现场对机器人进行拆机检测,增强了对数据采集和故障分析的实时性,降低机器人的维护难度;2、通过近端边缘计算中心实现服务区域内数据的高效汇总,在边缘实现目标设备的状态预测,节省数据上传云计算平台的等待时间,为工业设备的预测性维护工作争分夺秒。

83.下面在实施例二中将进一步详细地介绍本发明的基于云边协同的设备故障维护方法。

84.其中,所述边缘计算中心设置有边缘预测模块;

85.具体,步骤s103包括以下步骤:a,所述边缘预测模块接收数据采集模块发送的实时运行数据;b,所述边缘预测模块接收所述云端控制中心发送的故障预测模型,以便于采用所述故障预测模型分析设备的所述实时运行数据,生成分析结果。

86.在本实施例中,边缘计算中心中的边缘预测模块对设备侧设备进行故障判断,是智能工厂设备预防性维护应用解决方法的核心环节。边缘预测模块接收云端控制中心发送的故障预测模型,以数据采集模块采集的设备实时运行数据作为输入,使用故障预测模型进行设备端设备故障预测性分析,输出设备预测性维护结果,通过开放故障诊断api(application programming interface,应用程序接口),将结果数据提供给故障预测应用。

87.其中,所述边缘计算中心设置有数据采集模块;

88.具体地,所述步骤s101包括:c,所述数据采集模块获取设备的历史运行数据和实时运行数据。

89.其中,设备端的网关进行工业机器人的历史运行数据和实时运行数据采集,然后并数据进行协议转换并上传给数据采集模块。在本实施例中网关与数据采集接口通过http协议进行通信。

90.值得注意的是,结合图2,数据采集模块实时采集的工业机器人实时运行数据,包括工业机器人的运行数据和状态数据,以便于对工业机器人的运行进行监控和工业机器人运行状态进行监控。数据采集模块只接受通过http协议上传的数据,针对modbus、profinet协议的工业机器人,需要通过物联网网关进行边缘端数据采集,进行modbus、profinet协议转换成http协议。本身具有http协议的工业机器人可直接与数据采集模块通信,进行设备端设备数据的上传。

91.数据采集接口作为设备侧设备预测性维护数据的数据中心,具有采集数据、存储数据、上传数据的功能,采集到设备数据后暂时存储在边缘侧,针对采集到的设备数据,一方面将实时运行数据传送给边缘端的边缘预测模块和故障预测应用,一方面将历史运行数据上传给云端控制中心。

92.步骤s102包括:d,所述数据采集模块将所述历史运行数据发送至云端控制中心;e,所述数据采集模块将所述实时运行数据发送至所述故障预测应用。

93.故障预测应用是本发明实施例的数据展示环节,展示的数据主要包括设备实时运

行数据、设备台账设备故障诊断、健康度分析和剩余寿命等。在本实施例中,设备为工业机器人,因此故障预测应用展示的是工业机器人的实时运行数据、设备台账设备故障诊断、健康度分析和剩余寿命等。在这里,故障预测应用接收数据采集模块发送的实时运行数据和边缘预测模块发送的分析结果,基于分析结果进一步进行分析,获知工业机器人是否可能发生故障,工业机器人的健康度和剩余寿命等。故障预测应用由云端控制中心的云边协同计算模块进行下发部署,在云端控制中心进行应用管理。

94.其中,下发的方式可以为主动下发或被动响应的方式。

95.如图3所示,在步骤s105之后,所述方法还包括:

96.s201,所述故障预测应用还用于分析以下至少一种指标,并显示所述指标:所述实时运行数据的变化、设备故障诊断情况、健康度分析和剩余寿命;

97.s202,当所述至少一项指标与正常值比较发生异常时,对设备的潜在故障进行预警。

98.具体地,在分析结果显示工业机器人可能出现异常(或可能出现故障)时发出声音或文字预警信息。例如,可以事先设置工业机器人正常运行时的各项指标值的正常值范围,如果工业机器人的分析结果显示在哪一项指标值超出该正常值范围,或者处于正常值范围的临界值时则以文字方式显示预警信息或以声音的方式发送预警信息

99.本发明实施例基于云边协同计算方法,联动云端计算层和边缘层,满足客户对边缘资源的远程管控、数据处理、智能化应用需求,将设备故障预测模型与故障预测应用下发到边缘计算中心;边缘计算中心运行故障预测应用,不但实时诊断设备故障,而且可以进行预防性维护;另一方面,对于潜在故障或已经发生的故障可以以文字或声音的方式进行预警,提高了设备维护效率,降低了维护复杂度。

100.图4为本发明的基于云边协同的设备故障维护方法的实施例三的流程图。如图4所示,本实施例的基于云边协同的设备故障维护方法,具体可以包括如下步骤:

101.s301,接收边缘计算中心发送的设备历史运行数据。

102.其中,云端控制中心设置有ai(artificial intelligence,人工智能)训练模块。

103.所述步骤s301包括:f,所述ai训练模块接收边缘计算中心发送的设备历史运行数据。

104.s302,根据所述历史运行数据构建故障预测模型。

105.在具体实施时,可以先收集设备的多组样本数据;其中,样本数据包括所述设备在正常运行状态下的正样本数据和/或设备在异常运行状态下的负样本数据;其次,标记各组样本数据对应的设备的运行状态类型;运行状态类型包括正常运行状态和/或异常运行状态;最后,将每组样本数据和对应的运行状态类型输入故障预测模型进行训练,从而得到已训练的基于样本数据确定运行状态类型的故障预测模型。

106.所述步骤s302,包括:g,所述ai训练模块根据所述历史运行数据构建故障预测模型。

107.s303,将所述故障预测模型和故障预测应用下发到所述边缘计算中心。

108.其中,所述云端控制中心设置有云边协同计算模块;

109.所述步骤s303,包括:h,所述云边协同计算模块接收所述ai训练模块构建的故障预测模型;i,将所述故障预测模型和故障预测应用下发至边缘计算中心。

110.本发明实施例具有以下有益效果:本发明实施例的技术方案通过根据设备的历史运行数据,在云端控制中心训练构建故障预测模型,云端控制中心将故障预测模型和故障预测应用下发到边缘计算中心,然后由边缘计算中心根据故障预测模型分析设备的实时运行数据,并生成分析结果,然后由故障预测应用显示该分析结果;本发明可以实现:1、专业的维修人员无需到现场对机器人进行拆机检测,增强了对数据采集和故障分析的实时性,降低机器人的维护难度;2、通过近端边缘计算中心实现服务区域内数据的高效汇总,在边缘实现目标设备的状态预测,节省数据上传云计算平台的等待时间,为工业设备的预测性维护工作争分夺秒。

111.图5为本发明的基于云边协同的设备故障维护装置的实施例一的示意图。如图5所示,本实施例的基于云边协同的设备故障维护装置,具体可以包括获取模块501、发送模块502、接收模块503、分析模块504和显示模块505。

112.获取模块501,用于获取设备的历史运行数据和实时运行数据;

113.发送模块502,用于将所述历史运行数据发送至云端控制中心,以便于所述云端控制中心根据所述历史运行数据训练故障预测模型,并将所述故障预测模型下发回边缘计算中心;

114.接收模块503,用于接收所述云端控制中心发送的故障预测模型和故障预测应用;

115.分析模块504,用于采用所述故障预测模型分析设备的所述实时运行数据,生成分析结果;

116.显示模块505,用于采用所述故障预测应用显示所述设备的实时运行数据及所述故障预测模型生成的分析结果。

117.本实施例的基于云边协同的设备故障维护装置,是与实施例一所述的基于云边协同的设备故障维护方法对应的装置实施例,通过采用上述模块实现基于云边协同的设备故障维护的实现机制与上述图1所示实施例的基于云边协同的设备故障维护方法的实现机制相同,详细可以参考上述图1所示实施例的记载,在此不再赘述。

118.图6为本发明的基于云边协同的设备故障维护装置的实施例一的示意图。如图6所示,本实施例的基于云边协同的设备故障维护装置,具体可以包括接收模块601、训练模块602和下发模块603。

119.接收模块601,用于接收边缘计算中心发送的设备历史运行数据;

120.训练模块602,用于根据所述历史运行数据训练故障预测模型;

121.下发模块603,用于将所述故障预测模型和故障预测应用下发到所述边缘计算中心。

122.本实施例的基于云边协同的设备故障维护装置,是与实施例三所述的基于云边协同的设备故障维护方法对应的装置实施例,通过采用上述模块实现基于云边协同的设备故障维护的实现机制与上述图4所示实施例的基于云边协同的设备故障维护方法的实现机制相同,详细可以参考上述图4所示实施例的记载,在此不再赘述。

123.以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1