基于焓值及燃料在线热值计算的发电机组主参数控制系统的制作方法

1.本发明涉及电站燃煤锅炉机组负荷变动控制技术领域,特别是一种基于焓值及燃料在线热值计算的发电机组主参数控制系统。

背景技术:

2.目前,我国大部分燃煤超临界发电机组的负荷变动过程控制系统均是采用间接能量平衡方式来设计的,由压力、负荷偏差结合传统pid控制器来实现机组锅炉、汽轮机的能量平衡及协调控制,采用这种控制方法的优点是超临界机组跟随负荷指令的速度相对较快;缺点就是容易造成主蒸汽压力较大的波动,影响机组的安全稳定运行,并在蓄能超量利用后,最终影响负荷的稳态偏差,引起机组agc、一次调频的响应品质,并最终造成电网负荷调节出现。因此寻求一种更为精确的控制方法来实现对超临界机组的协调控制,使得机组在快速跟踪负荷指令的同时,又能保证主蒸汽压力波动较小,从而保证机组运行的安全性,就显得非常有意义。

3.所谓间接能量平衡(ieb)方式是将主蒸汽压力作为锅炉能量输入与汽轮机能量需求之间的特征参数,协调控制系统就是控制这个间接参数来维待整个机组的能量平衡,该控制方式一般应用于超临界机组中。超临界机组机炉控制是一个具有强耦合性的非线性的被控对象,机组的动态特性除了受其物理结构因素的影响之外,还与机组的运行工况、运行方式、外界环境等因素有关。由于机组的诸多不确定性因素的影响,因此很难对超临界机组的主蒸汽压力动态特性进行精确描述,在间接能量平衡方式中,主要是通过合理简化和近似处理完成在额定设计负荷附点、以及设计或者实际燃用煤种的过程控制,在机组偏离额定运行区域或者煤种复杂多变的情景下,其控制品质一般会出现劣化甚至不合格的情况。

4.单元机组在变负荷过程中,当负荷指令变化后,汽轮机调节汽门根据负荷指令及变负荷率以一定的速率改变开度,调整机组出力。锅炉侧由于制粉系统时延及炉内燃烧换热、过热器换热延时,机组利用自身蓄热变化加快负荷指令的响应速度,同时蓄热的变化会引起汽水参数在动态过程起始阶段出现波动。蓄热利用得越多,汽水参数主要是主蒸汽压力、主蒸汽温度就会有更大幅度的波动。因此,快速准确地补充机组负荷动态调整中的锅炉蓄热变化,成为降低主参数的动态调整偏差、提高控制品质的关键。

技术实现要素:

5.本发明需要解决的技术问题是提供一种基于焓值及燃料在线热值计算的发电机组主参数控制系统,可使机组在快速跟踪负荷指令的同时,又能保证主蒸汽压力波动较小,从而保证机组运行的安全性。

6.为解决上述技术问题,本发明所采取的技术方案如下。

7.基于焓值及燃料在线热值计算的发电机组主参数控制系统,该系统基于主蒸汽焓值、流量计算及燃料在线发热热值折算,对发电机组负荷和主蒸汽压力进行控制,所述系统具体包括锅炉燃料稳态前馈燃烧率计算模块、锅炉燃料动态前馈计算模块、过热蒸汽焓值

计算模块、主蒸汽流量计算模块、主蒸汽压力定值计算模块以及控制模块,

8.所述过热蒸汽焓值计算模块,用于计算发电机组主设备运行过程中的实时主蒸汽、实时饱和蒸汽以及目标负荷主蒸汽的焓值数值;

9.主蒸汽流量计算模块,用于根据机组额定参数或设计参数,完成机组额定参数和非额定负荷的主蒸汽流量计算;

10.主蒸汽压力定值计算模块,用于根据机组负荷目标值、机组压力控制方式及机组滑压定值曲线计算目标负荷的主蒸汽压力定值;

11.锅炉燃料稳态前馈燃烧率计算模块,根据机组稳态负荷对应的热流量值,结合燃料在线发热热值进行折算,计算锅炉运行的稳态燃烧率数值,并加以燃料输入率得到锅炉燃料稳定前馈前馈燃烧率指令发送给控制模块;

12.锅炉燃料动态前馈计算模块,根据机组负荷变动过程中汽轮机和机组运行参数,计算机组变负荷蓄热变化目标值、机组变负荷当前蓄热值,并结合主参数计算锅炉蓄热变化调整过程所需的动态指令变化幅度及时间,生成机组变负荷燃料动态前馈指令发送给控制模块;

13.控制模块,根据锅炉燃料稳态前馈燃烧率计算模块和锅炉燃料动态前馈计算模块发送的结果实现机组的精准控制。

14.上述基于焓值及燃料在线热值计算的发电机组主参数控制系统,所述机组稳态负荷对应的热流量值是由主蒸汽焓值、主蒸汽流量代入锅炉燃烧稳态前馈燃烧率计算模块计算获得,其中主蒸汽焓值由当前机组调节级压力、机组运行调节级温度代入饱和蒸汽焓值模块计算得到,主蒸汽流量由汽轮机额定调节级压力、汽轮机额定调节级温度以及汽轮机调节级压力运行值代入主蒸汽流量计算模块计算获得。

15.上述基于焓值及燃料在线热值计算的发电机组主参数控制系统,所述机组变负荷蓄热变化目标值是根据机组目标负荷的热量需求值和机组当前负荷主蒸汽的热量值之差值计算获得;

16.所述机组目标负荷的热量需求值的具体计算方法为:首先根据机组目标负荷设定值,查找机组热平衡图获得目标负荷调节级压力,并代入主蒸汽流量计算模块,得到目标负荷主蒸汽流量;根据机组额定主蒸汽温度、机组额定主蒸汽压力和机组目标负荷调节级压力,代入调节级温度计算模块获得机组目标负荷调节级温度;将机组目标负荷调节级温度、机组目标负荷调节级压力代入过热蒸汽焓值计算模块得到机组目标负荷主蒸汽焓值;最终利用机组目标负荷主蒸汽流量、目标负荷主蒸汽焓值计算获得;

17.所述机组当前负荷主蒸汽的热量值的具体计算方法为:首先将机组当前运行调节级压力、运行调节级温度代入过热蒸汽焓值计算模块得到机组当前过热蒸汽焓值;其次,根据主蒸汽流量模块输出的机组当前主蒸汽流量和机组当前过热蒸汽焓值计算获得。

18.上述基于焓值及燃料在线热值计算的发电机组主参数控制系统,所述机组变负荷当前蓄热值的具体计算方法为:首先将机组运行主蒸汽压力、机组运行主蒸汽温度代入过热蒸汽焓值计算模块得到机组当前主蒸汽焓值,结合机组当前运行主蒸汽流量计算机组变负荷当前蓄热值。

19.上述基于焓值及燃料在线热值计算的发电机组主参数控制系统,所述控制模块在对机组燃料输入量及速度进行控制时,除根据锅炉燃料稳态前馈燃烧率计算模块和锅炉燃

料动态前馈计算模块发送的结果外,还要结合机组负荷变化速率,然后确定特定的机组燃烧蓄热补偿速率来补偿机组变负荷过程中的能量动态变化。

20.由于采用了以上技术方案,本发明所取得技术进步如下。

21.本发明利用机炉汽水参数对应的焓值、热流量及热量值做为中间控制变量实现机组负荷变动过程中的动态能量平衡及调节,通过结合锅炉燃料热值在线检测数据,精确控制机组负荷变动过程中热量、能量数值的变动总量、变动速率等关键中间调节过程量,改变之前以主蒸汽压力或者以某种构造参数作为过程平衡变量的方式,从而实现能量的准确、快速、合理调节,使机组满足整体负荷外界需求、并快速跟踪负荷指令的基础上,同时保证了主蒸汽压力波动较小,最终达到机组负荷变动过程中主参数精准平稳、设备安全运行的目标。

附图说明

22.图1为本发明所述过热蒸汽焓值计算模块的原理图;

23.图2为本发明所述主蒸汽流量计算模块的原理图;

24.图3为本发明所述主蒸汽压力定值计算模块的原理图;

25.图4为本发明所述锅炉燃料稳态前馈燃烧率计算模块的原理图;

26.图5为本发明所述锅炉燃料动态前馈计算模块的原理图;

27.图6为本发明所述蓄热变化目标值的变化状态图;

28.图7为本发明的控制模块以不同速率控制蓄热变化目标值的示意图;

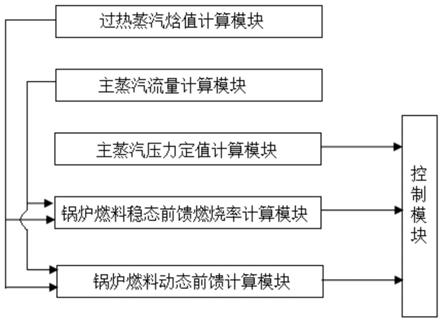

29.图8为本发明所述系统的结构框图。

具体实施方式

30.下面将结合附图和具体实施方式对本发明进行进一步详细说明。

31.一种基于焓值及燃料在线热值计算的发电机组主参数控制系统,基于主蒸汽焓值、流量计算及燃料在线发热热值折算,对发电机组负荷和主蒸汽压力进行控制,控制系统的结构如图8所示,具体包括锅炉燃料稳态前馈燃烧率计算模块、锅炉燃料动态前馈计算模块、过热蒸汽焓值计算模块、主蒸汽流量计算模块、主蒸汽压力定值计算模块以及控制模块。

32.过热蒸汽焓值计算模块,用于计算发电机组主设备运行过程中的实时主蒸汽、实时饱和蒸汽以及目标负荷主蒸汽的焓值数值,其原理如图1所示。

33.主蒸汽流量计算模块,用于根据机组额定参数或设计参数,完成机组额定参数和非额定负荷的主蒸汽流量计算,其原理如图2所示。

34.主蒸汽压力定值计算模块,用于根据机组负荷目标值、机组压力控制方式及机组滑压定值曲线计算目标负荷的主蒸汽压力定值,其原理如图3所示。

35.锅炉燃料稳态前馈燃烧率计算模块,根据机组稳态负荷对应的热流量值,结合燃料在线发热热值进行折算,计算锅炉运行的稳态燃烧率数值,并加以燃料输入率得到锅炉燃料稳定前馈前馈燃烧率指令发送给控制模块,其原理如图4所示。

36.其中,机组稳态负荷对应的热流量值是由主蒸汽焓值、主蒸汽流量代入锅炉燃烧稳态前馈燃烧率计算模块计算获得,其中主蒸汽焓值由当前机组调节级压力、机组运行调

节级温度代入饱和蒸汽焓值模块计算得到,主蒸汽流量由汽轮机额定调节级压力、汽轮机额定调节级温度以及汽轮机调节级压力运行值代入主蒸汽流量计算模块计算获得。

37.锅炉燃料动态前馈计算模块,根据机组负荷变动过程中汽轮机和机组运行参数,计算机组变负荷蓄热变化目标值、机组变负荷当前蓄热值,并结合主参数计算锅炉蓄热变化调整过程所需的动态指令变化幅度及时间,生成机组变负荷燃料动态前馈指令发送给控制模块;其原理如图5所示.

38.机组变负荷蓄热变化目标值是根据机组目标负荷的热量需求值和机组当前负荷主蒸汽的热量值之差值计算获得。

39.其中,机组目标负荷的热量需求值的具体计算方法为:首先根据机组目标负荷设定值,查找机组热平衡图获得目标负荷调节级压力,并代入主蒸汽流量计算模块,得到目标负荷主蒸汽流量;根据机组额定主蒸汽温度、机组额定主蒸汽压力和机组目标负荷调节级压力,代入调节级温度计算模块获得机组目标负荷调节级温度;将机组目标负荷调节级温度、机组目标负荷调节级压力代入过热蒸汽焓值计算模块得到机组目标负荷主蒸汽焓值;最终利用机组目标负荷主蒸汽流量、目标负荷主蒸汽焓值计算获得。

40.其中,机组当前负荷主蒸汽的热量值的具体计算方法为:首先将机组当前运行调节级压力、运行调节级温度代入过热蒸汽焓值计算模块得到机组当前过热蒸汽焓值;其次,根据主蒸汽流量模块输出的机组当前主蒸汽流量和机组当前过热蒸汽焓值计算获得。

41.机组变负荷当前蓄热值的具体计算方法为:首先将机组运行主蒸汽压力、机组运行主蒸汽温度代入过热蒸汽焓值计算模块得到机组当前主蒸汽焓值,结合机组当前运行主蒸汽流量计算机组变负荷当前蓄热值。

42.控制模块,根据锅炉燃料稳态前馈燃烧率计算模块和锅炉燃料动态前馈计算模块发送的结果实现机组燃料输入量及速度的精准控制。

43.本发明中,控制模块在对机组燃料输入量及速度进行控制时,除根据锅炉燃料稳态前馈燃烧率计算模块和锅炉燃料动态前馈计算模块发送的结果外,还要结合机组负荷变化速率,然后确定特定的机组燃烧蓄热补偿速率来补偿机组变负荷过程中的能量动态变化。

44.上述机组燃烧蓄热补偿速率的确定由机组变负荷过程中的调节品质指标选择和确定,本实施例以恒定速率为例进行说明。

45.如图6中,由于单边变负荷过程中负荷变化曲线为近似直线,蓄热动态变化为机组主蒸汽流量与机组主蒸汽焓值乘积对时间轴的曲线积分在初始值与目标值之间变化时的差值,即图6中阴影部分。

46.根据以上计算原则,可以由式(1)计算出动态蓄热变化所需的锅炉燃烧率数值。

[0047][0048]

其中:s

n

:变负荷过程中的蓄热量变化值;t1:变负荷结束时间;t0:变负荷起始时间。

[0049]

变负荷过程结束时间由公式(2)计算获得。

[0050]

[0051]

其中:n1:机组目标负荷;n0:机组当前负荷;v

n

:机组变负荷率。

[0052]

变负荷过程中,机组蓄热能量的改变由公式(3)决定

[0053][0054]

当机组蓄热变化目标值与锅炉侧蓄热能量改变相等时即s

n

=s

b

时,最大燃烧率数值由公式(4)确定。

[0055]

b

max

=d0h0‑

d1h1ꢀꢀꢀ

式(4)

[0056]

通过改变锅炉燃烧率最大值b

max

的时间t

b

取值,如图7所示,则可以改变机组燃烧蓄热补偿速率,从而实现对变负荷前期动态蓄能燃烧率速率、发电机组负荷和主蒸汽压力进行进一步的精准调节控制,并最终达到控制参数品质最优的运行效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1