基于控制盘的设备控制方法及系统与流程

1.本技术涉及自动化生产设备控制的领域,尤其是涉及一种基于控制盘的设备控制方法及系统。

背景技术:

2.数控机床是一种装有程序控制系统的自动化生产设备。数控机床工作时,不需要工人直接去操作机床,要对数控机床进行控制,必须编制加工程序。加工程序中,包括机床上刀具和工件的相对运动轨迹、工艺参数(进给量主轴转速等)和辅助运动等。则对于不同的工件,需要编制不同的加工程序。

3.通常将加工程序以一定的格式和代码存储在一种载体上,如:软磁盘、u盘等,载体接入数控机床的输入装置,使得载体中存储的加工程序被数控机床加载。

4.生产前,人员先将某个加工程序从计算机(计算机中存储有所有加工程序)拷贝至u盘;随后,人员携带该u盘移动至某个数控机床,并将该u盘接入对应的数控机床。

5.而在数控机床数量多、工件种类多的情况下,人员需要携带多个u盘,并在计算机和不同数控机床之间来回移动,效率低。

技术实现要素:

6.为了提高对自动化生产设备的控制效率,本技术提供一种基于控制盘的设备控制方法及系统。

7.第一方面,本技术提供一种基于控制盘的设备控制方法,采用如下的技术方案:一种基于控制盘的设备控制方法,包括以下步骤:对一个或多个生产设备赋予设备地址;获取当前生产设备的待加工工件的工件信息;从加工程序集合中选择对应于工件信息的特定加工程序;向对应于当前生产设备的设备地址发送特定加工程序。

8.通过采用上述技术方案,基于当前生产设备的待加工工件,自动从加工程序集合中选择出特定加工程序,并将特定加工程序发送至当前生产设备,当前生产设备加载特定加工程序以自动生产待加工工件,无需手动利用u盘拷贝,有利于提高对自动化生产设备的控制效率。

9.优选的,步骤对一个或多个生产设备赋予设备地址中,包括以下步骤:获取所有生产设备的设备信息;对每个设备信息指定一个设备地址。

10.通过采用上述技术方案,实现对每个生产设备赋予唯一确定的设备地址,以实现基于设备地址将特定加工程序发送至对应的生产设备。

11.优选的,步骤从加工程序集合中选择对应于工件信息的特定加工程序中,包括以下步骤:

获取一个或多个加工程序,构建加工程序集合,其中,加工程序用于被生产设备加载;对每个加工程序指定一个工件信息;基于工件信息从加工程序集合选择一个加工程序作为特定加工程序。

12.通过采用上述技术方案,实现从加工程序集合中选择对应于工件信息的特定加工程序,特定加工程序被生产设备加载,以实现利用生产设备加工待加工工件。

13.优选的,步骤获取当前生产设备的待加工工件的工件信息中,包括以下步骤:获取当前生产设备的工单信息;获取当前生产设备的已加工工件的产品信息;基于产品信息从工单信息中获取工件信息。

14.通过采用上述技术方案,工单信息包含一段时间内当前生产设备所需加工的型号和对应于每个型号的数量,基于工单信息和产品信息,实现自动获取下一个待加工工件的工件信息,提高对自动化生产设备的控制效率。

15.优选的,步骤获取当前生产设备的已加工工件的产品信息中,包括以下步骤:在向对应于当前生产设备的设备地址发送特定加工程序之后,基于特定加工程序以获取产品的型号;获取特定加工程序被加载的次数以获得产品的数量;累积记录产品的型号和数量,并更新产品信息。

16.通过采用上述技术方案,无需使用传感器等设备,即可实现获取产品信息,无需对生产设备进行改造,有利于降低升级改造的成本。

17.优选的,步骤向对应于当前生产设备的设备地址发送特定加工程序之后,还包括以下步骤:获取特定加工程序的加载状态,其中,加载状态为正常加载、加载中断或未加载;基于加载状态,判断当前生产设备的运行状态。

18.通过采用上述技术方案,实现监控生产设备的运行状态,以便及时对生产设备进行维护。

19.优选的,在加载状态为加载中断的情况下,记录异常数据;其中,异常数据包括设备地址、特定加工程序和异常时刻;基于异常数据,计算对应于同一个设备地址的第一异常频次和对应于同一个加工程序的第二异常频次;获取第一异常频次和/或第二异常频次,并基于预设的提示机制以发出提示信息。

20.通过采用上述技术方案,基于第一异常频次、第二异常频次,以判断生产设备是否存在非显著问题,或判断加工程序是否存在疏漏,进而及时对生产设备进行维护,或及时更新加工程序,以保障安全、高效生产。

21.第二方面,本技术提供一种基于控制盘的设备控制系统,采用如下的技术方案:一种基于控制盘的设备控制系统,包括控制盘和服务器;所述控制盘包括第一接口、存储器和第二接口;所述存储器用于存储特定加工程序;所述第二接口连接服务器,且所述第二接口具有设备地址;所述服务器内预设有加工程序集合;所述第一接口适配生产设备,以用于连接生产设备并对当前生产设备赋予设备地

址;所述服务器获取当前生产设备的待加工工件的工件信息;所述服务器从加工程序集合中选择对应于工件信息的特定加工程序;所述服务器发送特定加工程序至特定控制盘,其中,特定控制盘为预设有对应于当前生产设备的设备地址的控制盘。

22.通过采用上述技术方案,一方面,基于当前生产设备的待加工工件,自动从加工程序集合中选择出特定加工程序,并将特定加工程序发送至当前生产设备,当前生产设备加载特定加工程序以自动生产待加工工件,无需手动利用u盘拷贝,有利于提高对自动化生产设备的控制效率;另一方面,控制盘通过第一接口连接生产设备,无需对生产设备进行改造,有利于降低升级改造的成本。

23.综上所述,本技术包括以下至少一种有益技术效果:1.基于当前生产设备的待加工工件,自动从加工程序集合中选择出特定加工程序,并将特定加工程序发送至当前生产设备,当前生产设备加载特定加工程序以自动生产待加工工件,无需手动利用u盘拷贝,有利于提高对自动化生产设备的控制效率;2.基于工单信息和产品信息,实现自动获取下一个待加工工件的工件信息,提高对自动化生产设备的控制效率。

24.3.特别是在生产设备有多个,工件的型号有多个的情况下,利用本技术的设备控制方法,可大幅提高对自动化生产设备的控制效率,并降低出错率。

附图说明

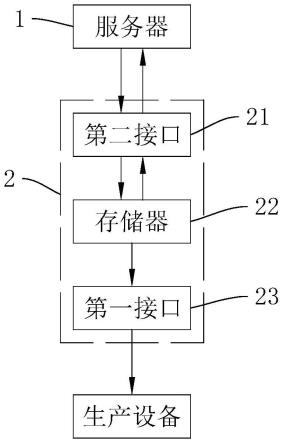

25.图1是设备控制系统的结构示意图。

26.图2是设备控制系统的结构框图。

27.附图标记说明:1、服务器;2、控制盘;21、第一接口;22、存储器;23、第二接口。

具体实施方式

28.以下结合附图1-2对本技术作进一步详细说明。

29.参照图1,本技术实施例公开一种基于控制盘的设备控制系统,包括服务器1和控制盘2。

30.服务器1中预存储有多个加工程序以构成加工程序集合。其中,加工程序用于被数控机床加载,以控制数控机床加工出工件;同时,不同加工程序用于控制数控机床加工出不同的工件。

31.参照图1和图2,控制盘2包括第二接口23、存储器22和第一接口21。

32.第二接口23用于连接服务器1,且第二接口23具有设备地址。本实施例中,第二接口23可采用网线接口,如:rj-45接口。则服务器1与控制盘2之间可基于有线网络进行通信;同时,第二接口23的mac地址即为设备地址。在其他实施例中,第二接口23还可采用无线网卡或蓝牙模块。则服务器1与控制盘2之间可基于无线网络进行通信。

33.存储器22连接于第二接口23,且存储器22用于存储加工程序。

34.第一接口21连接储存器。第一接口21适配生产设备,以用于连接生产设备并对当前生产设备赋予设备地址。且在第一接口21连接生产设备的情况下,生产设备可读取并加

载存储于存储器22中的特定加工程序。本实施例中,第一接口21可采用usb。

35.服务器1获取当前生产设备的待加工工件的工件信息;服务器1从加工程序集合中选择对应于工件信息的特定加工程序;服务器1发送特定加工程序至特定控制盘,其中,特定控制盘为具有对应于当前生产设备的设备地址的控制盘2。

36.本技术实施例一种设备控制系统的实施原理为:控制盘2通过第一接口21连接生产设备,以对生产设备赋予设备地址,无需改造生产设备的输入接口,有利于降低升级改造的成本。

37.本技术实施例还公开一种基于控制盘的设备控制方法。

38.实施例1基于控制盘的设备控制方法包括以下步骤:s10,对一个或多个生产设备赋予设备地址。

39.具体的,步骤s10中,包括以下步骤:s11,获取所有生产设备的设备信息。

40.设备信息主要包括设备编号、设备型号、购买时间等信息。其中,设备编号可由用户自主编辑。设备型号可参考“金属切削机床型号编制方法 (jb1838-85)”。

41.在一个实施例中,依据设备编号即可实现对每个设备信息的区分。具体的,所有生产设备中,每个生产设备均具有唯一确定的设备编号。在另一个实施例中,依据设备编号和设备型号的组合实现对每个设备信息的区分。具体的,所有设备型号相同的生产设备中,每个生产设备均具有唯一确定的设备编号。即可能存在设备编号相同而设备型号不同的两个生产设备。

42.s12,对每个设备信息指定一个设备地址。

43.具体的,将多个控制盘2分别连接至不同的生产设备,实现将控制盘2的设备地址赋予给生产设备,并使得每个生产设备均具有唯一确定的设备地址。

44.同时,服务器1中设有映射表,映射表中包括一一对应的设备信息和设备地址。并且,在控制盘2与生产设备的连接关系发生更改的情况下,更新映射表中当前控制盘2的设备地址所对应的设备信息。控制盘2与生产设备的连接关系是否发生更改的判断机制为控制盘2从生产设备上取下或者控制盘2连接生产设备。

45.s20,获取当前生产设备的待加工工件的工件信息。

46.具体的,步骤s20中,包括以下步骤:s21,获取当前生产设备的工单信息。

47.具体的,日常生产中,通常会依据订单以制定每个生产设备的生产计划。如:当日所有订单累计有产品a1共n件、产品a2共m件。同时,依据各个订单的时间顺序以生成生产计划:加工出产品a1第一批n1件,加工出产品a2第一批m1件,加工出产品a1第二批n2件,加工出产品a2第二批m2件,

……

,加工出产品a1第k批nk件,加工出产品a2第k批mk件;其中,n1+n2+

……

+nk=n,m1+m2+

……

+mk=m。该生产计划即为工单信息。

48.服务器1获取每个生产设备的工单信息。在一个实施例中,工单信息可由用户通过键盘等设备输入。在另一个实施例中,服务器1连接生产排产管理系统,且生产排产管理系统输出工单信息至服务器1。

49.s22,获取当前生产设备的已加工工件的产品信息。

50.具体的,生产设备每完成一个产品的加工后,服务器1获取该产品的产品信息。

51.在一个实施例中,服务器1连接仓储管理系统,以获取产品的入库数据,进而获取已加工工件的产品信息。

52.s23,基于产品信息从工单信息中获取工件信息。

53.以前述的生产计划(工单信息)为例:在产品信息为产品a1共n1件,产品a2共m1件的情况下,则生产计划中,下一个待加工工件为产品a1,即工件信息为产品a1。

54.在产品信息为产品a1共n1件,产品a2共m0(m0<m1)件的情况下, 则生产计划中,下一个待加工工件为产品a2,即工件信息为产品a2。

55.s30,从加工程序集合中选择对应于工件信息的特定加工程序。

56.具体的,步骤s30中,包括以下步骤:s31,获取一个或多个加工程序,构建加工程序集合,其中,加工程序用于被生产设备加载。

57.具体的,加工程序可由用户手动输入或由其他计算机输入。

58.s32,对每个加工程序指定一个工件信息。

59.服务器1中设有数据库,数据库中包括一一对应的工件信息和加工程序。且数据库可由用户进行日常更新维护。

60.s33,基于工件信息从加工程序集合选择一个加工程序作为特定加工程序。

61.s40,向对应于当前生产设备的设备地址发送特定加工程序。

62.服务器1发送特定加工程序至特定控制盘,其中,特定控制盘为具有对应于当前生产设备的设备地址的控制盘2。并且,特定加工程序覆盖控制盘2中原有的加工程序。

63.实施例1的实施原理为:基于当前生产设备的待加工工件,自动从加工程序集合中选择出特定加工程序,并将特定加工程序发送至当前生产设备,当前生产设备加载特定加工程序以自动生产待加工工件,无需手动利用u盘拷贝,有利于提高对自动化生产设备的控制效率。

64.实施例2本实施例与实施例1的不同之处在于,步骤s22,获取当前生产设备的已加工工件的产品信息中,包括以下步骤:s221,在向对应于当前生产设备的设备地址发送特定加工程序之后,基于特定加工程序以获取产品的型号。

65.s222,获取特定加工程序被加载的次数以获得产品的数量。

66.s223,累积记录产品的型号和数量,并更新产品信息。

67.具体的,服务器1识别控制盘2中的加工程序,以获知生产设备当前正在加工的工件的型号。同时,服务器1获取控制盘2中加工程序的加载次数,以获知当前型号的工件的数量;即生产设备每完整的加载一次加工程序,便生产出一个当前型号的工件。则服务器1累计记录工件的型号和数量并更新产品信息。

68.例如,在服务器1发送加工程序a1至控制盘2之后,则服务器1获取到产品的型号为a1;同时,服务器1获取到加工程序a1被加载n1次以获得产品的数量为n1。此时,产品信息为产品a1共n1件。之后,服务器1发送加工程序a2至控制盘2,则服务器1获取到产品的型号为

a2;同时,服务器1获取到加工程序a2被加载m1次以获得产品的数量为m1。此时,服务器1更新产品信息为产品a1共n1件、产品a2共m1件。

69.步骤s40,向对应于当前生产设备的设备地址发送特定加工程序之后,还包括以下步骤:s50,获取特定加工程序的加载状态。

70.具体的,加载状态为正常加载、未加载或加载中断。

71.s60,基于加载状态,判断当前生产设备的运行状态。

72.在加载状态为正常加载的情况下,判断当前生产设备的运行状态为正常。

73.在加载状态为未加载的情况下,判断当前生产设备的运行状态为可能异常,并在未加载状态维持预设时间后发出警示。

74.在加载状态为加载中断的情况下,判断当前生产设备的运行状态为异常,并立即发出警示。

75.s70,在加载状态为加载中断的情况下,记录异常数据;其中,异常数据包括设备地址、特定加工程序和异常时刻。

76.其中,加载状态为加载中断的当前时刻即为异常时刻。

77.s80,基于异常数据,计算对应于同一个设备地址的第一异常频次和对应于同一个加工程序的第二异常频次。

78.s90,获取第一异常频次和/或第二异常频次,并基于预设的提示机制以发出提示信息。

79.在一个实施例中,第一异常频次为预设的时间段内,对应于同一个设备地址的生产设备处,加载状态为加载中断的次数。例如,一个月内当前生产设备发生3次加载中断,则第一异常频次为3次。且发生加载中断的加工程序可以相同也可以不同。第二异常频次为预设的时间段内,对应于同一个加工程序,加载状态为加载中断的次数。

80.此时,提示机制为:第一异常频次大于阈值;第二异常频次大于阈值。同时,在第一异常频次大于阈值的情况下,服务器1输出对应于设备地址的设备信息作为提示信息。在第二异常频次大于阈值的情况下,服务器1输出对应于加工程序的工件信息作为提示信息,如:产品a1程序异常。

81.在另一个实施例中,第一异常频次为对应于同一个设备地址的生产设备发生2次加载中断之间的时间间隔。例如,当前生产设备在3月9号发生第一次加载中断,之后当前生产设备稳定运行,当前生产设备在3月19号发生第二次加载中断,则第一异常频次为10天。第二异常频次为对应于同一个加工程序发生2次加载中断之间的时间间隔。

82.此时,提示机制为:第一异常频次小于阈值;第二异常频次小于阈值。同时,在第一异常频次小于阈值的情况下,服务器1输出对应于设备地址的设备信息作为提示信息。在第二异常频次小于阈值的情况下,服务器1输出对应于加工程序的工件信息作为提示信息,如:产品a1程序异常。

83.实施例2的实施原理为:基于特定加工程序的加载状态,以记录生产出的产品的型号和数量;同时,基于特定加工程序的加载状态,以判断判断生产设备是否存在非显著问题,或判断加工程序是否存在疏漏,进而及时对生产设备进行维护,或及时更新加工程序,以保障安全、高效生产。

84.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1