一种检测单板元器件失效率的方法、系统及测试板与流程

[0001]

本发明涉及系统板卡设计领域,特别是涉及一种检测单板元器件失效率的方法、系统及测试板。

背景技术:

[0002]

随着大数据时代的到来,有着高速度的运算能力、长时间的可靠运行、强大的外部数据吞吐能力的服务器被各行各业所大量需求;近年来,随着各种服务器产品的迭代更新和大量出货,电子产品的可靠性问题成了服务器厂商和客户所关注的一个热点;对于设计和制造厂家来说,把握住产品的可靠性才能保证产品的质量并在众多厂家中脱颖而出,预计产品的可靠性就是把握住产品的故障率和mtbf。

[0003]

电子设备可靠性预计中,对大量的电子元器件进行逐一分析和计算,如果使用人工计算会是一项巨大的工作量的工作,软件可实现减少对使用者人工计算的工作量,可靠性预计软件是以可靠性预计标准为依据开发的,软件开发的目的是为软件的使用者提供一个更方便、更快捷的工具;目前服务器厂商针对单板可靠性预计的普遍方法是使用美国公司的windchill quality solutions进行静态预测,具体来说是将单板bom导入可靠性预计软件,通过计算出单板mtbf值再计算出整个服务器产品的mtbf值;这种预计方式存在着一些问题:不能实时反映产品当前的可靠性;数据来源为单一且可信度不高;静态计算电子产品的可靠性不能动态反映环境对产品的影响;根据每家厂商设计标准及应用范围的不统一性,无法体现相似或相同产品的可靠性差异点,并且当前测试方法没有考虑单板运行环境等因素,没有将可靠性预计同实测结合起来,无法对一些本身失效率较高的元器件进行单板系统化的可靠性预计。

技术实现要素:

[0004]

本发明主要解决的技术问题是提供一种检测单板元器件失效率的方法、系统及测试板,能够解决产品设计过程中,器件可靠性预计不够准确的情况和替代料测试不够全面的情况。

[0005]

为解决上述技术问题,本发明采用的一个技术方案是:提供一种检测单板元器件失效率的方法,包括:

[0006]

从硬件电路方面、单板pcb布局结构方面以及单板pcb散热方面排查高失效元器件;

[0007]

所述从硬件电路方面排查高失效元件器包括将单板pcb结构导入可靠性预计软件,通过可靠性预计软件找出失效率高的元器件和不满足降额的元器件,并将失效率高和不满足降额的元器件进行替换,将无法替换的元器件记录为高失效元器件;

[0008]

所述从单板pcb布局结构方面排查高失效元器件包括对单板pcb布局结构进行仿真,仿真后对易发生形变导致元器件失效的部位进行标记,标记后对设计图布线布局进行修改,布线布局修改后对因结构限制和板卡面积限制而无法更改布局的元器件记录为高失

效元器件;

[0009]

所述从单板pcb散热方面排查高失效元器件包括对单板pcb的散热进行仿真,仿真后对靠近发热部位的易受影响的元器件进行标记,对进行标记的元器件布局和设计图布线进行修改,对标记的无法修改的元器件记录为高失效元器件;

[0010]

将所述高失效元器件进行回板实测。

[0011]

进一步,所述通过可靠性预计软件找出失效率高的元器件包括:

[0012]

设定各个元器件的参数;

[0013]

查看所述可靠性预计软件预计的单板失效率和预计的平均无故障工作时间;

[0014]

通过预计失效率排名找出失效率前若干项的元器件。

[0015]

进一步,所述通过可靠性预计软件找出不满足降额的元器件包括:

[0016]

根据降额规范通过数据表设定各个元器件的降额参数;

[0017]

根据元器件运用场景计算出元器件的降额参数;

[0018]

将计算出的元器件的降额参数和数据表中设定的各个元器件的降额参数进行对比,找出不满足降额的元器件。

[0019]

进一步,所述回板实测为根据实际运用场景对测试环境进行模拟,对所述高失效元器件使用测试板进行测试。

[0020]

进一步,所述使用测试板进行测试包括:

[0021]

通过探针和导线将单板pcb中高失效元器件的信号引到测试板;

[0022]

单板pcb在模拟测试环境下上电正常工作;

[0023]

经过小于规定的测试时间后,当测试板上逻辑芯片无法接收到所述高失效元器件的信号时判定所述高失效器件失效并发出警示和记录日志,记录失效的高失效元器件。

[0024]

进一步,所述日志中记录所述逻辑芯片中管脚变换状态的时间。

[0025]

一种检测单板元器件失效率的系统,包括:可靠性预计替换元器件模块、降额替换元器件模块、仿真布局替换元器件模块、仿真散热替换元器件模块以及回板测试模块;

[0026]

所述可靠性预计替换元器件模块通过可靠性预计软件找出失效率高的元器件,并对失效率高的元器件进行排序分析,将可替代的失效率高的元器件进行替换,并将不可替代的失效率高的元器件传给所述回板测试模块;

[0027]

所述降额替换元器件模块进行降额分析并找出不满足降额的元器件,对不满足降额的元器件进行替换,再将无法替换的元器件传给所述回板测试模块;

[0028]

所述仿真布局替换元器件模块对单板pcb布局结构进行仿真,仿真后对易发生形变而导致元器件失效的部位进行标记,标记后对设计图布线布局进行修改,布线布局修改后将因结构限制和板卡面积限制而无法更改布局的元器件传给所述回板测试模块;

[0029]

所述仿真散热替换元器件模块对单板pcb的散热进行仿真,仿真后对靠近发热部位的易受影响的元器件进行标记,对进行标记的元器件布局和设计图布线进行修改,将标记的无法修改的元器件传给所述回板测试模块;

[0030]

所述回板测试模块根据实际运用场景对测试环境进行模拟,并且将所述可靠性预计替换元器件模块、降额替换元器件模块、仿真布局替换元器件模块、仿真散热替换元器件模块传送的元器件使用测试板进行测试。

[0031]

一种检测单板元器件失效率的测试板,包括:测点、逻辑芯片;所述测试板中设有

若干测点;所述测点连接所述逻辑芯片;所述测点通过信号线或者探针连接单板pcb中高失效元器件的信号端。

[0032]

本发明的有益效果是:本发明解决产品设计过程中,器件可靠性预计不够准确的情况和替代料测试不够全面的情况并对单板高失效风险元器件进行检测,从而尽早排查产品设计风险。

附图说明

[0033]

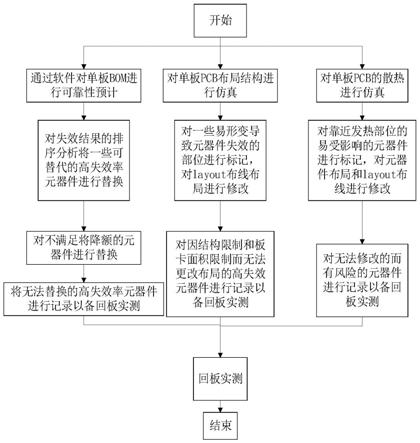

图1是本发明一种检测服务器单板元器件失效率的方法一较佳实施例的流程图;

[0034]

图2是本发明一种检测服务器单板元器件失效率的系统架构图;

[0035]

图3是本发明一种检测服务器单板元器件失效率的测试板架构图。

具体实施方式

[0036]

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

[0037]

请参阅图1至图3,本发明实施例包括:

[0038]

见图1,一种检测单板元器件失效率的方法,包括:

[0039]

从硬件电路方面、单板pcb布局结构方面以及单板pcb散热方面排查高失效元器件;

[0040]

从硬件电路方面排查高失效元件器包括将单板pcb结构导入可靠性预计软件,通过可靠性预计软件找出失效率高的元器件和不满足降额的元器件,并将失效率高和不满足降额的元器件进行替换,将无法替换的元器件记录为高失效元器件;

[0041]

从单板pcb布局结构方面排查高失效元器件包括对单板pcb布局结构进行仿真,仿真后对一些易发生形变而导致元器件失效的部位进行标记,标记后对layout布线布局进行修改,布线布局修改后对一些因结构限制和板卡面积限制而无法更改布局的元器件进行记录为高失效元器件;

[0042]

从单板pcb散热方面排查高失效元器件包括通过对单板pcb的散热进行仿真,仿真后对靠近发热部位的易受影响的元器件进行标记,对进行标记的元器件布局和layout布线进行修改,对标记的无法修改的元器件进行记录为高失效元器件;

[0043]

将上述高失效元器件进行回板实测。

[0044]

所述通过可靠性预计软件找出失效率高的元器件包括以下步骤:

[0045]

s10,设定各个元器件的参数,此处参数包括但不限于元器件种类,元器件质量等级及供应商提供的平均无故障工作时间;

[0046]

s20,查看系统预计的单板失效率和预计的平均无故障工作时间;

[0047]

s30,通过预计失效率排名找出失效率前n项的元器件。

[0048]

所述通过可靠性预计软件对单板bom中元器件进行降额分析找出不满足降额的元器件包括以下步骤:

[0049]

s11,根据国家军用标准设定的降额规范通过数据表设定各个元器件的降额参数;

[0050]

s21,根据元器件运用场景计算出元器件的降额参数;

[0051]

s31,通过将计算出的元器件的降额参数和数据表中设定的各个元器件的降额参

数进行对比,找出不满足降额的元器件。

[0052]

所述回板实测为根据实际运用场景对测试环境进行模拟,对易失效元器件使用测试板进行测试。

[0053]

所述使用测试板进行测试包括以下步骤为首先通过探针和导线将单板pcb中高失效元器件的信号引到测试板;其次,单板pcb在模拟测试环境下上电正常工作;经过若干时间后,所述若干时间为小于规定的测试时间,当测试板上的逻辑芯片无法接收到所述高失效元器件的信号时判定所述高失效器件失效并发出警示和记录日志,将失效的高失效元器件进行记录。

[0054]

所述日志中记录逻辑芯片中管脚变换状态(对应寄存器改变值)的时间。

[0055]

所述管脚变换状态时间减去开始测试时间等于元器件在模拟环境下单板运行时失效时间。

[0056]

其中,平均无故障工作时间,英文全称是“mean time between failure”,是衡量一个产品(尤其是电器产品)的可靠性指标;单位为“小时”;它反映了产品的时间质量,是体现产品在规定时间内保持功能的一种能力。具体来说,是指相邻两次故障之间的平均工作时间,也称为平均故障间隔;

[0057]

所述单板bom是描述单板pcb结构的文件其中包含单板pcb中所有元器件。

[0058]

见图2,基于与前述实施例中一种检测单板元器件失效率的方法同样的发明构思,本说明书实施例还提供一种检测单板元器件失效率的系统,包括:可靠性预计替换元器件模块、降额替换元器件模块、仿真布局替换元器件模块、仿真散热替换元器件模块以及回板测试模块;

[0059]

所述可靠性预计替换元器件模块通过可靠性预计软件找出失效率高的元器件,并对失效率高的元器件进行排序分析将一些可替代的失效率高的元器件进行替换,并将不可替代的失效率高的元器件传给所述回板测试模块;

[0060]

所述降额替换元器件模块进行降额分析找出不满足降额的元器件并对不满足降额的元器件进行替换,再将无法替换的元器件传给所述回板测试模块;

[0061]

所述仿真布局替换元器件模块对单板pcb布局结构进行仿真,仿真后对一些易发生形变而导致元器件失效的部位进行标记,标记后对layout布线布局进行修改,布线布局修改后将因结构限制和板卡面积限制而无法更改布局的元器件传给所述回板测试模块;

[0062]

所述仿真散热替换元器件模块对单板pcb的散热进行仿真,仿真后对靠近发热部位的易受影响的元器件进行标记,对进行标记的元器件布局和layout布线进行修改,将标记的无法修改的元器件传给所述回板测试模块;

[0063]

所述回板测试模块根据实际运用场景对测试环境进行模拟,并且将所述可靠性预计替换元器件模块、降额替换元器件模块;仿真布局替换元器件模块、仿真散热替换元器件模块传送的元器件使用测试板进行测试。

[0064]

见图3,本说明书实施例提供一种检测单板元器件失效率的测试板,包括:测点、逻辑芯片;所述测试板中设有若干测点;所述测点连接所述逻辑芯片;所述测点通过信号线或者探针连接单板pcb中高失效元器件的信号端。

[0065]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技

术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1