高可靠低发热量的电气开闭控制箱机器人整机的制作方法

[0001]

本发明涉及一种高可靠低发热量的电气开闭控制箱机器人整机。

背景技术:

[0002]

电磁式继电器是电气控制系统中重要的电路开闭执行机构,其通过低压回路的电磁线圈对铁芯棒产生推力以推动高压动触点与静触点接触或断开,从而控制高压电路的开闭。

[0003]

这种电磁式继电器结构会存在如下问题:在高压动触点与静触点接触闭合高压回路后,低压电磁线圈必须持续通电,以提供推力使高压动触点与静触点保持压紧接触状态,如此会消耗大量电能,同时会产生大量热量,增大电气控制箱的散热负荷。

技术实现要素:

[0004]

本发明的目的在于克服以上所述的缺点,提供一种高可靠低发热量的电气开闭控制箱机器人整机。

[0005]

为实现上述目的,本发明的具体方案如下:一种高可靠低发热量的电气开闭控制箱机器人整机,包括箱体、间隔设于箱体内的两个高压接插板以及多个继电器机器人单元;所述多个继电器机器人单元平均分布在所述两个高压接插板上,并分别插接在所述高压接插板上;所述两个高压接插板之间各自相对的两个继电器机器人单元分别串接在一起;还包括多个低压接线板,所述多个低压接线板一一对应设于所述多个继电器机器人单元上,所述箱体对应每个低压接线板分别设有接线开口。

[0006]

本发明进一步地,每个所述继电器机器人单元均包括壳体、电磁驱动组件、升降架、两个锁止摆臂、两个单向活塞式阻尼器、静绝缘板和动绝缘板;所述壳体具有一容置内腔和一顶盖;所述容置内腔相对的两内腔壁分别固定有棘齿条;所述顶盖盖合于所述壳体顶端;所述电磁驱动组件设于所述容置内腔底部;所述升降架呈t形结构,所述升降架的纵臂自由端与所述电磁驱动组件的动力输出端固定连接;所述两个锁止摆臂关于所述升降架的纵臂对称设置,且所述两个锁止摆臂的一端分别铰接在所述升降架的横臂底面,所述两个锁止摆臂的另一端分别一一对应与两个所述棘齿条卡接配合;所述两个单向活塞式阻尼器相互对称设置,且分别铰接在所述升降架的纵臂中部,所述两个单向活塞式阻尼器的活动端分别一一对应铰接在所述两个锁止摆臂的中部;所述静绝缘板设于所述顶盖底面,所述静绝缘板上间隔设有两个高压端子;所述两个高压端子的一端均向外穿出所述顶盖后插接在所述高压接插板上,所述两个高压端子的另一端均具有静触点;所述动绝缘板呈π形结构,所述动绝缘板浮动连接在所述升降架的横臂上,所述动绝缘板的横臂上设有两个与所述两个静触点一一对应的动触点;所述两个动触点电性连接在一起;所述动绝缘板与所述静绝缘板之间设有弹性复位件;所述动绝缘板的两个纵臂均向下活动穿过所述升降架的横臂;所述动绝缘板的横臂与所述升降架的横臂之间连接有弹性

压紧件;所述弹性压紧件的刚度大于所述弹性复位件的刚度;其中,电磁驱动组件在通电时用于驱动所述升降架上升。

[0007]

本发明进一步地,所述电磁驱动组件包括导磁筒、合闸线圈、开闸线圈和动铁芯;所述导磁筒设于所述容置内腔底部;所述合闸线圈设于所述导磁筒内,所述合闸线圈的两个引出端向外穿出壳体;所述开闸线圈设于所述导磁筒内并位于所述合闸线圈的上方,所述开闸线圈的两个引出端向外穿出壳体;所述合闸线圈、开闸线圈的两个引出端分别插接在所述低压插接端子上;所述动铁芯设于所述合闸线圈和开闸线圈的内圈内,所述动铁芯与所述升降架的纵臂固定连接。

[0008]

本发明进一步地,所述单向活塞式阻尼器包括阻尼器本体、活塞杆、单向阀和锁止驱动弹簧;所述阻尼器本体具有一活塞腔,所述阻尼器本体铰接在所述升降架的纵臂中部;所述活塞杆的塞部端活动伸入所述活塞腔内,并将所述活塞腔分隔为有杆腔和无杆腔;所述活塞杆的自由端铰接在所述锁止摆臂的中部;所述活塞杆的塞部端设有一盲孔;所述活塞杆的塞部端间隔设有多个用于连通有杆腔和无杆腔的阻尼油孔;所述活塞杆还设有用于使所述盲孔与所述有杆腔连通的回程出油孔;所述单向阀设于所述盲孔内;所述锁止驱动弹簧设于所述无杆腔内,且其两端分别与所述活塞杆的塞部端和所述活塞腔的腔壁抵接。

[0009]

本发明进一步地,所述升降架的纵臂中部设有铰接通孔,所述阻尼器本体铰接在所述铰接通孔内。

[0010]

本发明进一步地,所述动绝缘板的两个纵臂端部分别设有与所述锁止摆臂配合的摆臂复位接触面。

[0011]

本发明进一步地,所述阻尼油孔的截面积远小于所述单向阀的截面积,以及远小于所述回程出油孔的截面积。

[0012]

本发明进一步地,所述锁止摆臂的另一端端部为棘齿形。

[0013]

本发明进一步地,所述动绝缘板的横臂底面间隔设有两个凸耳,所述两个锁止摆臂的一端分别一一对应铰接在所述两个凸耳上。

[0014]

本发明的有益效果为:本发明通过设置棘齿条与锁止摆臂机械配合,从而达到锁止动触点的位置,使得动触点与静触点保持良好接触,保证动触点工作的可靠性,无需电磁驱动组件持续通电,节省电能以及减少热量的产生,降低电气控制箱的散热负荷,满足冲击及震动较为强烈的工况。

[0015]

本发明在动绝缘板与升降架之间设置弹性压紧件,能够实现升降架与动绝缘板之间的顺序动作,并对动触点保持压紧力,进一步保证动触点与静触点的持续性接触,抗震和抗冲击能力更强,同时还能起到升降架的复位功能;另外弹性压紧件还能补偿动触点和静触点的磨损量,以及补偿棘齿条的齿牙间距引起的非锁止位置。

[0016]

本发明可实现更多的回路控制功能,且结构更安全、可靠。

附图说明

[0017]

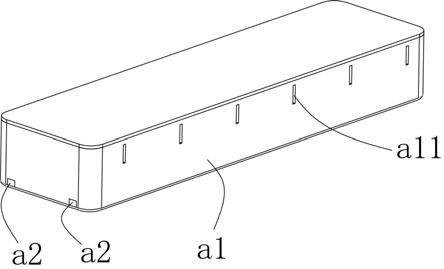

图1是本发明的立体图;图2是本发明部分结构的立体图;图3是本发明的继电器机器人单元的立体图;图4是本发明的继电器机器人单元处于断开状态时的剖视图;

图5是本发明的继电器机器人单元处于接通状态时的剖视图;图6是本发明的继电器机器人单元处于解锁状态时的剖视图;图7是本发明的单向活塞式阻尼器的剖视图;附图标记说明:a1、箱体;a2、高压接插板;a3、继电器机器人单元;a4、低压接线板;a5、导线;1、壳体;11、顶盖;12、棘齿条;2、电磁驱动组件;21、导磁筒;22、合闸线圈;23、开闸线圈;24、动铁芯;3、升降架;4、锁止摆臂;5、单向活塞式阻尼器;51、阻尼器本体;52、活塞杆;53、单向阀;54、锁止驱动弹簧;55、盲孔;56、阻尼油孔;57、回程出油孔;6、静绝缘板;61、高压端子;62、静触点;7、动绝缘板;71、动触点;72、摆臂复位接触面;8、弹性复位件;9、弹性压紧件。

具体实施方式

[0018]

下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

[0019]

如图1至图7所示,本实施例所述的一种高可靠低发热量的电气开闭控制箱机器人整机,包括箱体a1、间隔设于箱体a1内的两个高压接插板a2以及多个继电器机器人单元a3;所述多个继电器机器人单元a3平均分布在所述两个高压接插板a2上,并分别插接在所述高压接插板a2上;所述两个高压接插板a2之间各自相对的两个继电器机器人单元a3分别串接在一起;还包括多个低压接线板a4,所述多个低压接线板a4一一对应设于所述多个继电器机器人单元a3上,所述箱体a1对应每个低压接线板a4分别设有接线开口a11。

[0020]

具体地,继电器机器人单元a3的数量为十二个,十二个继电器机器人单元a3均匀排列并插接在两个高压接插板a2上,每两个相对插接在两个高压接插板a2上的继电器机器人单元a3形成一组双开关控制结构共同控制一条外界高压回路的通断,如此共有六组双开关控制结构,可控制六条外界高压回路,如此适应多条高压回路的场合,实现多回路控制功能,而两个高压接插板a2用于外界高压回路连接,而各个低压接线板a4则为各个继电器机器人单元a3提供低压电源接通,如此便于为各个继电器机器人单元a3低压供电;每组双开关控制结构的两个继电器机器人单元a3之间通过导线a5串接在一起,当外界高压回路需要接通时,两个继电器机器人单元a3同时处于闭合接通才能使外界高压回路连通,结构更安全、可靠。

[0021]

本实施例中,进一步地,每个所述继电器机器人单元a3均包括壳体1、电磁驱动组件2、升降架3、两个锁止摆臂4、两个单向活塞式阻尼器5、静绝缘板6和动绝缘板7;所述壳体1具有一容置内腔和一顶盖11;所述容置内腔相对的两内腔壁分别固定有棘齿条12;所述顶盖11盖合于所述壳体1顶端;所述电磁驱动组件2设于所述容置内腔底部;所述升降架3呈t形结构,所述升降架3的纵臂自由端与所述电磁驱动组件2的动力输出端固定连接;所述两个锁止摆臂4关于所述升降架3的纵臂对称设置,且所述两个锁止摆臂4的一端分别铰接在所述升降架3的横臂底面,所述两个锁止摆臂4的另一端分别一一对应与两个所述棘齿条12卡接配合;所述两个单向活塞式阻尼器5相互对称设置,且分别铰接在所述升降架3的纵臂中部,所述两个单向活塞式阻尼器5的活动端分别一一对应铰接在所述两个锁止摆臂4的中部;所述静绝缘板6设于所述顶盖11底面,所述静绝缘板6上间隔设有两个高压端

子61;所述两个高压端子61的一端均向外穿出所述顶盖11后插接在所述高压接插板a2上,所述两个高压端子61的另一端均具有静触点62;所述动绝缘板7呈π形结构,所述动绝缘板7浮动连接在所述升降架3的横臂上,所述动绝缘板7的横臂上设有两个与所述两个静触点62一一对应的动触点71;所述两个动触点71电性连接在一起;所述动绝缘板7与所述静绝缘板6之间设有弹性复位件8;所述动绝缘板7的两个纵臂均向下活动穿过所述升降架3的横臂;所述动绝缘板7的横臂与所述升降架3的横臂之间连接有弹性压紧件9;所述弹性压紧件9的刚度大于所述弹性复位件8的刚度;其中,电磁驱动组件2在通电时用于驱动所述升降架3上升。本实施例中,具体地,弹性压紧件9、弹性复位件8均为弹簧。

[0022]

本实施例的工作方式是:工作时,对电磁驱动组件2进行通电工作,电磁驱动组件2驱动升降架3上移,升降架3通过弹性压紧件9带动动绝缘板7上升,此时刚度较小的弹性复位件8被压缩,同时升降架3同步带动两个锁止摆臂4和两个单向活塞式阻尼器5上移,锁止摆臂4沿着棘齿条12移动,当动绝缘板7上的两个动触点71与静绝缘板6上的两个静触点62一一对应接触后,使得两个静触点62通过两个动触点71电性连接在一起,从而实现外界高压回路的导通,此时由于动绝缘板7被限制,升降架3继续上移,弹性压紧件9被压缩,即升降架3与动绝缘板7之间产生相对移动,随后将电磁驱动组件2断电,此时两个锁止摆臂4与两个棘齿条12卡接配合,将升降架3的位置锁止,从而固定两个动触点71的位置,使得动触点71与静触点62保持良好的接触,同时弹性压紧件9对动绝缘板7施加弹性压力,使得动触点71始终保持与静触点62接触;当需要断开外界高压回路时,电磁驱动组件2通电,驱动升降架3上移,弹性压紧件9继续被压缩,同时两个锁止摆臂4上移,随着升降架3的上移,当锁止摆臂4上移至与动绝缘板7的两个纵臂自由端接触时,动绝缘板7的两个纵臂向内挤压两个锁止摆臂4,使得两个锁止摆臂4向内快速回摆,从而使锁止摆臂4与棘齿条12脱离卡接配合,使得升降架3解锁,随后电磁驱动组件2断电,此时升降架3在自重以及弹性压紧件9、弹性复位件8的作用下迅速下探,带动动绝缘板7上的两个动触点71脱离与两个静触点62的接触,从而断开外界高压回路,同时在升降架3下探时,两个单向活塞式阻尼器5同步驱动两个锁止摆臂4缓慢向外回摆,在升降架3下探完成后,两个锁止摆臂4向外回摆至与两个棘齿条12卡接配合,并支撑住升降架3,等待下一次接通外界高压回路。

[0023]

本实施例通过设置棘齿条12与锁止摆臂4机械配合,从而达到锁止动触点71的位置,使得动触点71与静触点62保持良好接触,保证动触点71工作的可靠性,无需电磁驱动组件2持续通电,节省电能以及减少热量的产生,降低电气控制箱的散热负荷,满足冲击及震动较为强烈的工况。

[0024]

本实施例在动绝缘板7与升降架3之间设置弹性压紧件9,能够实现升降架3与动绝缘板7之间的顺序动作,并对动触点71保持压紧力,进一步保证动触点71与静触点62的持续性接触,抗震和抗冲击能力更强,同时还能起到升降架3的复位功能;另外弹性压紧件9还能补偿动触点71和静触点62的磨损量,以及补偿棘齿条12的齿牙间距引起的非锁止位置。

[0025]

本实施例中,进一步地,所述电磁驱动组件2包括导磁筒21、合闸线圈22、开闸线圈23和动铁芯24;所述导磁筒21设于所述容置内腔底部;所述合闸线圈22设于所述导磁筒21内,所述合闸线圈22的两个引出端向外穿出壳体1;所述开闸线圈23设于所述导磁筒21内并位于所述合闸线圈22的上方,所述开闸线圈23的两个引出端向外穿出壳体1;所述合闸线圈

22、开闸线圈23的两个引出端分别插接在所述低压插接端子a4上;所述动铁芯24设于所述合闸线圈22和开闸线圈23的内圈内,所述动铁芯24与所述升降架3的纵臂固定连接。在需要接通外界高压回路时,合闸线圈22先通电,开闸线圈23断电,合闸线圈22驱动动铁芯24带动升降架3上移,实现动触点71与静触点62接触后接通回路;在需要断开外界高压回路时,开闸线圈23通电,合闸线圈22通电,开闸线圈23驱动动铁芯24带动升降架3继续上移,直至锁止摆臂4与棘齿条12脱离卡接配合;如此将锁止动作过程与解锁动作过程分开驱动,易于控制升降架3在锁止过程与解锁过程的上移距离,结构可靠性更高。

[0026]

本实施例中,进一步地,所述单向活塞式阻尼器5包括阻尼器本体51、活塞杆52、单向阀53和锁止驱动弹簧54;所述阻尼器本体51具有一活塞腔,所述阻尼器本体51铰接在所述升降架3的纵臂中部;所述活塞杆52的塞部端活动伸入所述活塞腔内,并将所述活塞腔分隔为有杆腔和无杆腔;所述活塞杆52的自由端铰接在所述锁止摆臂4的中部;所述活塞杆52的塞部端设有一盲孔55;所述活塞杆52的塞部端间隔设有多个用于连通有杆腔和无杆腔的阻尼油孔56;所述活塞杆52还设有用于使所述盲孔55与所述有杆腔连通的回程出油孔57;所述单向阀53设于所述盲孔55内;所述锁止驱动弹簧54设于所述无杆腔内,且其两端分别与所述活塞杆52的塞部端和所述活塞腔的腔壁抵接。在锁止摆臂4受到动绝缘板7的纵臂挤压时,锁止摆臂4向内摆动,进而驱动活塞杆52缩回,使得无杆腔的压强增大,无杆腔内的油液会经由各个阻尼油孔56进入有杆腔内,接着单向阀53打开,无杆腔内大部分的油液通过单向阀53进入盲孔55内,然后经由回程出油孔57进入有杆腔内,进而迅速减小无杆腔与有杆腔之间的压差,从而使得锁止摆臂4向内回摆迅速;而在升降架3下探复位时,活塞杆52在锁止驱动弹簧54的作用下向外伸出,此时有杆腔内的压强增大,单向阀53处于关闭状态,有杆腔内的油液只能经过各个阻尼油孔56进入无杆腔内,即无杆腔与有杆腔之间的压差减小缓慢,从而使得锁止摆臂4向外缓慢回摆至与棘齿条12卡接配合。

[0027]

本实施例中,进一步地,所述升降架3的纵臂中部设有铰接通孔,所述阻尼器本体51铰接在所述铰接通孔内。如此设置,使得结构更紧凑,利于减小整体结构的体积,以适应安装空间受限的场合。

[0028]

本实施例中,进一步地,所述动绝缘板7的两个纵臂端部分别设有与所述锁止摆臂4配合的摆臂复位接触面72。通过设置摆臂复位接触面72,利于动绝缘板7的纵臂与锁止摆臂4挤压可靠配合,实现解锁功能。

[0029]

本实施例中,进一步地,所述阻尼油孔56的截面积远小于所述单向阀53的截面积,以及远小于所述回程出油孔57的截面积。通过上述结构设置,从而获得推出速率远小于收回速率的单向阻尼效果。

[0030]

本实施例中,进一步地,所述锁止摆臂4的另一端端部为棘齿形。如此设置,使得锁止摆臂4与棘齿条12卡接配合更牢靠,锁止更稳定、可靠,满足冲击及震动较为强烈的工况。

[0031]

本实施例中,进一步地,所述动绝缘板7的横臂底面间隔设有两个凸耳,所述两个锁止摆臂4的一端分别一一对应铰接在所述两个凸耳上。如此设置,便于锁止摆臂4摆动灵活,同时锁止摆臂4组装更方便。

[0032]

以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1