一种具有低磁滞损耗的金属软磁复合材料的制作方法

[0001]

本发明涉及金属软磁复合材料领域,具体涉及一种具有低磁滞损耗的金属软磁复合材料。

背景技术:

[0002]

软磁复合材料是一类广泛应用于电力电子领域的功能材料,主要应用在各类大功率电感和变压器等磁性器件中。由于此类材料具有高的饱和磁化强度和较大的电阻率,在千赫兹频段的大功率电子系统中得到广泛应用。磁性材料应用于交变电磁场中会产生损耗,这种损耗不仅消耗电磁能量,还会造成系统发热升温及散热问题。从应用的角度考虑,损耗自然是越低越好,但理论上分析又不可能完全消除损耗。因此在大功率情况下损耗特性成为软磁材料的一个重要技术指标,而且随着技术的发展,材料的损耗也逐步降低。软磁复合材料真正的大规模研究与应用历史只有20余年,但在材料降低损耗方面也是成绩斐然的,这一方面得益于对铁氧体材料研究的借鉴,另一方面也与材料制备的工艺条件提升有关。目前针对软磁复合材料损耗的两个主要来源:磁滞损耗和涡流损耗,分别有针对性地采用不同的技术手段降低损耗。对磁滞损耗的降低,经常采用的方法有两种,一种是提高复合材料的密度,从而可以有效提高材料的磁导率,达到降低磁滞损耗的目的;另一种是通过退火处理,消除材料中存在的应力,尽可能消除应力导致的磁滞损耗。对涡流损耗,又可以分为金属颗粒内的涡流损耗和颗粒间的涡流损耗。颗粒内的涡流损耗,一方面通过提高合金电阻率的方法得到降低;另一方面也可以通过细化合金颗粒降低涡流损耗。颗粒间的涡流损耗,通过金属磁性颗粒的表面包覆绝缘材料层,实现不同金属颗粒间的绝缘化,阻止涡流在不同金属颗粒间的流动,从而降低涡流损耗。这些降低损耗的方法之间又是相互制约的,例如,细化金属颗粒,对降低涡流损耗的效果明显,但颗粒细小,不利于提高复合材料的磁导率,会增加磁滞损耗。因此实际生产中会综合考虑各类因素以及具体应用条件,以获得最低的材料损耗。

[0003]

由日本科学家首先提出的非晶纳米晶软磁材料实现了金属软磁材料性能的一次跃升,通过在非晶材料中分布纳米尺寸的微小晶粒,使材料具有较大的电阻率和合适的磁导率,较好地平衡了材料的磁滞损耗和涡流损耗相互制约,成为性能优异的一类金属软磁材料。但非晶纳米晶金属粉料因为制备工艺限制,颗粒细小,制备的软磁复合材料的磁导率较低,磁滞损耗无法有效控制。另外就是非晶纳米晶的成本高,也限制了它的应用领域。

[0004]

在诸如大功率电源、新能源电动汽车、风力发电、高铁和轨道交通等高新技术领域,对新型磁性器件的需求旺盛。但这些器件的技术要求高,有些情况下因为材料损耗偏大而无法实现器件的功能。降低软磁复合材料的损耗,其目的不是为了节约被材料损耗的那一点能量,而是可以为高功率器件和设备的设计提供更大的自由度。例如,目前世界上的大功率ups电源的最大功率为60kw,而限制进一步提高电源功率容量的原因是电源内部损耗发热的散热问题无法解决。

[0005]

在此之前我们提出过一种通过外加磁场降低金属软磁复合材料磁损耗的方法(申

请号:202010376507.2),这个方法的缺点就是磁场由永磁体提供,会增大感性器件的体积与成本。本发明就是在这个发明基础上的改进,将外源磁场改变为内源磁场,使得感性器件的体积与成本基本不增大。

技术实现要素:

[0006]

本发明的目的在于提供一种具有低磁滞损耗的金属软磁复合材料,通过将金属软磁材料粉与永磁材料粉混合制备金属软磁复合材料,在外磁场下对金属软磁复合材料进行充磁,使永磁材料粉磁化并提供磁场,这样可以进一步降低材料的损耗,获得具有低损耗特性的金属软磁复合材料。

[0007]

为实现上述目的,本发明提供如下技术方案:

[0008]

一种具有低磁滞损耗的金属软磁复合材料,包括金属软磁复合材料和永磁材料,并在外磁场中磁化充磁。

[0009]

所述金属软磁复合材料磁芯为铁粉芯、fesial粉芯、fesi粉芯、fesicr粉芯或非晶纳米晶粉芯。

[0010]

所述永磁材料为锶铁氧体粉、钡铁氧体粉或其它金属永磁材料粉。

[0011]

所述复合材料使用的脱模剂为硬脂酸锌。

[0012]

一种具有低磁滞损耗的金属软磁复合材料的制备方法,以金属软磁复合材料粉为原料,添加0.5wt%-15wt%的永磁粉末混合,额外添加0.5wt%硬脂酸锌作为脱模剂,在500-1800mpa压力下将粉料成型为粉芯,将粉芯置于真空炉中,以200-700℃热处理1小时后的金属粉芯材料在1-2ma/m的磁场中充磁磁化后,得到金属粉芯材料成品。

[0013]

所述压力为1500mpa,热处理温度650℃。

[0014]

与现有技术相比,本发明具有如下的有益效果:

[0015]

本发明产品在相同的测试条件下,通过本发明方法制得的软磁复合材料损耗降低,主要是磁滞损耗的降低,最大可以降低70%以上,涡流损耗系数基本保持不变。

附图说明

[0016]

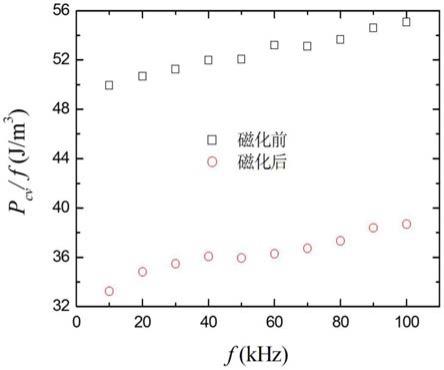

图1为100khz和100mt下fesi与锶铁氧体复合材料磁化前后的损耗对比。

具体实施方式

[0017]

下面结合具体实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0018]

实施例1:

[0019]

以平均粒径为50μm的球形fesi6.5wt%粉为原料,添加8.1wt%的锶铁氧体粉末混合,额外添加0.5wt%硬脂酸锌作为脱模剂,在1500mpa压力下将粉料成型为外径为27mm,内径为15mm,高约为10mm的环状粉芯。将fesi粉芯置于真空炉中,以220℃热处理1小时后获得粉芯材料成品。

[0020]

磁测量结果表明,材料的比饱和磁化强度达到198emu/g,初始磁导率为26,100khz

和100mt下的损耗为5500kw/m3,磁化后在相同测试条件下的损耗降低到3870kw/m3,降幅为29.7%。图1给出的是该样品磁化前后功耗与频率间的关系的对比,从图中可以发现,磁化后的fesi/srfe

12

o

19

粉芯与磁化前相比都有明显的下降。

[0021]

实施例2

[0022]

以平均粒径为30μm的机械破碎fesial粉为原料,添加10wt%的锶铁氧体粉末混合,另外添加2wt%低温玻璃粉为粘接剂,0.5wt%硬脂酸锌作为脱模剂,在1800mpa压力下将粉料成型为环状粉芯。将fesial粉芯置于真空炉中,以600℃热处理1小时后获得磁粉芯材料成品。

[0023]

磁粉芯的饱和磁化强度为123emu/g,磁导率为47,100khz,50mt下的损耗为382kw/m3。在1.5t的磁场下磁化后,磁导率为44.7,100khz,50mt下的损耗为268kw/m3,下降了30%。

[0024]

实施例3

[0025]

以平均粒径为50μm的球形fesial粉为原料,添加10.6wt%的平均粒径为1μm锶铁氧体粉末混合,另外添加0.5wt%硬脂酸锌作为脱模剂,在1800mpa压力下将粉料成型为环状粉芯。将fesial粉芯置于真空炉中,以630℃在真空中热处理2小时后获得磁粉芯材料成品。

[0026]

磁粉芯的磁导率为32.5,100khz,50mt下的损耗为492kw/m3。在1.5t的磁场下磁化后,磁导率为29,100khz,50mt下的损耗为265kw/m3,下降了46%。

[0027]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0028]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1