一种电池塑壳及其透水性的检测方法与流程

1.本发明涉及塑壳检测技术领域,尤其是涉及一种电池塑壳及其透水性的检测方法。

背景技术:

2.铅酸蓄电池发明已有150多年的历史,由于其可靠性好、性价比高、可回收利用等优势而得到广泛应用。铅酸蓄电池塑壳部分主要是pp或abs材质塑料材料的蓄电池槽、盖、盖片组成,蓄电池槽与蓄电池盖胶封在一起形成密封电池内腔,作为蓄电池电化学反应的容器装置,承载整个极群及电解液的容器,极群内的隔板是富有弹性的超细玻璃纤维隔板,使整个极群对蓄电池槽有一定的装配压力,因此塑壳要有一定的机械强度。

3.目前铅酸蓄电池塑壳测试项目主要包含耐电压、耐冲击性、耐热性、耐腐蚀性和耐气压性等,这些项目在gb/t 23754

‑

2019中都有详细的检测方法,然而在实际使用过程中,电池往往会因为失水而造成电池失效,循环前后通过称重来判定电池失水量,大家都认为这都是充电过程中安全阀排气而造成电池的失水,对于塑壳的透水性没有判定,更换不同材质和结构均没有透水性测试。而为了解决上述问题,亟需要找出一种准确测定电池塑壳透水性的方法来指导塑壳的改进和优化。

技术实现要素:

4.本发明的目的在于提供一种电池塑壳及其透水性的检测方法,能直接真实的反应出铅酸蓄电池塑壳的透水性,操作方便。

5.为实现上述目的,本发明采用以下技术手段:

6.一种电池塑壳,其包括主壳体,所述主壳体上设置有多个隔档板,所述隔档板将壳体围设形成多个容置腔,所述隔档板上开设有通孔,所述通孔用于将相邻两容置腔连通,所述容置腔内用于放置检测液;所述主壳体上设置有盖板,所述盖板上间隔设置有多个注酸阀孔,所述注酸阀孔匹配容置腔设置,所述注酸阀孔用于将检测液注入到容置腔内;其中至少一个注酸阀孔连接有导气管,其他注酸阀孔密封设置;所述导气管用于连接气泵,所述导气管上设有密封件。

7.在其中一个实施例中,所述密封件通过环氧树脂对导气管进行密封处理后形成。

8.在其中一个实施例中,所述检测液的液面高度不高于通孔所在高度。

9.一种电池塑壳透水性的检测方法,其包括如下步骤:

10.选取不同材质构造的电池塑壳若干;

11.对电池塑壳内的隔挡板打上通孔后,将电池塑壳通过环氧树脂进行密封处理;

12.通过盖板上设置的注酸阀孔将检测液注入到各个容置腔内,将其中至少一个注酸阀孔连接导气管,其他注酸阀孔进行密封处理;

13.通过导气管将外部气体导入至电池塑壳内,直至电池塑壳内的气压达到预设气压后,对导气管进行密封处理;

14.获取导气管经密封处理后的电池塑壳的初始重量;

15.在预设温度下将导气管经密封处理后的电池塑壳放置预定时长后,对电池塑壳进行称重,获取电池塑壳的最终重量;

16.通过比较不同导气管经密封处理后的电池塑壳的最终重量与初始重量的差值来获取不同电池塑壳的透水性能差异。

17.在其中一个实施例中,所述注酸阀孔通过涂覆环氧树脂的方式进行密封处理。

18.在其中一个实施例中,通过环氧树脂对导气管进行密封处理。

19.在其中一个实施例中,所述检测液为纯净水。

20.在其中一个实施例中,所述电池塑壳的容置腔内的检测液面高度低于通孔所在高度。

21.在其中一个实施例中,所述步骤通过导气管将外部气体导入至电池塑壳内,直至电池塑壳内的气压达到预设气压后,对导气管进行密封处理的方法,具体操作过程包括:

22.开启气泵,对导气管进行通气;

23.气泵供应的气体经由导气管、注酸阀孔及通孔进入到电池塑壳内的各个容置腔内;

24.对电池塑壳内的气压进行监测;

25.当主壳体内的气体压强在预设气压下持续预设时长后,通过夹紧装置将导气管进行夹紧处理;

26.将夹紧处理的导气管进行密封处理,移除夹紧装置。

27.在其中一个实施例中,所述预设气压为30~40kpa,预设时长为20~40s。

28.相比于现有技术,本发明带来以下技术效果:

29.本发明一种电池塑壳及其透水性的检测方法通过选取不同材质的电池塑壳后,进行打通孔、通气体及密封处理后,在预设温度及不同预定时长下对电池塑壳进行称重,利用获取电池塑壳的重量差值来检测对应电池塑壳的透水性能,操作方便,真实反应实际使用下铅酸蓄电池塑壳的透水性能。

30.另外,本发明一种电池塑壳透水性的检测方法可以验证不同材质、不同压力、不同温度和不同预定时间下塑壳透水性的差异性,进而对不同材质电池塑壳进行多维度判定,测试可靠,最终选出优质电池塑壳,降低成本的同时提升电池使用寿命。

附图说明

31.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

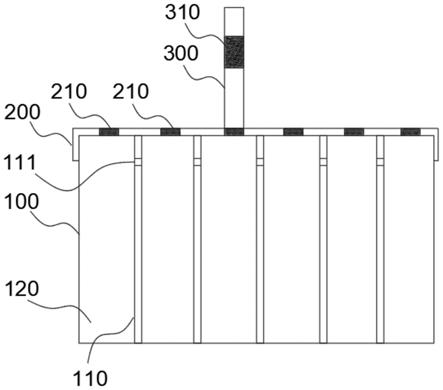

32.图1示出了本发明提供的一种电池塑壳的结构示意图;

33.图2示出了本发明提供的一种电池塑壳透水性的检测方法的流程示意图。

具体实施方式

34.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终

相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

35.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

37.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

38.本发明一种电池塑壳包括主壳体100,所述主壳体100上设置有多个隔档板110,所述隔档板110将壳体围设形成多个容置腔120,所述隔档板110上开设有通孔111,所述通孔111用于将相邻两容置腔120连通,所述容置腔120内用于放置检测液,本实施例中,所述检测液为纯净水。

39.所述主壳体100上设置有盖板200,所述盖板200周侧通过环氧树脂与主壳体100密封连接,从而保证了主壳体100内部的气密性能;所述盖板200上间隔设置有多个注酸阀孔210,所述注酸阀孔210匹配容置腔120设置,所述注酸阀孔210用于将检测液注入到容置腔120内;其中至少一个注酸阀孔连接有导气管,其他注酸阀孔密封设置,所述导气管300用于连接气泵,所述导气管300上设有密封件310;具体地,当检测液通过注酸阀孔210注入到容置腔120内后,将其中至少一个注酸阀孔210连接导气管300,其他注酸阀孔210通过涂覆环氧树脂的方式进行密封处理,进一步地,通过在注酸阀孔210上扣上胶帽后,然后把胶帽四周用环氧树脂进行密封处理;当气泵通过导气管300将气体经过注酸阀孔210注入到主壳体100内后,通过环氧树脂对导气管300进行密封处理后形成密封件310,从而保证主壳体100内部气压稳定地处于预设气压下。

40.具体地,气泵通过导气管300将气体经过注酸阀孔210注入到主壳体100内后,通过环氧树脂对导气管300进行密封处理后形成密封件310的方法,具体操作过程包括:

41.开启气泵,对导气管300进行通气;

42.气泵供应的气体经由导气管300、注酸阀孔210及通孔111进入到主壳体100内的各个容置腔120内;

43.对主壳体100内的气体压强进行监测;

44.当主壳体100内的气体压强在预设气压下持续预设时间后,将导气管300进行夹紧处理;本实施例中,采用止水夹对导气管300进行夹紧处理,从而避免主壳体100内的气体通过导气管300流出,造成主壳体100内的气压降低而无法准确测定电池塑壳的透水性能;预

设气压为30~40kpa,优选为40kpa,预设时间为20~40s,优选为30s。

45.将夹紧处理的导气管300通过环氧树脂进行密封处理,从而进一步避免主壳体100内的气体通过导气管300流出,造成主壳体100内的气压降低而无法准确测定电池塑壳的透水性能;其中,通过环氧树脂对导气管300的进气口进行密封处理,从而保证主壳体100内部气压稳定地处于预设气压下。

46.在其中一个实施例中,所述检测液的液面高度不高于通孔111所在高度,以避免主壳体100内的各个容置腔120内部不相通而导致气泵注入到主壳体100内部的气体不会分散到各个容置腔120内,导致不相通的容置腔120内的气压环境存在区别,进而造成无法准确测定电池塑壳的透水性能。

47.本发明一种电池塑壳通过在主壳体100内隔挡板上开设通孔111,配合将检测液置于容置腔120内,再将外部气体通过导气管300导入至主壳体100内并将导气管300封闭处理,使得主壳体100内部气压处于预设气压下,进而方便对本发明电池塑壳的透水性能进行检测。

48.根据本发明一种电池塑壳,本发明提供了一种电池塑壳透水性检测方法,该方法中涉及的主壳体100、盖板200及导气管300可以与上述一种电池塑壳实施例阐述的技术特征相同,并能产生相同的技术效果。本发明一种电池塑壳透水性检测方法,通过在电池塑壳内隔挡板上开设通孔111,配合将检测液置于容置腔120内,再将外部气体通过导气管300导入至电池塑壳内并将导气管300封闭处理,使得电池塑壳内部气压处于预设气压下,再将电池塑壳置于不同环境下,进而方便对本发明电池塑壳的透水性能进行检测。

49.图2示出了本发明提供的一种电池塑壳透水性的检测方法的流程示意图,请参阅图2,所述电池塑壳透水性的检测方法,包括步骤s110~步骤s170,具体如下:

50.步骤s110、分别选取不同材质构造的电池塑壳若干;本实施例中选取3套abs材质的电池塑壳及3套pp材质的电池塑壳。

51.步骤s120、选取其中一个电池塑壳,对电池塑壳内的隔挡板打上通孔111后,将电池塑壳通过环氧树脂进行密封处理;具体地,将盖板200与主壳体100分离后,通过塑壳打孔机将主壳体100内的隔挡板进行打孔处理形成通孔111,再通过环氧树脂将盖板200与主壳体100进行密封处理,提升电池塑壳的气密性,进而方便后续对电池塑壳的透水性能进行检测。

52.步骤s130、通过盖板200上设置的注酸阀孔210将检测液注入到各个容置腔120内,将其中至少一个注酸阀孔210连接导气管300,其他注酸阀孔210通过涂覆环氧树脂方式进行密封处理,具体地,通过在注酸阀孔210上扣上胶帽后,然后把胶帽四周用环氧树脂进行密封处理;其中,检测液为纯净水,注入各个容置腔120内的检测液等量,同一电池塑壳的容置腔120内的检测液面高度低于通孔111所在高度。

53.步骤s140、通过导气管300将外部气体导入至电池塑壳内,直至电池塑壳内的气压达到预设气压后,对导气管300进行密封处理;具体地,通过环氧树脂对导气管300进行密封处理。

54.所述步骤s140、通过导气管300将外部气体导入至电池塑壳内,直至电池塑壳内的气压达到预设气压后,对导气管300进行密封处理的方法,具体操作过程包括:

55.开启气泵,对导气管300进行通气;

56.气泵供应的气体经由导气管300、注酸阀孔210及通孔111进入到电池塑壳内的各个容置腔120内;

57.对电池塑壳内的气压进行监测;

58.当主壳体100内的气体压强在预设气压下持续预设时长后,通过夹紧装置将导气管300进行夹紧处理;本实施例中,夹紧装置为止水夹,对导气管300进行夹紧处理后,将气泵的通气接头从导气管300移除,以方便后续对电池塑壳的称重操作,另外,采用止水夹对导气管300进行夹紧,以避免电池塑壳内的气体通过导气管300流出,造成电池塑壳内的气压降低而无法准确测定电池塑壳的透水性能;预设气压为30~40kpa,优选为40kpa,预设时长为20~40s,优选为30s;其中,电池塑壳上还设置有电池胶帽,由于电池胶帽的开阀压力一般在30~40kpa,因此,本实施例中将电池塑壳内的预设压力选为40kpa进行检测,以提升电池塑壳的透水性能检测的精准性;

59.将夹紧处理的导气管300进行密封处理,移除夹紧装置;具体地,通过环氧树脂将夹紧处理的导气管300的进气口进行密封处理,确保电池塑壳内部的气体不会通过导气管300流出,提高电池塑壳的气密性,进而方便后续对电池塑壳的透水性能进行检测。

60.步骤s150、获取导气管300经密封处理后的电池塑壳的初始重量;利用砝码校准过的电子秤对导气管300经密封处理后的电池塑壳进行称重,此时电池塑壳质量记为m0。

61.步骤s160、在预设温度下将导气管300经密封处理后的电池塑壳放置预定时长后,对电池塑壳进行称重,获取电池塑壳的最终重量m;本实施例中,将导气管300经密封处理后的电池塑壳在预设温度为40℃的恒温箱中放置预定时长,其中,预定时长可设置为1个月、2个月、3个月,电池塑壳对应的最终重量分别为m1、m2、m3。

62.步骤s170、通过比较不同导气管300经密封处理后的电池塑壳的最终重量与初始重量的差值来获取不同电池塑壳的透水性能差异。

63.将本发明实施例中选取的3套abs材质的电池塑壳及3套pp材质的电池塑壳进行透水性能测试,并编号为abs1、abs2、abs3、pp1、pp2、pp3,然后获取各个电池塑壳在内部气压40kpa、预设温度为40℃的环境条件下,在不同预定时长下的称重重量,所得结果如表1所示:

64.表1.实施例中3套abs材质的电池塑壳及3套pp材质的电池塑壳的透水性能测试表

[0065][0066]

表1表明:采用本发明一种电池塑壳透水性的检测方法可以验证不同材质、不同压力、不同温度和不同预定时间下塑壳透水性的差异性,进而对不同材质电池塑壳进行多维度判定,测试可靠,最终选出优质电池塑壳,降低成本的同时提升电池使用寿命。

[0067]

相比于现有技术,本发明带来以下技术效果:

[0068]

本发明一种电池塑壳及其透水性的检测方法通过选取不同材质的电池塑壳后,进行打通孔111、通气体及密封处理后,在预设温度及不同预定时长下对电池塑壳进行称重,利用获取电池塑壳的重量差值来检测对应电池塑壳的透水性能,操作方便,真实反应实际使用下铅酸蓄电池塑壳的透水性能;另外,本发明一种电池塑壳透水性的检测方法可以验证不同材质、不同压力、不同温度和不同预定时间下塑壳透水性的差异性,进而对不同材质电池塑壳进行多维度判定,测试可靠,最终选出优质电池塑壳,降低成本的同时提升电池使用寿命。

[0069]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0070]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1