一种复合软磁材料及其制备方法与流程

1.本发明属于磁性材料技术领域,涉及一种复合软磁材料及其制备方法。

背景技术:

2.近年来,随着电子器件微型化和高频化的快速发展,对软磁材料同时具有高的磁导率和低的高频损耗提出了更高的要求,而传统的金属软磁材料和铁氧体已无法满足使用要求。软磁复合材料smcs(soft magnetic composite),又称磁粉芯,它是将软磁粉体绝缘包覆后,采用粉末冶金工艺压制成所需形状并通过热处理等工艺制备而成的一类软磁材料,具有涡流损耗低、频率特性良好、易于机械加工等优点,因此软磁复合材料受到了全世界的广泛关注。软磁复合材料结合了金属和铁氧体软磁材料的优势,其电阻率较软磁金属大幅提高,能有效降低涡流损耗,且比软磁铁氧体具有更高的饱和磁化强度,更能满足电力电子器件小型化、集成化的要求。软磁复合材料可压制成环形、e型、u型等各种复杂形状,实现元器件一体化生产。因此,软磁复合材料已成为发展与应用增长速度最快的磁性材料,用于生产各类电感器、滤波器、扼流圈和变压器等电力电子关键元器件。现代信息技术及电力电子行业的高速发展,在有力促进软磁复合材料发展的同时,也对软磁复合材料的磁性能和功率损耗提出了更高的要求。国际上对软磁复合材料的研究,一直主要围绕两条主线展开,即研发具有特定性能的软磁合金体系以满足不同应用场合的需求,以及创新绝缘包覆工艺,降低高频损耗。

3.软磁复合材料主要用在pfc电感,升降压电感,输出滤波电感,功率电感,储能电感等领域,由于其具有优秀的抗饱和能力和良好的高温特性,正在逐渐替代其他软磁材料被广泛应用于电感器件,为电力电子的小型化和可靠性打好很好的基础。随着功率半导体的高频化趋势,电力电子器件朝着高频、高功率密度、小型和节能的方向发展,金属软磁元件在弥补硅钢、铁氧体和非晶带材等各种性能不足的同时,金属磁粉芯在磁通密度高、体积小、噪音低、抗饱和能力强、频率和温度稳定性好、可加工异性器件的优势得以显现,应用场景日益丰富。同时,这些领域与我们国家的战略规划和节能减排密切相关,随着这些年国家再科技领域的投入大幅增加,上述行业有望在今后有更快速的发展,具有广阔的发展前景。

4.但是,目前市面上较优的软磁复合材料在mhz级别的超高频下的损耗较高(在2mhz 200mt的条件下,损耗超过33000kw/m3),因此有很大的提高空间。同时,当前市场对mhz高频、低损耗金属软磁复合材料的需求极大。

5.cn107671298a公开了一种高频fesial合金粉末及其制备方法,属于粉末制备技术领域。该制备方法以棒状抛光铁、块状金属硅、纯铝锭为原料,按照比例进行配料称重,采用真空熔炼获得所需成分的合金钢液,然后利用惰性气体雾化制得合金原粉,原粉经收集、筛分后获得微细粉末。

6.cn110957096a公开了一种铁硅铝磁芯,其制备方法包括:铸锭熔炼,并在熔炼过程中加入改性超细sic粉体;制备铁硅铝粉末;对制得的铁硅铝粉末的表面进行磷化处理:对磷化处理后的铁硅铝粉末进行绝缘包覆处理,处理后的材料压制成铁硅铝磁芯;将压制成

型的铁硅铝磁芯在氮气氛围下进行退火处理;将退火处理后的铁硅铝磁芯进行表面喷涂处理。

7.但是上述方法制备磁粉芯的工艺复杂,成型压强高,且在mhz级别的高频条件下的损耗较高。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种复合软磁材料及其制备方法。本发明提供的复合软磁材料成型压强低,密度高,mhz级别高频条件下损耗较低。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种复合软磁材料,所述复合软磁材料包括内核,位于内核外的第一壳层,以及位于第一壳层外的第二壳层;所述内核为合金,所述合金中包括铁和硅;所述第一壳层包括以无机含硅材料为原料得到的材料,所述第二壳层包括以有机硅为原料得到的材料。

11.本发明提供的复合软磁材料中,位于中间的第一壳层的作用为初步绝缘包覆,位于最外侧的第二壳层的作用为进一步加强包覆,并增强耐磨性。

12.本发明提供的复合软磁材料是成型压强低,密度高,mhz级别高频条件下损耗较低的软磁材料,能更好的适应电子器件微型化和高频化的快速发展。

13.本发明中,所述内核中,优选fe含量为91

‑

93%、si含量为5

‑

5.5%、其他金属含量为2

‑

3.5%,进一步优选fe含量为91.8%、si含量为5.2%、其他金属含量为3.0%。

14.以下作为本发明优选的技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的技术目的和有益效果。

15.作为本发明优选的技术方案,所述合金为铁硅铝合金;

16.优选地,无机含硅材料包括硅酸钠、硅酸钾或硅酸镁中的任意一种或至少两种的组合。

17.优选地,所述有机硅包括液态硅树脂。

18.优选地,所述内核的粒径为15

‑

53μm,例如15μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm或53μm等,优选为15

‑

21μm。本发明中,内核的粒径对于产品的影响在于磁环成型以及损耗的高低。

19.优选地,所述第一壳层的厚度为50

‑

100nm,例如50nm、60nm、70nm、80nm、90nm或100nm等。本发明中,如果第一壳层过厚,会导致无法致密的包覆;如果第一壳层过薄,会导致在包覆第二壳层时开裂。

20.优选地,所述第二壳层的厚度为90

‑

220nm,例如90nm、100nm、150nm、200nm或220nm等。本发明中,如果第二壳层过厚,会导致压制成型之后密度降低;如果第二壳层过薄,会导致容易开裂从而性能变差。

21.优选地,所述复合软磁材料的内核表面和/或内部还分布有磷元素。本发明中,磷元素可能因为使用磷酸进行绝缘而掺入复合软磁材料中。

22.本发明提供的复合软磁材料中还可能因为使用脱模剂而带入少量其他掺杂元素。

23.第二方面,本发明提供如第一方面所述复合软磁材料的制备方法,所述方法包括以下步骤:

24.(1)将含铁硅原料粉在保护性气氛下进行退火,对退火产物进行粒度筛选,得到筛选粉料;

25.(2)用无机含硅材料对步骤(1)所述筛选粉料进行一次包覆,得到一次包覆产物;

26.(3)用有机硅对步骤(2)所述一次包覆产物进行二次包覆,得到二次包覆产物;

27.(4)将步骤(3)所述二次包覆产物与脱模剂混合,进行压制,得到压制产物;

28.(5)将步骤(4)所述压制产物在保护性气氛下进行退火,得到所述复合软磁材料。

29.本发明提供的制备方法中,步骤(1)的退火作用在于降低硬度,改善切削加工性;步骤(5)的退火作用在于去应力。

30.本发明提供的制备方法中,脱模剂的作用在于帮助在压制完成后,更好的脱模。

31.作为本发明优选的技术方案,步骤(1)所述含铁硅原料粉包括铁硅铝粉料。

32.优选地,步骤(1)所述保护性气氛包括氮气和/或氩气。

33.优选地,步骤(1)所述退火的温度为500

‑

1000℃,例如500℃、600℃、700℃、800℃、900℃或1000℃等。

34.优选地,步骤(1)所述退火的时间为3

‑

20h,例如3h、5h、10h、15h或20h等。

35.优选地,步骤(1)所述粒度筛选的方法包括过筛。

36.优选地,步骤(1)所述筛选粉料的粒径为15

‑

53μm,例如15μm、20μm、30μm、40μm、50μm或53μm等,优选为15

‑

21μm。本发明中,如果所述筛选粉料的粒径过大,会导致压制的磁环损耗过高;如果所述筛选粉料的粒径过小,会导致难以压制成型。

37.作为本发明优选的技术方案,步骤(2)还包括:在进行一次包覆前,先对所述筛选粉料进行绝缘处理。

38.优选地,所述绝缘处理的方法包括:将酸溶液与所述筛选粉料混合,加热搅拌至完全干燥,过筛,得到绝缘处理的粉料。

39.优选地,所述酸包括磷酸。

40.优选地,以所述筛选粉料的质量为100%计,所述酸的质量分数为0.1

‑

6%,例如0.1%、0.5%、1%、2%、3%、4%、5%或6%等。

41.优选地,所述酸溶液中,溶剂为有机溶剂。

42.优选地,所述有机溶剂包括正丁醇、叔丁醇、甲醇或丙酮中的任意一种或至少两种的组合。

43.作为本发明优选的技术方案,步骤(2)中,以所述筛选粉料的质量为100%计,所述无机含硅材料的质量分数为0.5

‑

3%,例如0.5%、1%、2%或3%等。

44.优选地,步骤(2)所述一次包覆的方法包括:在无机溶剂中将无机含硅材料与筛选粉料混合,加热搅拌至完全干燥,过筛。

45.优选地,所述无机溶剂包括水。

46.作为本发明优选的技术方案,步骤(3)中,以所述筛选粉料的质量为100%计,所述有机硅的质量分数为0.5

‑

3%,例如0.5%、1%、2%或3%等。

47.优选地,步骤(3)所述二次包覆的方法包括:在有机溶剂中将有机硅和一次包覆产物混合,加热搅拌至完全干燥,造粒。

48.优选地,所述有机溶剂包括正丁醇、叔丁醇、甲醇或丙酮中的任意一种或至少两种的组合。

49.作为本发明优选的技术方案,步骤(4)所述脱模剂为硬脂酸类脱模剂。

50.优选地,所述硬脂酸类脱模剂包括硬脂酸锌、硬脂酸铝、硬脂酸镁、硬脂酸钙或硬脂酸锂中的任意一种或至少两种的组合,优选硬脂酸锌。

51.优选地,步骤(4)中,以所述筛选粉料的质量为100%计,所述脱模剂的质量分数为0.1

‑

2%,例如0.1%、0.5%、1%、1.5%或2%等。本发明中,如果所述脱模剂的用量过多,会导致性能下降;如果所述脱模剂的用量过少,会导致不易脱模,甚至发生掉皮。

52.优选地,步骤(4)所述混合的方法包括:将脱模剂加热至100

‑

300℃后,例如100℃、150℃、200℃、250℃或300℃等,与所述二次包覆产物混合。本发明中,将脱模剂加热至100

‑

300℃的目的在于使脱模剂处在一个熔融的状态中,更好的与磁粉混合均匀。

53.优选地,步骤(4)中,所述压制为二次压制,第一次压制的压强低于第二次压制的压强。

54.本发明提供的制备方法中,两次压制的作用在于在更低的最高压力下得到跟高密度的磁环。

55.优选地,步骤(4)中,所述第一次压制的压强为200

‑

500mpa,例如200mpa、300mpa、400mpa或500mpa等。

56.优选地,步骤(4)中,所述第二次压制的压强为800

‑

1200mpa,例如800mpa、900mpa、1000mpa、1100mpa或1200mpa等。

57.作为本发明优选的技术方案,步骤(5)所述保护性气氛包括氮气和/或氩气。

58.优选地,步骤(5)所述退火的温度为500

‑

900℃,例如500℃、600℃、700℃、800℃或900℃等。

59.优选地,步骤(5)所述退火的时间为3

‑

20h,例如3h、5h、10h、15h或20h等。

60.作为本发明所述制备方法的进一步优选技术方案,所述方法包括以下步骤:所述方法包括以下步骤:

61.(1)将含铁硅原料粉在保护性气氛下进行500

‑

1000℃退火3

‑

20h,对退火产物进行过筛,得到粒径为15

‑

21μm的筛选粉料;所述含铁硅原料粉包括铁硅铝粉料;

62.(2)将磷酸溶液与步骤(1)所述筛选粉料混合,加热搅拌至完全干燥,过筛,得到绝缘处理的粉料;在无机溶剂中将无机含硅材料与绝缘处理的粉料混合,加热搅拌至完全干燥,过筛,得到一次包覆产物;以所述筛选粉料的质量为100%计,所述磷酸的质量分数为0.1

‑

6%;所述无机含硅材料的质量分数为0.5

‑

3%;

63.(3)在有机溶剂中将有机硅和步骤(2)所述一次包覆产物混合,加热搅拌至完全干燥,造粒,得到二次包覆产物;以所述筛选粉料的质量为100%计,所述有机硅的质量分数为0.5

‑

3%;

64.(4)将脱模剂加热至100

‑

300℃后,与步骤(3)所述二次包覆产物混合;进行压制,得到压制产物;所述压制为二次压制,所述第一次压制的压强为200

‑

500mpa,所述第二次压制的压强为800

‑

1200mpa;以所述筛选粉料的质量为100%计,所述脱模剂的质量分数为0.1

‑

2%;

65.(5)将步骤(4)所述压制产物在保护性气氛下进行500

‑

900℃退火3

‑

20h,得到所述复合软磁材料。

66.与现有技术相比,本发明具有以下有益效果:

67.(1)本发明提供的复合软磁材料是成型压强低,密度高,mhz级别高频条件下损耗较低的软磁材料,能更好的适应电子器件微型化和高频化的快速发展。

68.(2)本发明提供的制备方法综合运用两次包覆、脱模剂以及两次压制的工艺,有利于产品性能的提升。

具体实施方式

69.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

70.以下为本发明典型但非限制性实施例:

71.实施例1

72.本实施例按照如下方法制备复合软磁材料:

73.(1)选择fe含量为91.8%、si含量为5.2%、al含量为3.0%的铁硅铝粉为原料粉。

74.(2)将原料粉在900℃的温度下,在氮气气氛进行保护下,在管式炉中退火15h。

75.(3)将退火后的原料粉用800目的筛网过筛,得到粉料粒径为15

‑

21μm的铁硅铝粉料(筛选粉料)。

76.(4)将该铁硅铝粉料进行绝缘处理,以正丁醇为溶剂加入1%的磷酸(以筛选粉料的质量为100%计),充分混合,加热搅拌至完全干燥,过筛。

77.(5)将绝缘处理后的铁硅铝粉料进行包覆处理,以水为溶剂加入1.5%的硅酸钠(以筛选粉料的质量为100%计),充分混合,加热搅拌至完全干燥,过筛。

78.(6)将包覆处理后的铁硅铝粉料再次进行包覆处理,以正丁醇为溶剂加入1.5%的液态硅树脂(以筛选粉料的质量为100%计),充分混合,加热搅拌至较干燥,造粒。

79.(7)将1%的硬脂酸锌(以筛选粉料的质量为100%计)在220℃下加热至熔融状态,在搅拌器里与造粒后的铁硅铝粉料充分混合。

80.(8)将制备好的铁硅铝粉料在300mpa的低压强下压制成磁粉芯。

81.(9)将低压强下压制成型的磁粉芯在1000mpa的压强下进行二次压制,得到od=8.05mm、id=4.95mm、ht=1.8mm的磁粉芯。

82.(10)将二次压制得到的磁粉芯在800℃的温度下,在氮气气氛进行保护下,在管式炉中退火5h,得到所述复合软磁材料,然后进行磁性能测试。

83.本实施例制备得到的复合软磁材料内核,位于内核外的第一壳层,以及位于第一壳层外的第二壳层;所述内核为铁硅铝合金,第一壳层以硅酸钠为原料,第二壳层以硅树脂为原料。内核的粒径为15

‑

21μm,第一壳层的厚度为70

‑

80nm,第二壳层的厚度为100

‑

120nm。

84.实施例2

85.本实施例其他操作同实施例1,不同之处在于:粉料粒径为19

‑

26μm。该粉料粒径即为得到的复合软磁材料产品的内核粒径。

86.实施例3

87.本实施例其他操作同实施例1,不同之处在于:粉料粒径为21

‑

30μm。该粉料粒径即为得到的复合软磁材料产品的内核粒径。

88.实施例4

89.本实施例其他操作同实施例1,不同之处在于:粉料粒径为26

‑

38μm。该粉料粒径即为得到的复合软磁材料产品的内核粒径。

90.实施例5

91.本实施例其他操作同实施例1,不同之处在于:粉料粒径为30

‑

45μm。该粉料粒径即为得到的复合软磁材料产品的内核粒径。

92.实施例6

93.本实施例其他操作同实施例1,不同之处在于:粉料粒径为38

‑

53μm。该粉料粒径即为得到的复合软磁材料产品的内核粒径。

94.实施例7

95.本实施例按照如下方法制备复合软磁材料:

96.(1)选择fe含量为91.8%、si含量为5.2%、al含量为3.0%的铁硅铝粉为原料粉。

97.(2)将原料粉在900℃的温度下,在氮气气氛进行保护下,在管式炉中退火15h。

98.(3)将退火后的原料粉用800目的筛网过筛,得到粉料粒径为15

‑

21μm的铁硅铝粉料(筛选粉料)。

99.(4)将该铁硅铝粉料进行绝缘处理,以正丁醇为溶剂加入1%的磷酸(以筛选粉料的质量为100%计),充分混合,加热搅拌至完全干燥,过筛。

100.(5)将绝缘处理后的铁硅铝粉料进行包覆处理,以水为溶剂加入1.5%的硅酸钠(以筛选粉料的质量为100%计),充分混合,加热搅拌至完全干燥,过筛。

101.(6)将包覆处理后的铁硅铝粉料再次进行包覆处理,以正丁醇为溶剂加入1.5%的液态硅树脂(以筛选粉料的质量为100%计),充分混合,加热搅拌至较干燥,造粒。

102.(7)将1%的硬脂酸锌(以筛选粉料的质量为100%计)在220℃下加热至熔融状态,在搅拌器里与造粒后的铁硅铝粉料充分混合。

103.(8)将制备好的铁硅铝粉料在1000mpa的压强下进行压制,得到od=8.05mm、id=4.95mm、ht=1.8mm的磁粉芯。

104.(9)将二次压制得到的磁粉芯在800℃的温度下,在氮气气氛进行保护下,在管式炉中退火5h,得到所述复合软磁材料,然后进行磁性能测试。

105.本实施例制备得到的复合软磁材料内核,位于内核外的第一壳层,以及位于第一壳层外的第二壳层;所述内核为铁硅铝合金,第一壳层以硅酸钠为原料,第二壳层以硅树脂为原料。内核的粒径为15

‑

21μm,第一壳层的厚度为70

‑

80nm,第二壳层的厚度为100

‑

120nm。

106.实施例8

107.本实施例其他操作同实施例1,不同之处在于:在常温下,将1%的硬脂酸锌过400目筛,用勺子将过完筛的硬脂酸锌与造粒后的粉料充分混合。

108.实施例9

109.本实施例其他操作同实施例1,不同之处在于:在常温下,将1%的硬脂酸锌过400目筛,将过完筛的硬脂酸锌与造粒后的粉料同时装入球磨罐,在球磨机里混合15min。

110.实施例10

111.本实施例其他操作同实施例1,不同之处在于:将1%的硬脂酸锌在100℃下加热至熔融状态,在搅拌器里与造粒后的铁硅铝粉料充分混合。

112.实施例11

113.本实施例其他操作同实施例1,不同之处在于:将1%的硬脂酸锌在300℃下加热至熔融状态,在搅拌器里与造粒后的铁硅铝粉料充分混合。

114.实施例12

115.本实施例其他操作同实施例1,不同之处在于:将1%的硬脂酸镁在220℃下加热至熔融状态,在搅拌器里与造粒后的铁硅铝粉料充分混合。

116.实施例13

117.本实施例其他操作同实施例1,不同之处在于:将1%的硬脂酸钙在220℃下加热至熔融状态,在搅拌器里与造粒后的铁硅铝粉料充分混合。

118.实施例14

119.本实施例其他操作同实施例1,不同之处在于:将1%的硬脂酸锂在220℃下加热至熔融状态,在搅拌器里与造粒后的铁硅铝粉料充分混合。

120.实施例15

121.本实施例其他操作同实施例1,不同之处在于:将1%的硬脂酸铝在220℃下加热至熔融状态,在搅拌器里与造粒后的铁硅铝粉料充分混合。

122.实施例16

123.本实施例按照如下方法制备复合软磁材料:

124.(1)选择fe含量为91.8%、si含量为5.2%、al含量为3.0%的铁硅铝粉为原料粉。

125.(2)将原料粉在500℃的温度下,在氮气气氛进行保护下,在管式炉中退火20h。

126.(3)将退火后的原料粉用800目的筛网过筛,得到粉料粒径为15

‑

21μm的铁硅铝粉料(筛选粉料)。

127.(4)将该铁硅铝粉料进行绝缘处理,以正丁醇为溶剂加入0.1%的磷酸(以筛选粉料的质量为100%计),充分混合,加热搅拌至完全干燥,过筛。

128.(5)将绝缘处理后的铁硅铝粉料进行包覆处理,以水为溶剂加入0.5%的硅酸钠(以筛选粉料的质量为100%计),充分混合,加热搅拌至完全干燥,过筛。

129.(6)将包覆处理后的铁硅铝粉料再次进行包覆处理,以正丁醇为溶剂加入3%的液态硅树脂(以筛选粉料的质量为100%计),充分混合,加热搅拌至较干燥,造粒。

130.(7)将1%的硬脂酸锌(以筛选粉料的质量为100%计)在220℃下加热至熔融状态,在搅拌器里与造粒后的铁硅铝粉料充分混合。

131.(8)将制备好的铁硅铝粉料在200mpa的低压强下压制成磁粉芯。

132.(9)将低压强下压制成型的磁粉芯在800mpa的压强下进行二次压制,得到od=8.05mm、id=4.95mm、ht=1.8mm的磁粉芯。

133.(10)将二次压制得到的磁粉芯在500℃的温度下,在氮气气氛进行保护下,在管式炉中退火20h,得到所述复合软磁材料,然后进行磁性能测试。

134.实施例17

135.本实施例按照如下方法制备复合软磁材料:

136.(1)选择fe含量为91.8%、si含量为5.2%、al含量为3.0%的铁硅铝粉为原料粉。

137.(2)将原料粉在1000℃的温度下,在氮气气氛进行保护下,在管式炉中退火3h。

138.(3)将退火后的原料粉用800目的筛网过筛,得到粉料粒径为15

‑

21μm的铁硅铝粉料(筛选粉料)。

139.(4)将该铁硅铝粉料进行绝缘处理,以正丁醇为溶剂加入6%的磷酸(以筛选粉料的质量为100%计),充分混合,加热搅拌至完全干燥,过筛。

140.(5)将绝缘处理后的铁硅铝粉料进行包覆处理,以水为溶剂加入3%的硅酸钠(以筛选粉料的质量为100%计),充分混合,加热搅拌至完全干燥,过筛。

141.(6)将包覆处理后的铁硅铝粉料再次进行包覆处理,以正丁醇为溶剂加入0.5%的液态硅树脂(以筛选粉料的质量为100%计),充分混合,加热搅拌至较干燥,造粒。

142.(7)将1%的硬脂酸锌(以筛选粉料的质量为100%计)在220℃下加热至熔融状态,在搅拌器里与造粒后的铁硅铝粉料充分混合。

143.(8)将制备好的铁硅铝粉料在500mpa的低压强下压制成磁粉芯。

144.(9)将低压强下压制成型的磁粉芯在1200mpa的压强下进行二次压制,得到od=8.05mm、id=4.95mm、ht=1.8mm的磁粉芯。

145.(10)将二次压制得到的磁粉芯在900℃的温度下,在氮气气氛进行保护下,在管式炉中退火3h,得到所述复合软磁材料,然后进行磁性能测试。

146.对比例1

147.本对比例其他操作同实施例1,不同之处在于:本对比例不进行步骤(7)的操作,即不加入脱模剂。

148.测试方法

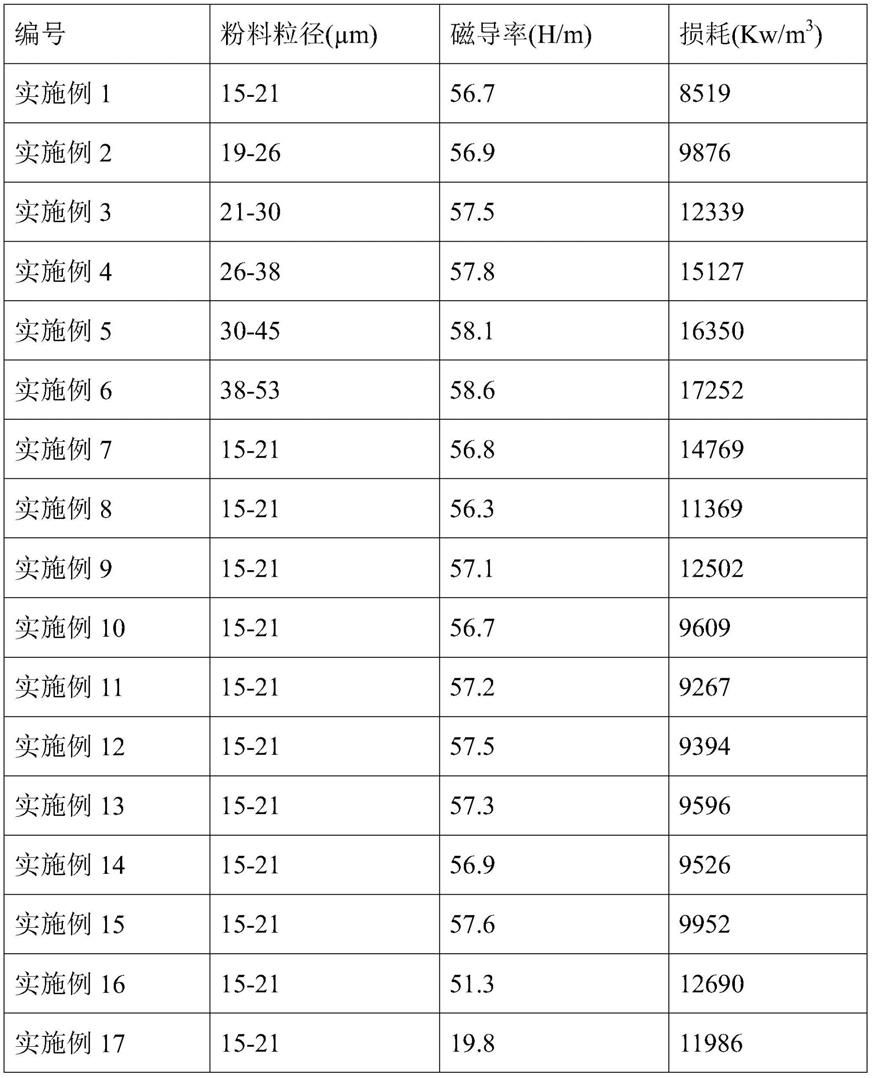

149.在2mhz、200mt的测试条件下,对各实施例和对比例提供的产品进行侧导率和损耗测试,结果如下表所示:

150.表1

[0151][0152][0153]

综合上述实施例和对比例可知,实施例提供的方法得到的复合软磁材料成型压强低,密度高,mhz级别高频条件下损耗较低。

[0154]

从实施例1和实施例2

‑

6的对比可以看出,不同粉料粒径的铁硅铝磁粉芯会影响产品损耗的高低。

[0155]

从实施例1和7的对比可以看出,仅采用一次压制相比于采用两次压制损耗更高。

[0156]

从实施例1和8

‑

15可以看出适宜的退火温度,可以有效降低磁环的损耗。

[0157]

对比例1不使用脱模剂,导致脱模困难,大量的磁粉芯发生破裂、脱皮。

[0158]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1