一种带通孔金刚石集成三维芯片的制备方法

1.本发明涉及三维芯片的制备方法。

背景技术:

2.现代半导体制造技术正朝着小型化、轻量化和集成化的方向发展,在满足这些需求方 面,传统的二维一体化方法已经显示出严重的局限性。三维集成电路(3d-ic)采用硅通孔 (tsv)可以在不增加功耗的情况下提高性能。它可以满足高速计算、高密度存储、低功耗和 低封装外形的要求,但它面临着更严峻的散热问题。由于金刚石表现出优异的导热性、耐 高温性和耐腐蚀性,因此它能够有效地从半导体器件传递热量。如今,人们开发了一些金 刚石专用键合技术来代替传统的晶片衬底,如亲水键合、表面活化键合和原子扩散键合等, 以及使用金刚石作为混合散热器或结合微流体技术进行有效的热管理。但是很少有关于考 虑金刚石在3d-ic集成中的报道,特别是在一些微波电路和某些器件中,直流接地和微波接 地是极其重要的,例如gan或gaas基单片微波集成电路(mmic)和金属半导体场效应晶体管 (mesfet),常用的方法是通孔接地连接,因为他的垂直结构会缩短信号传输路径,以及减 少芯片上互连结构的面积。

3.在传统的tsv制备及相应集成工艺中,由于处理和电镀薄的tsv晶片(<200μm)存在一 定困难,因此工业中常使用刻蚀或激光打孔的方法先在晶片正面形成盲孔,然后通过物理 气相沉积(pvd)或化学气相沉积(cvd)法预先在盲孔一侧沉积绝缘层、阻挡层及种子 层,然后通过电镀或化学镀先对盲孔进行金属填充填充,再对晶面背面进行减薄和化学机 械抛光工艺暴露出另一侧填充的金属,使其形成完全导通的通孔;最后再利用键合工艺和 其他器件进行通孔-通孔相导通的三维集成。

4.然而传统的tsv制备及相应集成工艺不完全适用于金刚石,存在以下问题:

5.1、对于现有针对金刚石通孔制备的工艺主要有激光打孔以及反应刻蚀,但是传统反应 刻蚀工艺针对金刚石材料存在效率低且工艺复杂等问题,且很难实现金刚石高深宽比(10: 1)通孔的良好加工。同时由于金刚石硬度高等特性,若后续对其减薄也是极其麻烦的。

6.2、对于金刚石而言,由于其高绝缘、亲油疏水性以及低的金属亲和性,导致不能直接 通过电镀或化学镀手段进行金属化,且尤其对于金刚石高深宽比通孔的电镀则更为困难, 传统电镀方式为了实现自底而上的填充存在效率较低、难于控制、化学添加剂昂贵等问题。

7.3、针对金刚石和器件的三维集成方面,由于现有芯片集成度高,若预先单独完成金刚 石通孔的制备以及通孔内金属填充再进行键合,则需要面临对材料表面的抛光处理,由于 平面内存在金刚石、通孔内金属两种材料,为了保证后续的键合实现,需要进行精密的化 学机械抛光,工艺复杂成本昂贵;且由于金刚石和金属的材料属性差异较大,抛光后易造 成孔内金属凹陷等不利于后续键合的问题,以及由于金刚石的脆性较大,带有通孔且填充 金属后的金刚石薄片存在内应力较大以及面型改变等问题,在加工中容易造成亚表

面损伤 以及碎片等问题。

8.因此,为了充分利用这些器件突破并在金刚石上实现集成电路,必须努力发展与其相 关的mmic制造工艺和封装技术。

技术实现要素:

9.本发明要解决当金刚石应用于3d-ic集成时,现有传统tsv制备及相应集成工艺不 完全适用于金刚石,存在高深宽比金刚石通孔制备难、高深宽比金刚石通孔的电镀沉铜难 以及如何进行三维集成工序相兼容的问题。进而提供一种带通孔金刚石集成三维芯片的 制备方法。

10.一种带通孔金刚石集成三维芯片的制备方法,它是按以下步骤进行的:

11.一、金刚石通孔的制备:

12.在激光功率为5w~20w、脉冲宽度为4ns~100ns、重复频率为10khz~100khz及扫描 速度为100mm/s~500mm/s的条件下,利用紫外纳秒激光方法对金刚石片进行加工,得到 带通孔的金刚石片;

13.二、金刚石和芯片的键合:

14.对带通孔的金刚石片和待键合芯片进行清洗处理,然后采用高真空度磁控溅射系统, 在待键合芯片的背面除盲孔位置外的其他区域沉积过渡层,在带通孔金刚石片的表面除通 孔位置外的其他区域进行沉积过渡层,得到沉积过渡层的金刚石片和沉积过渡层的芯片, 对沉积过渡层的金刚石片和沉积过渡层的芯片进行表面活化清洗,然后镀层侧贴合,使得 芯片盲孔与金刚石片通孔对准,并置于键合设备键合,得到背面键合有金刚石的芯片;

15.所述的待键合芯片背面设有多个盲孔,且盲孔内填充实心铜;

16.三、金刚石通孔的金属填充:

17.采用高真空度磁控溅射系统对背面键合有金刚石的芯片进行表面及孔侧壁沉积种子 层,然后置于电镀槽内,采用甲基磺酸铜的水溶液为电镀液,采用纯铜作为阳极,在阳极 和阴极间距为5cm~10cm及电流密度为0.5a/dm2~2a/dm2的条件下,对金刚石通孔一侧进 行电镀铜电镀5h~20h,得到背面键合有铜填充金刚石通孔的芯片;

18.所述的甲基磺酸铜的水溶液中铜离子浓度为50g/l~110g/l;

19.四、表面抛光及清洗:

20.将背面键合有铜填充金刚石通孔的芯片进行水洗处理,然后对镀铜面进行铜去除直至 暴露出孔表面,最后清洗烘干,得到带通孔金刚石集成的三维芯片。

21.本发明的有益效果是:

22.本发明基于激光快速打孔方法,实现高深宽比金刚石通孔的制备,提出优先在金刚石 表面制备通孔后与半导体芯片之间实现高质量的键合,同时通孔底部暴露部分的未键合层 区域可充当底部的种子层,通过由底向上的电镀工艺实现通孔导通及高深宽比(5~10):1金 刚石通孔的沉铜,避免后续抛光过程中由于材料属性不兼容而导致难键合等问题,减少传 统工艺流程的复杂性,开发具有金刚石三维互连结构的半导体芯片三维集成技术。

23.本发明将高导热金刚石集成在三维电路中的,利用金刚石高导热特性,可实现局

部“热 点”的快速降温,对于提高高热流密度器件的高效散热具有广泛适用性。保证散热收益的 同时实现与前后端封装工序的高度兼容,获得基于金刚石通孔的芯片三维互连集成散热一 体化结构。同时具有垂直通孔结构的金刚石还可用于陀螺仪、加速度计等典型的mems 器件,以及gan/gaas mmic和mesfet等高功率器件以及等具有高热流密度特征的应 用散热及垂直互联。

24.本发明用于一种带通孔金刚石集成三维芯片的制备方法。

25.说明书附图

26.图1为本发明带通孔金刚石集成三维芯片的制备方法流程示意图,(a)为待键合芯 片及未处理的金刚石,(b)为步骤一金刚石通孔的制备,(c)为步骤二沉积过渡层;(d) 为步骤二金刚石和芯片的键合,(e)为步骤三沉积种子层,(f)为步骤三金刚石通孔的 金属填充,(g)步骤四镀铜面进行去除和清洗;

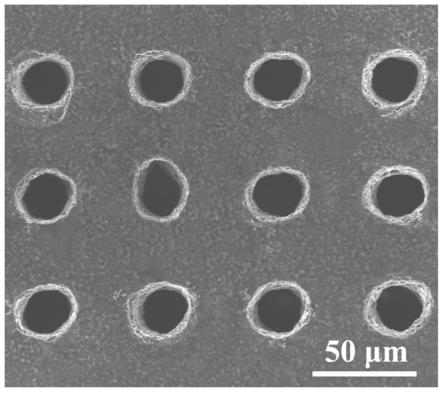

27.图2为实施例一步骤一制备的带通孔的金刚石片通孔表面形貌图;

28.图3为实施例一步骤一制备的带通孔的金刚石片通孔的截面图;

29.图4为实施例一步骤二制备的背面键合有金刚石的芯片的三维ct扫描图,1为金刚石, 2为芯片;

30.图5为实施例一制备的带通孔金刚石集成的三维芯片的背面表面形貌图;

31.图6为实施例一制备的带通孔金刚石集成的三维芯片的背面高倍光镜下图片;

32.图7为实施例一制备的带通孔金刚石集成的三维芯片的单孔直流电阻测试结果图。

具体实施方式

33.具体实施方式一:结合图1具体说明,本实施方式一种带通孔金刚石集成三维芯片的 制备方法,它是按以下步骤进行的:

34.一、金刚石通孔的制备:

35.在激光功率为5w~20w、脉冲宽度为4ns~100ns、重复频率为10khz~100khz及扫描 速度为100mm/s~500mm/s的条件下,利用紫外纳秒激光方法对金刚石片进行加工,得到 带通孔的金刚石片;

36.二、金刚石和芯片的键合:

37.对带通孔的金刚石片和待键合芯片进行清洗处理,然后采用高真空度磁控溅射系统, 在待键合芯片的背面除盲孔位置外的其他区域沉积过渡层,在带通孔金刚石片的表面除通 孔位置外的其他区域进行沉积过渡层,得到沉积过渡层的金刚石片和沉积过渡层的芯片, 对沉积过渡层的金刚石片和沉积过渡层的芯片进行表面活化清洗,然后镀层侧贴合,使得 芯片盲孔与金刚石片通孔对准,并置于键合设备键合,得到背面键合有金刚石的芯片;

38.所述的待键合芯片背面设有多个盲孔,且盲孔内填充实心铜;

39.三、金刚石通孔的金属填充:

40.采用高真空度磁控溅射系统对背面键合有金刚石的芯片进行表面及孔侧壁沉积种子 层,然后置于电镀槽内,采用甲基磺酸铜的水溶液为电镀液,采用纯铜作为阳极,在阳极 和阴极间距为5cm~10cm及电流密度为0.5a/dm2~2a/dm2的条件下,对金刚石通孔一侧

进 行电镀铜电镀5h~20h,得到背面键合有铜填充金刚石通孔的芯片;

41.所述的甲基磺酸铜的水溶液中铜离子浓度为50g/l~110g/l;

42.四、表面抛光及清洗:

43.将背面键合有铜填充金刚石通孔的芯片进行水洗处理,然后对镀铜面进行铜去除直至 暴露出孔表面,最后清洗烘干,得到带通孔金刚石集成的三维芯片。

44.本实施方式的有益效果是:

45.本实施方式基于激光快速打孔方法,实现高深宽比金刚石通孔的制备,提出优先在金 刚石表面制备通孔后与半导体芯片之间实现高质量的键合,同时通孔底部暴露部分的未键 合层区域可充当底部的种子层,通过由底向上的电镀工艺实现通孔导通及高深宽比 (5~10):1金刚石通孔的沉铜,避免后续抛光过程中由于材料属性不兼容而导致难键合等问 题,减少传统工艺流程的复杂性,开发具有金刚石三维互连结构的半导体芯片三维集成技 术。

46.本实施方式将高导热金刚石集成在三维电路中的,利用金刚石高导热特性,可实现局 部“热点”的快速降温,对于提高高热流密度器件的高效散热具有广泛适用性。保证散热收 益的同时实现与前后端封装工序的高度兼容,获得基于金刚石通孔的芯片三维互连集成散 热一体化结构。同时具有垂直通孔结构的金刚石还可用于陀螺仪、加速度计等典型的 mems器件,以及gan/gaas mmic和mesfet等高功率器件以及等具有高热流密度特 征的应用散热及垂直互联。

47.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一中所述的金刚 石片为单晶或多晶金刚石片,厚度为50μm~200μm。其它与具体实施方式一相同。

48.具体实施方式三:本实施方式与具体实施方式一或二之一不同的是:步骤二中 所述的待键合芯片为硅基芯片。其它与具体实施方式一或二相同。

49.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤二中 待键合芯片背面的盲孔直径为10μm~30μm,相邻盲孔间距为20μm~35μm;步骤二中所述 的带通孔的金刚石片中通孔与待键合芯片中盲孔位置对应。其它与具体实施方式一至三 相同。

50.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤二中 对带通孔的金刚石片和待键合芯片进行清洗处理,具体为分别在丙酮、酒精和去离子水中 超声处理10min~15min。其它与具体实施方式一至四相同。

51.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤二中 采用高真空度磁控溅射系统,在待键合芯片的背面除盲孔位置外的其他区域沉积过渡层, 在带通孔金刚石片的表面除通孔位置外的其他区域进行沉积过渡层,得到沉积过渡层的金 刚石片和沉积过渡层的芯片,具体是按以下步骤进行:保持靶基距为50mm~100mm,先 抽真空至本底压强为5

×

10-4

pa~10

×

10-4

pa,然后在氩气流量为15sccm~25sccm、射频电源 功率为40w~60w及压强为2pa~5pa的条件下启辉,再在氩气流量为15sccm~25sccm、射 频电源功率为40w~60w及压强为0.4pa~1pa的条件下,溅射过渡层5min~30min。其它 与具体实施方式一至五相同。

52.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤二中 所述的过渡层为非绝缘金属材料或绝缘非金属材料;所述的非绝缘金属材料为钛、钼、铬、 钨、金、银、铜或镍;所述的绝缘非金属材料为二氧化硅、氮化铝或氮化硅。其它与具体 实施

方式一至六相同。

53.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤二中 对沉积过渡层的金刚石片和沉积过渡层的芯片进行表面活化清洗,具体是按以下步骤进 行:先抽真空至本底压强低于或等于5

×

10-6

pa,然后在压强为2pa~5pa、射频电源功率为 100w~200w及氩气流量为20sccm~60sccm条件下,通过氩等离子对表面进行清洗活化处 理30s~60s;步骤二中置于键合设备键合,具体是按以下步骤进行:先抽真空至本底压强 低于或等于5

×

10-6

pa,然后在温度为120℃~200℃及压力为10mpa~25mpa的条件下,键 合15min~30min。其它与具体实施方式一至七相同。

54.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤三中 采用高真空度磁控溅射系统对背面键合有金刚石的芯片进行表面及孔侧壁沉积种子层,具 体是按以下步骤进行:保持靶基距为50mm~100mm,先抽真空至本底压强为 5

×

10-4

pa~10

×

10-4

pa,然后在氩气流量为15sccm~25sccm、射频电源功率为40w~60w及 压强为2pa~5pa的条件下启辉,再在氩气流量为15sccm~25sccm、射频电源功率为 40w~60w及压强为0.5pa~1pa的条件下溅射沉积cu层5min~30min。其它与具体实施方 式一至八相同。

55.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤四中 对镀铜面进行铜去除直至暴露出孔表面,最后清洗烘干,具体是按以下步骤进行:对镀铜 面依次采用2000目、5000目、7000目砂纸打磨直至暴露出孔表面,然后用酒精布进行擦 拭处理。其它与具体实施方式一至九相同。

56.采用以下实施例验证本发明的有益效果:

57.实施例一:

58.一种带通孔金刚石集成三维芯片的制备方法,它是按以下步骤进行的:

59.一、金刚石通孔的制备:

60.在激光功率为15w、脉冲宽度为20ns、重复频率为50khz及扫描速度为300mm/s的 条件下,利用紫外纳秒激光方法对金刚石片进行加工,得到带通孔的金刚石片;

61.二、金刚石和芯片的键合:

62.对带通孔的金刚石片和待键合芯片进行清洗处理,然后采用高真空度磁控溅射系统, 在待键合芯片的背面除盲孔位置外的其他区域沉积过渡层,在带通孔金刚石片的表面除通 孔位置外的其他区域进行沉积过渡层,得到沉积过渡层的金刚石片和沉积过渡层的芯片, 对沉积过渡层的金刚石片和沉积过渡层的芯片进行表面活化清洗,然后镀层侧贴合,使得 芯片盲孔与金刚石片通孔对准,并置于键合设备键合,得到背面键合有金刚石的芯片;

63.所述的待键合芯片背面设有多个盲孔,盲孔直径为25μm,深度为200μm,相邻盲孔 间距为35μm,且盲孔内填充实心铜;

64.三、金刚石通孔的金属填充:

65.采用高真空度磁控溅射系统对背面键合有金刚石的芯片进行表面及孔侧壁沉积种子 层,然后置于电镀槽内,采用甲基磺酸铜的水溶液为电镀液,采用纯铜作为阳极,在阳极 和阴极间距为8cm及电流密度为0.6a/dm2的条件下,对金刚石通孔一侧进行电镀铜电镀 10h,得到背面键合有铜填充金刚石通孔的芯片;

66.所述的甲基磺酸铜的水溶液中铜离子浓度为110g/l;

67.四、表面抛光及清洗:

68.将背面键合有铜填充金刚石通孔的芯片进行水洗处理,然后对镀铜面进行铜去除直至 暴露出孔表面,最后清洗烘干,得到带通孔金刚石集成的三维芯片。

69.步骤一中所述的金刚石片为多晶金刚石片,厚度为200μm。

70.步骤二中所述的待键合芯片为硅基芯片。

71.步骤二中所述的带通孔的金刚石片中通孔与待键合芯片中盲孔位置对应。

72.步骤二中对带通孔的金刚石片和待键合芯片进行清洗处理,具体为分别在丙酮、酒精 和去离子水中超声处理10min。

73.步骤二中采用高真空度磁控溅射系统,在待键合芯片的背面除盲孔位置外的其他区域 沉积过渡层,在带通孔金刚石片的表面除通孔位置外的其他区域进行沉积过渡层,得到沉 积过渡层的金刚石片和沉积过渡层的芯片,具体是按以下步骤进行:保持靶基距为80mm, 先抽真空至本底压强为5

×

10-4

pa,然后在氩气流量为20sccm、射频电源功率为60w及压 强为3pa的条件下启辉,再在氩气流量为20sccm、射频电源功率为60w及压强为0.4pa 的条件下,溅射过渡层10min。

74.步骤二中所述的过渡层为金。

75.步骤二中对沉积过渡层的金刚石片和沉积过渡层的芯片进行表面活化清洗,具体是按 以下步骤进行:先抽真空至本底压强为5

×

10-6

pa,然后在压强为3pa、射频电源功率为200w 及氩气流量为60sccm条件下,通过氩等离子对表面进行清洗活化处理60s;

76.步骤二中置于键合设备键合,具体是按以下步骤进行:先抽真空至本底压强为 5

×

10-6

pa,然后在温度为200℃及压力为10mpa的条件下,键合15min。

77.步骤三中采用高真空度磁控溅射系统对背面键合有金刚石的芯片进行表面及孔侧壁 沉积种子层,具体是按以下步骤进行:保持靶基距为100mm,先抽真空至本底压强为 5

×

10-4

pa,然后在氩气流量为20sccm、射频电源功率为40w及压强为3pa的条件下启辉, 再在氩气流量为20sccm、射频电源功率为40w及压强为0.5pa的条件下溅射沉积cu层 10min。

78.步骤四中对镀铜面进行铜去除直至暴露出孔表面,最后清洗烘干,具体是按以下步骤 进行:对镀铜面依次采用2000目、5000目、7000目砂纸打磨直至暴露出孔表面,然后用酒 精布进行擦拭处理。

79.图2为实施例一步骤一制备的带通孔的金刚石片通孔表面形貌图;由图可知,制备的 金刚石通孔直径约为20~25μm,孔的开口均匀,无明显崩边。

80.图3为实施例一步骤一制备的带通孔的金刚石片通孔的截面图;由图可知,通过该方 法可以保证高的深宽比(以开口直径计算最大可达到10:1)金刚石通孔的制备,通孔为完 全导通状态,开口直径约20~25μm,出口直径约10~15μm,侧壁光滑且具有良好的垂直度。

81.图4为实施例一步骤二制备的背面键合有金刚石的芯片的三维ct扫描图,1为金刚石, 2为芯片;由图可知该实施例实现了带通孔的金刚石和芯片背面电路孔的有效对准键合。

82.图5为实施例一制备的带通孔金刚石集成的三维芯片的背面表面形貌图;由图可知, 实施例一有效的对通孔进行铜填充。

83.图6为实施例一制备的带通孔金刚石集成的三维芯片的背面高倍光镜下图片;由

图可 知,实施例一有效的对通孔进行铜填充,并且实现金刚石和芯片的三维集成,可以看到芯 片背面键合有金刚石通孔并且通孔内有铜电极沉积形成垂直导通。

84.图7为实施例一制备的带通孔金刚石集成的三维芯片的单孔直流电阻测试结果图;由 图可知大部分单孔直流电阻小于0.1ω,具有良好的垂直电导通,实现了金刚石通孔集成芯 片的三维导通。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1