一种异质结电池及其制备方法与流程

1.本发明涉及异质结电池领域,具体而言,涉及一种异质结电池及其制备方法。

背景技术:

2.单晶硅异质结太阳电池转换效率高,被光伏行业公认为下一代大规模产业化关键技术之一。

3.硅基异质结太阳能电池一般采用双面金字塔绒面结构的n型单晶硅片制作形成,在硅片正面沉积本征非晶硅层和n型掺杂非晶硅层,在硅片背面沉积本征非晶硅层与p型掺杂非晶硅层,之后在硅片两面分别形成透明导电膜及金属电极。

4.在现有技术中,低温银浆高高耗量高成本是制约异质结电池大规模应用的主要障碍,采用铜浆料或银包铜浆料替代常规低温银浆是降低异质结电池成本的重要手段之一;然而,由于含铜浆料电极中的铜容易受大气环境或组件中微量的氧气、水汽、有机酸(如醋酸)的氧化或腐蚀,导致电池效率衰减或可靠性问题,严重时会导致器件失效。

技术实现要素:

5.为克服现有技术中含铜浆料电极中的铜容易受大气环境或组件中微量的氧气、水汽、有机酸(如醋酸)的氧化或腐蚀,导致电池效率衰减或可靠性问题,本发明提供了一种异质结电池,包括晶体硅层,晶体硅层正面从内向外依次设置第一本征非晶硅层、n型掺杂非晶硅层、第一透明导电层和第一金属电极,背面从内向外依次设置第二本征非晶硅层、p型掺杂非晶硅层、第二透明导电层和第二金属电极,所述第一金属电极和/或所述第二金属电极表面设置有一层绝缘浆料保护层。

6.通过在正、背面含铜金属电极表面设置一层绝缘浆料保护层,能有效防止大气环境或组件中微量的氧气、水汽、有机酸(如醋酸)对含铜金属电极的氧化或腐蚀,避免电池效率衰减或可靠性降低。

7.优选地,所述第一金属电极和/或第二金属电极为低温含铜金属浆料电极,且所述绝缘浆料保护层设置在所述低温含铜金属浆料电极表面。

8.优选地,所述含铜金属浆料为铜浆料、银包铜浆料或镍包铜浆料中的一种。

9.优选地,所述第一金属电极和/或所述第二金属电极厚度为10-50um,宽度为5-50um。

10.优选地,所述绝缘浆料保护层按质量百分比计由如下组分制成:绝缘氧化物粉体80-90%、树脂6%-7.5%、稀释剂0%-1.5%、固化剂2%-3%、分散剂0.4%-0.6%。

11.优选地,所述绝缘浆料保护层按质量百分比计由如下组分制成:绝缘氧化物粉体90%、树脂6%、稀释剂1.5%、固化剂2.0%、分散剂0.5%。

12.优选地,所述绝缘氧化物粉体为sio2、al2o3、tio2粉体中的至少一种。

13.优选地,所述晶体硅层为n型掺杂单晶硅、n型掺杂类单晶硅、p型掺杂单晶硅或p型掺杂类单晶硅。

14.优选地,所述第一透明导电层和/或所述第二透明导电层为掺杂的氧化铟、氧化锌或氧化锡中的一种或几种叠合的复合薄膜层。

15.优选地,所述树脂为饱和聚酯树脂、羟值小于50mgkoh/g的丙烯酸树脂中的一种或者两种的混合物。

16.优选地,所述稀释剂为高沸点有机溶剂二乙二醇乙醚醋酸酯、二价酸酯中的一种或者两种的混合物。

17.优选地,所述固化剂为封闭型异氰酸酯固化剂。

18.优选地,所述分散剂为聚氨酯类或者丙烯酸类分散剂。

19.本发明还提供了一种异质结电池的制备方法,包括如下步骤:

20.步骤一,提供晶体硅层;

21.步骤二,制绒清洗;

22.步骤三,在晶体硅层正面依次沉积第一本征非晶硅和n型掺杂非晶硅层;在晶体硅层背面依次沉积第二本征非晶硅和p型掺杂非晶硅层;

23.步骤四,在步骤三中n型掺杂非晶硅层上沉积第一透明导电层,p型掺杂非晶硅层上沉积第二透明导电层;

24.步骤五,在第一透明导电层上利用丝网印刷形成第一金属电极;在第二透明导电层上利用丝网印刷形成第二金属电极;

25.步骤六,在第一金属电极和第二金属电极表面印刷绝缘浆料,经过烘干固化形成绝缘浆料保护层。

26.有益效果:

27.采用本发明技术方案产生的有益效果如下:

28.通过在正、背面含铜金属电极表面设置一层绝缘浆料保护层,能有效防止大气环境或组件中微量的氧气、水汽、有机酸(如醋酸)对含铜金属电极的氧化或腐蚀,避免电池效率衰减或可靠性降低,提高光伏器件使用寿命;有利于含铜低温浆料在异质结电池中的应用推广。

附图说明

29.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

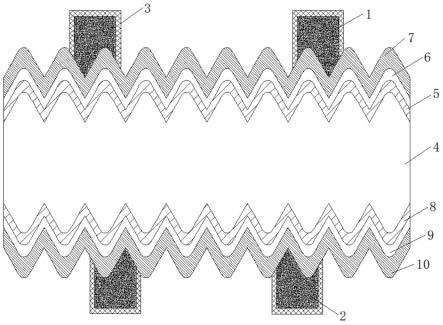

30.图1是本发明较佳之电池层结构图;

31.图2是本发明较佳之异质结电池制备工艺流程图。

32.图中,1、第一金属电极;2、第二金属电极;3、绝缘浆料保护层;

33.4、晶体硅层;5、第一本征非晶硅层;6、n型掺杂非晶硅层;

34.7、第一透明导电层;8、第二本征非晶硅层;9、p型掺杂非晶硅层;

35.10、第二透明导电层。

具体实施方式

36.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

37.本实施方式通过在正、背面含铜金属电极表面设置一层绝缘浆料保护层,能有效防止大气环境或组件中微量的氧气、水汽、有机酸(如醋酸)对含铜金属电极的氧化或腐蚀,避免电池效率衰减或可靠性降低,提高光伏器件使用寿命;有利于含铜低温浆料在异质结电池中的应用推广。具体实施方式如下:

38.如图1所示,异质结电池包括晶体硅层4,晶体硅层4正面从内向外依次设置第一本征非晶硅层5、n型掺杂非晶硅层6、第一透明导电层7和第一金属电极1,背面从内向外依次设置第二本征非晶硅层8、p型掺杂非晶硅层9、第二透明导电层10和第二金属电极2,所述第一金属电极1和/或所述第二金属电极2表面设置有一层绝缘浆料保护层3。

39.作为一种优选的实施方式,所述第一金属电极1和/或第二金属电极2为低温含铜金属浆料电极,且所述绝缘浆料保护层设置在所述低温含铜金属浆料电极表面。

40.作为一种优选的实施方式,所述含铜金属浆料为铜浆料、银包铜浆料或镍包铜浆料中的一种。

41.作为一种优选的实施方式,所述第一金属电极和/或所述第二金属电极厚度为10-50um,宽度为5-50um。

42.作为一种优选的实施方式,所述绝缘浆料保护层按质量百分比计由如下组分制成:绝缘氧化物粉体80-90%、树脂6%-7.5%、稀释剂0%-1.5%、固化剂2%-3%、分散剂0.4%-0.6%。

43.作为一种优选的实施方式,所述绝缘浆料保护层按质量百分比计由如下组分制成:绝缘氧化物粉体90%、树脂6%、稀释剂1.5%、固化剂2.0%、分散剂0.5%。

44.作为一种优选的实施方式,所述绝缘氧化物粉体为sio2、al2o3、tio2粉体中的至少一种。

45.作为一种优选的实施方式,所述晶体硅层为n型掺杂单晶硅、n型掺杂类单晶硅、p型掺杂单晶硅或p型掺杂类单晶硅,其厚度为50-250um。

46.作为一种优选的实施方式,所述第一本征非晶硅层为未掺杂的非晶硅、非晶氧化硅、非晶碳化硅半导体薄膜中的一种或几种叠合的复合薄膜层,其厚度为2-8nm。

47.作为一种优选的实施方式,所述第二本征非晶硅层为未掺杂的非晶硅、非晶氧化硅、非晶碳化硅半导体薄膜中的一种或几种叠合的复合薄膜层,其厚度为2-8nm。

48.作为一种优选的实施方式,所述n型掺杂非晶硅层为n型掺杂的非晶硅、非晶氧化硅、非晶碳化硅、微晶硅、微晶氧化硅、微晶碳化硅半导体薄膜中的一种或几种叠合的复合薄膜层,其厚度为4-30nm。

49.作为一种优选的实施方式,所述p型掺杂非晶硅层,为p型掺杂的非晶硅、非晶氧化硅、非晶碳化硅、微晶硅、微晶氧化硅、微晶碳化硅半导体薄膜中的一种或几种叠合的复合薄膜层,其厚度为4-30nm。

50.作为一种优选的实施方式,所述第一透明导电层和/或所述第二透明导电层为掺杂的氧化铟、氧化锌或氧化锡中的一种或几种叠合的复合薄膜层。且其其厚度为70-120nm。

51.作为一种优选的实施方式,所述树脂为饱和聚酯树脂、羟值小于50mgkoh/g的丙烯酸树脂中的一种或者两种的混合物。

52.作为一种优选的实施方式,所述稀释剂为高沸点有机溶剂二乙二醇乙醚醋酸酯、二价酸酯中的一种或者两种的混合物。

53.作为一种优选的实施方式,所述固化剂为封闭型异氰酸酯固化剂。

54.作为一种优选的实施方式,所述分散剂为聚氨酯类或者丙烯酸类分散剂。

55.本实施方式还提供了一种异质结电池的制备方法,包括如下步骤:

56.步骤s101,提供晶体硅层;采用n型直拉单晶硅片,其厚度为50-250um,电阻率为3ω

·

cm,少子寿命2000μs;

57.步骤s102,制绒清洗;使用质量百分比为2%的naoh和制绒添加剂混合溶液进行硅片制绒。然后采用rca标准清洗方法对硅片进行表面清洗,清除表面污染杂质。接下来,用质量百分比为2%的氢氟酸溶液去除表面氧化层。

58.步骤s103,采用pecvd工艺在晶体硅层正面沉积厚度为2-8nm的第一本征非晶硅层,反应气体为sih4和h2,其中h2与sih4的流量比值为5。pecvd设备的电源功率密度为20mw/cm2,压力为70pa,衬底温度为200℃;然后在第一本征非晶硅层表面沉积厚度为4-30nm的n型掺杂非晶硅层;反应气体为sih4、h2和ph3,h2与sih4的流量比值为5,ph3与sih4的流量比值为0.02。pecvd设备的电源功率密度为15mw/cm2,压力为80pa,衬底温度为200℃。

59.采用pecvd工艺在晶体硅层正面沉积厚度为2-8nm的第二本征非晶硅层,反应气体为sih4和h2,其中h2与sih4的流量比值为5。pecvd设备的电源功率密度为20mw/cm2,压力为70pa,衬底温度为200℃;然后在第二本征非晶硅层表面沉积厚度为4-30nm的p型掺杂非晶硅层,反应气体为sih4、b2h6和h2,其中h2与sih4的流量比值为4,b2h6与sih4的流量比值为0.04。pecvd设备的电源功率密度为15mw/cm2,压力为60pa,衬底温度为200℃。

60.步骤s104,采用pvd方法在n型掺杂非晶硅层上沉积厚度为70-120nm的第一透明导电层,在p型掺杂非晶硅层上沉积厚度为70-120nm的第二透明导电层;其中第一透明导电层和第二透明导电层均为ito透明导电薄膜,ito中的铟元素的质量百分比为90%,锡元素的质量百分比为10%。pvd设备中充入有ar和o2,o2与ar流量比值0.025,压力0.5pa,衬底温度为室温。

61.步骤s105,在第一透明导电层上利用丝网印刷形成第一金属电极;在第二透明导电层上利用丝网印刷形成第二金属电极;

62.步骤s106,在第一金属电极和第二金属电极表面印刷绝缘浆料,经过烘干固化形成绝缘浆料保护层。

63.下面通过实施例和对比例对本实施方式中采用绝缘浆料保护层产生的有益效果进行进一步的评述。

64.实施例一:

65.一种异质结电池的制备方法,包括如下步骤:

66.步骤一,提供晶体硅层,采用n型直拉单晶硅片,其厚度为150um,电阻率为3ω

·

cm,少子寿命2000μs;

67.步骤二,制绒清洗;使用质量百分比为2%的naoh和制绒添加剂混合溶液进行硅片制绒。然后采用rca标准清洗方法对硅片进行表面清洗,清除表面污染杂质。接下来,用质量百分比为2%的氢氟酸溶液去除表面氧化层。

68.步骤三,采用pecvd工艺在晶体硅层正面沉积厚度为6nm的第一本征非晶硅,反应气体为sih4和h2,其中h2与sih4的流量比值为5。pecvd设备的电源功率密度为20mw/cm2,压力为70pa,衬底温度为200℃;然后在第一本征非晶硅沉积厚度为10nm的n型掺杂非晶硅层;反应气体为sih4、h2和ph3,h2与sih4的流量比值为5,ph3与sih4的流量比值为0.02。pecvd设备的电源功率密度为15mw/cm2,压力为80pa,衬底温度为200℃。

69.采用pecvd工艺在晶体硅层正面沉积厚度为6nm的第二本征非晶硅,反应气体为sih4和h2,其中h2与sih4的流量比值为5。pecvd设备的电源功率密度为20mw/cm2,压力为70pa,衬底温度为200℃;然后在第二本征非晶硅沉积厚度为10nm的p型掺杂非晶硅层,反应气体为sih4、b2h6和h2,其中h2与sih4的流量比值为4,b2h6与sih4的流量比值为0.04。pecvd设备的电源功率密度为15mw/cm2,压力为60pa,衬底温度为200℃。

70.步骤四,采用pvd方法在n型掺杂非晶硅层上沉积厚度为80nm的第一透明导电层,在p型掺杂非晶硅层上沉积厚度为80nm的第二透明导电层;其中第一透明导电层和第二透明导电层均为ito透明导电薄膜,ito中的铟元素的质量百分比为90%,锡元素的质量百分比为10%。pvd设备中充入有ar和o2,o2与ar流量比值0.025,压力0.5pa,衬底温度为室温。

71.步骤五,在第一透明导电层上利用丝网印刷低温银包铜浆料,形成第一金属电极;在第二透明导电层上利用丝网印刷低温铜浆料,形成第二金属电极;

72.步骤六,在第一金属电极和第二金属电极表面印刷绝缘浆料,经过烘干固化形成绝缘浆料保护层。

73.其中绝缘浆料保护层按质量百分比计由如下组分制成:sio2粉体90.0%、饱和聚酯树脂6.0%、高沸点有机溶剂二乙二醇乙醚醋酸酯1.5%、封闭型异氰酸酯固化剂2.0%、聚氨酯类分散剂0.5%。

74.对比例一:

75.一种异质结电池的制备方法,包括如下步骤:

76.步骤一,提供晶体硅层,采用n型直拉单晶硅片,其厚度为150um,电阻率为3ω

·

cm,少子寿命2000μs;

77.步骤二,制绒清洗;使用质量百分比为2%的naoh和制绒添加剂混合溶液进行硅片制绒。然后采用rca标准清洗方法对硅片进行表面清洗,清除表面污染杂质。接下来,用质量百分比为2%的氢氟酸溶液去除表面氧化层。

78.步骤三,采用pecvd工艺在晶体硅层正面沉积厚度为6nm的第一本征非晶硅,反应气体为sih4和h2,其中h2与sih4的流量比值为5。pecvd设备的电源功率密度为20mw/cm2,压力为70pa,衬底温度为200℃;然后在第一本征非晶硅沉积厚度为10nm的n型掺杂非晶硅层;反应气体为sih4、h2和ph3,h2与sih4的流量比值为5,ph3与sih4的流量比值为0.02。pecvd

设备的电源功率密度为15mw/cm2,压力为80pa,衬底温度为200℃。

79.采用pecvd工艺在晶体硅层正面沉积厚度为6nm的第二本征非晶硅,反应气体为sih4和h2,其中h2与sih4的流量比值为5。pecvd设备的电源功率密度为20mw/cm2,压力为70pa,衬底温度为200℃;然后在第二本征非晶硅沉积厚度为10nm的p型掺杂非晶硅层,反应气体为sih4、b2h6和h2,其中h2与sih4的流量比值为4,b2h6与sih4的流量比值为0.04。pecvd设备的电源功率密度为15mw/cm2,压力为60pa,衬底温度为200℃。

80.步骤四,采用pvd方法在n型掺杂非晶硅层上沉积厚度为80nm的第一透明导电层,在p型掺杂非晶硅层上沉积厚度为80nm的第二透明导电层;其中第一透明导电层和第二透明导电层均为ito透明导电薄膜,ito中的铟元素的质量百分比为90%,锡元素的质量百分比为10%。pvd设备中充入有ar和o2,o2与ar流量比值0.025,压力0.5pa,衬底温度为室温。

81.步骤五,在第一透明导电层上利用丝网印刷低温银包铜浆料,形成第一金属电极;在第二透明导电层上利用丝网印刷低温铜浆料,形成第二金属电极。

82.实施例与对比例电池分别封装成4x4小组件,送入环境测试箱进行湿热试验(温度85℃、相对湿度85%,时间1000h),并测试小组件试验前后iv性能,并根据电池面积计算电池iv性能,电池性能如表1所示。

83.表1老化前后电池性能对比

[0084][0085]

从表1中可以看出,与对比例相比,实施例通过在正、背面含铜金属电极表面设置一层绝缘浆料保护层,能有效防止湿热老化试验中微量的氧气、水汽、有机酸(如醋酸)对含铜金属电极的氧化或腐蚀,避免电池效率衰减或可靠性降低,提高光伏组件的耐老化性能。

[0086]

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1