液态金属泡沫复合材料及其制备方法和应用与流程

[0001]

本发明涉及功能复合材料领域,具体涉及一种液态金属泡沫复合材料及其制备方法和应用。

背景技术:

[0002]

随着现代电子工业的高速发展,电子电器和无线电通讯得以普遍使用,电磁辐射己成为继噪声污染、大气污染、水污染、固体废物污染之后的又一大公害。电磁波不仅干扰着各种电子设备的正常运行,威胁通信设备的信息安全,而且对人类的身体健康会产生极大危害。目前消除电磁波危害的主要方法是采用电磁屏蔽材料对其进行屏蔽。因此,探索高效的电磁屏蔽材料已经成为迫切需要解决的问题。根据应用场景,应用于电子设备连接处的电磁屏蔽密封材料往往是一类电磁屏蔽泡沫复合材料,需要能够实现低密度,高压缩,高导电等目标。

[0003]

目前,制备电磁屏蔽泡沫复合材料主要是将导电填料添加到聚合物基体中,通过物理发泡,化学发泡,取向冷冻干燥,模板等方法来实现材料的泡沫化。然而,这些方法往往存在填料含量高,副产物污染环境,生产工艺复杂等问题。因此,实现电磁屏蔽泡沫复合材料在密度调控性,力学性能调控,电磁屏蔽高效化,生产操作性等方面的综合提升具有重要意义。

[0004]

液态金属(lm)以其优异的导电率、导热率、生物安全性以及非凡的流动性,逐渐成为许多前沿科学和技术领域中备受重视的热点材料。但是也是由于其具有流动性,影响了其做为导电材料或电磁屏蔽方面的应用。在液态金属领域,有研究将其作为涂层进行应用,但是涂层存在稳固性差的问题,有人为了解决稳固性差的问题,而将其设计到夹层中,这种设计虽然解决了稳固性问题,但是由于夹层的设计导致损失了导电和电磁屏蔽性能。还有的方案将其分散成微粒,并分散于有机基质中,但是由于其分散性也导致失去了导电和电磁屏蔽性能,而且密度比较高,无法实现轻质的效果。此外,还有设计在液态金属中加入了一定固体颗粒,以期增加液态金属的可塑性,但是这种方法得到的产品虽然增加了一定的成形性,但是无法实现具有一定力学强度,在按压过程中会存在变形的问题,且也无法实现轻质的效果。因此,虽然现有技术中以液态金属为基础成分或扩展载体,结合各类协同物质如纳米材料、聚合物、功能物以及相应的物理化学合成工具,旨在实现所预期的性能优异的终端材料。然而,目前液态金属聚合物复合材料存在加工方法单一,密度调控性差,加工过程对本体性能影响较大等问题。

技术实现要素:

[0005]

本发明旨在快速制备一种液态金属复合材料,并发展一种液态金属加工方法。

[0006]

本发明是通过以下技术方案实现的:一种液态金属电磁屏蔽泡沫复合材料,包括以可膨胀微球和液态金属(镓铟锡合金)复合而成的复合体系,通过热膨胀实现导电网络搭建和材料成型。具体包括以下步骤:

[0007]

1)将一定比例的液态金属和可膨胀微球进行机械共混,获得液态金属包覆可膨胀微球的复合体系。

[0008]

2)将所得复合体系加入到模具中,加盖封闭,加热至所选可膨胀微球膨胀温度以上,热膨胀,冷却,脱模,获得可膨胀微球/液态金属电磁屏蔽泡沫复合材料。

[0009]

本发明一个方面提供了一种液态金属电磁屏蔽泡沫复合材料,其由以下方法制成:

[0010]

1)将液态金属和可膨胀微球混合均匀获得复合体系;

[0011]

2)将复合体系置于模具中,加热至可膨胀微球的膨胀温度以上,反应至可膨胀微球膨胀,且表面的热塑性聚合物已热熔烧结成型;然后进行冷却脱模,获得液态金属电磁屏蔽泡沫复合材料。

[0012]

本发明另一方面提供了一种液态金属电磁屏蔽泡沫复合材料的制备方法,其包括以下步骤:

[0013]

1)将液态金属和可膨胀微球混合均匀获得复合体系;

[0014]

2)将复合体系置于模具中,加盖封闭,加热至可膨胀微球的膨胀温度以上,反应至可膨胀微球膨胀,且表面的热塑性聚合物已热熔烧结成型;然后进行冷却脱模,获得液态金属电磁屏蔽泡沫复合材料。

[0015]

本发明再一方面提供了一种液态金属电磁屏蔽泡沫复合材料,其包括可膨胀微球以及分布在可膨胀微球球体的缝隙之间的液态金属,所述可膨胀微球为空心球,空心球的表面为已热熔烧结成型的热塑性聚合物。

[0016]

本发明再一个方面提供一种液态金属的加工方法,其包括以下步骤:

[0017]

1)将液态金属和可膨胀微球混合均匀获得复合体系;

[0018]

2)将复合体系置于模具中,加盖封闭,加热至可膨胀微球的膨胀温度以上,反应至可膨胀微球膨胀,且表面的热塑性聚合物已热熔烧结成型;然后进行冷却脱模,获得液态金属电磁屏蔽泡沫复合材料。

[0019]

在本发明的技术方案中,所述的可膨胀微球是一种壳体为热塑性聚合物,内部填充烷烃的中空微球。直径10-80微米,加热后体积迅速膨胀增大到自身体积的10-100倍。

[0020]

所述的可膨胀微球的膨胀温度为80-250℃,例如为90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃等或者各温度它们之间的温度区间。

[0021]

在本发明的技术方案中,所述的液态金属为镓、铋、铟、锡和锌中的至少两种的合金,优选为镓铟合金、锡锌合金、铋铟锡合金、铋铟锡锌合金、镓铟锡锌合金、镓铟锡合金或镓锡锌合金。

[0022]

在本发明的技术方案中,所述的液态金属的熔点低于可膨胀微球的膨胀温度。例如可以低于80℃、70℃、60℃、50℃、40℃、30℃、25℃、20℃、15℃、10℃。

[0023]

在本发明的技术方案中,所述的液态金属在常温下为流动状态。

[0024]

在本发明的技术方案中,步骤1)中不加入任何有机溶剂或水溶剂。

[0025]

在本发明的技术方案中,所述的复合体系,是通过机械共混工艺,使液态金属包覆在可膨胀微球表面,二者形成连续分散体。通过调节二者复配比例,可以实现复合体系宏观物理性质的调控。

[0026]

在本发明的技术方案中,所述的复合体系中液态金属包覆在可膨胀微球表面的全部或部分,例如液态金属包覆在可膨胀微球表面的100%-50%,例如,100%、99%、98%、97%、96%、95%、94%、93%、92%、91%、90%、89%、88%、87%、86%、85%、84%、83%、82%、81%、80%、75%、70%、65%、60%、55%、50%。

[0027]

在本发明的技术方案中,步骤1)中所述的复合体系在混合过程中还包括加热或不加热的步骤。

[0028]

在本发明的技术方案中,所述的泡沫复合材料,是将可膨胀微球和液态金属复合体系加入到模具中通过加热膨胀实现可膨胀微球的膨胀与烧结成型。

[0029]

在本发明的技术方案中,步骤2)中加热温度范围为可膨胀微球的膨胀温度以上,优选为80℃-250℃。

[0030]

在本发明的技术方案中,步骤2)中加热时间为10-120min,优选为20-100min。

[0031]

在本发明的技术方案中,步骤2)中的模具是指,具有盖的可耐受步骤2)加热温度的容器。

[0032]

在本发明的技术方案中,步骤2)中模具在加热过程中是加盖的,且顶面上设置有开孔。

[0033]

在本发明的技术方案中,模具尺寸可根据需求设计不同尺寸模具,且模具设计有开孔结构,以便多余液态金属在膨胀过程中溢出。

[0034]

在本发明的技术方案中,步骤1)中可膨胀微球与液态金属的质量比为1:(0.1-25),例如为1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10、1:12、1:14、1:16、1:18、1:20、1:22、1:24。例如可以为1:4-1:9,1:5-1:8。

[0035]

作为本发明技术方案的进一步改进,步骤1)中还添加其他功能粉体。

[0036]

作为本发明技术方案的进一步改进,所述其他功能粉体选自碳系填料或者金属粉体。

[0037]

作为本发明技术方案的进一步改进,碳系填料选自石墨烯、碳纳米管、炭黑、碳纤维中的一种或多种的组合。

[0038]

作为本发明技术方案的进一步改进,金属粉体选自镍粉、银粉、铜粉中的一种或多种的组合。

[0039]

在本发明的技术方案中,液态金属电磁屏蔽泡沫复合材料的密度为0.05-3g/cm3,优选为0.1-1g/cm3,优选为0.1-0.3g/cm3。

[0040]

本发明再一个方面提供了本发明所述的液态金属泡沫复合材料作为导电材料的用途。

[0041]

本发明再一个方面提供了本发明所述的液态金属泡沫复合材料作为电磁屏蔽材料的用途。

[0042]

有益效果

[0043]

1)本发明制备方法非常简单,仅需要液态金属以及可膨胀微球即可,无需额外添加溶剂或增加液态金属强度的添加物,例如玻璃微球或金属粉即可实现将液态金属从流动状态到具有一定压缩强度的块状物态的转变。所以,本发明的产品制备方法简单,易操作,效率高,易实现产业化规模生产。

[0044]

2)本发明得到的复合材料,为一种轻质高性能液态金属电磁屏蔽泡沫复合材料。

其实现了极低的密度(0.1-0.5g/cm3),例如可以达到0.2g/cm3左右,而在此条件下,就可以实现优异的力学性能和导电以及电磁屏蔽性能(>90db)。

[0045]

3)液态金属虽然具有良好的导电和电磁屏蔽性能,但是由于其低熔点的特性导致应用上受到一定限制,本发明开拓性地采用了简单的方法,实现了液态金属从液态到固态的转变,且该固态产品具有低密度和高强度的特性,这是在液态金属领域首次实现低密度、高强度和高电磁屏蔽以及高导电性能的完美结合。

[0046]

4)本发明克服了液态金属聚合物复合材料存在加工方法单一,密度调控性差,加工过程对本体性能影响较大等问题,提供一种液态金属的加工方法,方法简单,实现了液态金属硬度、强度以及回弹性增加,且密度降低的效果。

附图说明

[0047]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0048]

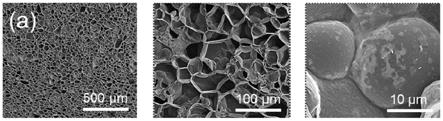

图1为所制备可膨胀微球/液态金属电磁屏蔽泡沫复合材料的sem测试结果图。

[0049]

图2为所制备可膨胀微球/液态金属电磁屏蔽泡沫复合材料的导电性能以及密度测试结果图。

[0050]

图3为实施例1-4所制备可膨胀微球/液态金属电磁屏蔽泡沫复合材料的电磁屏蔽性能测试结果图。

[0051]

图4为材料的实物照片,左图为实施例1-4中复合材料的照片,右侧为在5kg压力下的形变情况结果图,以20000倍以上的自身重量压制本发明材料也未产生形变。说明本发明的材料力学强度非常高。

[0052]

图5为是不同比例混合的液态金属和膨胀微球体系。

[0053]

图6为是液态金属泡沫的力学曲线。

具体实施方式

[0054]

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

[0055]

在本发明中,利用液态金属自身的流动特性和可膨胀微球的膨胀特性,同步实现了泡沫成型和液态金属网络化,同时有效避免了因加工过程对液态金属自身特性的影响,提供了一种新的液态金属加工方法。在加热过程中,当温度到达微球表面聚合物玻璃化转变温度之后,可膨胀微球内部烷烃气体受热膨胀,促使表面壳体胀大,微球表面的液态金属随之迁移,在密闭空间内,聚合物壳体相互挤压热熔烧结成型,同时液态金属选择性分布在微球球体的缝隙之间,最终实现轻质电磁屏蔽泡沫复合材料的制备。通过调节液态金属和可膨胀微球的比例,以及模具中复合体系的添加量,能够实现液态金属含量以及复合泡沫密度的调控。

[0056]

在本发明的技术方案中,所述的液态金属为镓、铋、铟、锡和锌中的一种或多种的合金,优选为镓铟合金、锡锌合金、铋铟锡合金、铋铟锡锌合金、镓铟锡锌合金、镓铟锡合金或镓锡锌合金。

[0057]

在本发明的一个具体实施方案中,所用的液态金属为镓铟合金,其中包含70-80wt%镓和20-30wt%铟。或者例如含75wt%镓和25wt%铟。

[0058]

在本发明的技术方案中,可膨胀微球为含有热塑性聚合物的壳和包封在其中的发泡剂。在所述可膨胀微球中,发泡剂通常为沸点不高于热塑性聚合物壳的软化温度的液体。聚合物壳的软化温度(即其玻璃化转变温度tg)优选范围为0至140℃,最优选50至120℃。在加热时,发泡剂蒸发并且由此提高了内压,同时使壳软化,导致微球明显增大。可膨胀微球膨胀时的温度称为膨胀温度,优选为80℃-250℃。

[0059]

可膨胀微球可以多种形式存在——例如,干燥的自由流动颗粒;水性浆料;或部分脱水的湿滤饼。可通过在发泡剂的存在下使烯键式不饱和单体聚合来制备可膨胀微球。各种可膨胀微球及其制备的详细描述见于例如wo2004/113613、wo2007/142593及其中引用的文献。

[0060]

包封在微球中的发泡剂的量优选为5至50重量%,或10至50重量%,15至40重量%,更优选20至35重量%,基于微球的质量计。发泡剂通常为沸点不高于热塑性聚合物壳的软玻璃转化温度的烷烃,并可包括烃如丙烷、正戊烷、异戊烷、新戊烷、丁烷、异丁烷、己烷、异己烷、新己烷、庚烷、异庚烷、辛烷、或异辛烷、或它们的混合物。除了这些化合物之外,还可使用其他种类的烃,如石油醚、或氯代或氟代烃如氯甲烷、二氯甲烷、二氯乙烷、二氯乙烯、三氯乙烷、三氯乙烯、三氯氟甲烷、全氟烃等。优选的发泡剂包括异丁烷,其单独使用或与一种或多种其他烃混合。在大气压下的沸点优选为约-50至约100℃,最优选为约-20至约50℃,更特别是约-20至约30℃。

[0061]

未膨胀的微球的粒度优选为1至500μm,优选为5至100μm。所述粒度可通过例如激光光散射法测定。术语“可膨胀微球”指的是事先未膨胀的可膨胀微球——也就是未膨胀的可膨胀颗粒。

[0062]

可膨胀微球的热塑性聚合物壳可由一种或多种可通过使烯键式不饱和单体聚合而制得的均聚物或共聚物形成。适合于此类聚合的单体的实例为丙烯酸酯,例如丙烯酸甲酯或丙烯酸乙酯;甲基丙烯酸酯,例如甲基丙烯酸甲酯、甲基丙烯酸异冰片酯或甲基丙烯酸乙酯;含有腈基的单体,例如丙烯腈、甲基丙烯腈、α-氯丙烯腈、α-乙氧基丙烯腈、富马腈或巴豆腈;乙烯基卤化物,例如氯乙烯;乙烯酯,例如乙酸乙烯酯;乙烯基吡啶;偏二卤乙烯,例如偏二氯乙烯;苯乙烯类,例如苯乙烯、卤代苯乙烯或α-甲基苯乙烯;二烯烃,例如丁二烯、异戊二烯或氯丁二烯;乙烯基醚,更特别是仅具有一个c-c双键的乙烯基醚。乙烯基醚的实例包括烷基乙烯基醚,所述烷基优选具有1至10个c原子,最优选1至5个c原子,实例为甲基乙烯基醚、乙基乙烯基醚、丙基乙烯基醚、异丙基乙烯基醚、丁基乙烯基醚、叔丁基乙烯基醚、仲丁基乙烯基醚及它们的混合物,其中特别优选甲基乙烯基醚和乙基乙烯基醚。烷基上的一个或多个氢原子可被官能团如羟基、羧酸、胺、醚等取代,实例为乙二醇乙烯基醚。同样可使用上述单体的任何所需混合物。

[0063]

所述单体优选包含至少一种甲基丙烯酸酯单体,最优选至少一种甲基丙烯酸酯如甲基丙烯酸甲酯。其在聚合物壳中的量优选为单体总量的约0.1至约80重量%,最优选为约

1至约25重量%。所述单体还优选包含至少一种偏二卤乙烯,最优选偏二氯乙烯。其在聚合物壳中的量优选为单体总量的约1至约90重量%,最优选为约20至约80重量%。最优选单体包含至少一种(甲基)丙烯酸酯单体和至少一种偏二卤乙烯单体。所述单体优选包含至少一种含腈单体,最优选至少一种选自丙烯腈和甲基丙烯腈,更特别是丙烯腈。其在聚合物壳中的量优选为单体总量的约1至约80重量%,最优选为约20至约70重量%。

[0064]

在一个有利的实施方案中,所述单体包含至少一种丙烯酸酯单体,至少一种偏二卤乙烯,以及至少一种含腈单体。所述壳的聚合物例如可为由包含以下物质的单体制得的共聚物:甲基丙烯酸甲酯,其优选量为单体总量的约0.1至约80重量%,最优选为约1至约25重量%;偏二氯乙烯,其优选量为单体总量的约1至约90重量%,最优选为约20至约80重量%;以及丙烯腈,其优选量为单体总量的约1至约80重量%,最优选为约20至约70重量%。还适用于聚合物壳的是包括以下物质的单体的共聚物:20至80重量%的丙烯腈和1至70重量%的仅有一个c-c双键的乙烯基醚,且丙烯腈和乙烯基醚的总量为烯键式不饱和单体的30至100重量%,优选为50至100重量%,或为65至100重量%。烯键式不饱和单体优选包含1至60重量%,1至50重量%,5至50重量%,或5至30重量的仅有一个c-c双键的乙烯基醚以及优选40至80重量%,最优选50至70重量%的丙烯腈,以及另外优选的甲基丙烯腈,其量优选为1至50重量%,最优选5至40重量%,以及优选此外还包含一种或多种丙烯酸酯、甲基丙烯酸酯,及它们的混合物,优选量为1至50重量%,优选为5至40重量%。

[0065]

可膨胀微球的壳优选由烯键式不饱和单体的共聚物形成,所述烯键式不饱和单体包括至少一种选自(甲基)丙烯酸酯单体、偏二氯乙烯单体、丙烯腈和乙烯基醚单体的单体。特别优选的是包含(甲基)丙烯酸烷基酯、偏二氯乙烯和丙烯腈的单体的共聚物或包含至少一种乙烯基醚单体和丙烯腈的单体的共聚物。

[0066]

热塑性聚合物壳的单体还可包括可交联的多官能单体,例如二乙烯基苯、二(甲基)丙烯酸乙二醇酯、二(甲基)丙烯酸二甘醇酯、二(甲基)丙烯酸三甘醇酯、二(甲基)丙烯酸丙二醇酯、二(甲基)丙烯酸1,4-丁二醇酯、二(甲基)丙烯酸1,6-己二醇酯、二(甲基)丙烯酸甘油酯、二(甲基)丙烯酸1,3-丁二醇酯、二(甲基)丙烯酸新戊二醇酯、(甲基)丙烯酸1,10-癸二醇酯、三(甲基)丙烯酸季戊四醇酯、四(甲基)丙烯酸季戊四醇酯、六(甲基)丙烯酸二季戊四醇酯、三(甲基)丙烯酸三烯丙基缩甲醛酯、(甲基)丙烯酸烯丙酯、三羟甲基丙烷三(甲基)丙烯酸酯、二(甲基)丙烯酸三丁二醇酯、peg-200二(甲基)丙烯酸酯、peg-400二(甲基)丙烯酸酯、peg-600二(甲基)丙烯酸酯、单丙烯酸3-丙烯酰氧基乙二醇酯、三丙烯酰缩甲醛、三烯丙基异氰酸酯、三烯丙基异氰脲酸酯、二乙烯基醚、乙二醇二乙烯基醚、二甘醇二乙烯基醚、三甘醇二乙烯基醚、四乙二醇二乙烯基醚等。特别优选的交联单体为至少三官能的,实例为三(甲基)丙烯酸季戊四醇酯、四(甲基)丙烯酸季戊四醇酯、六(甲基)丙烯酸二季戊四醇酯、三(甲基)丙烯酸三烯丙基缩甲醛酯、三羟甲基丙烷三(甲基)丙烯酸酯、三丙烯酰缩甲醛、三烯丙基异氰酸酯、和三烯丙基异氰脲酸酯。交联官能单体的量例如可为烯键式不饱和单体的0.1至10重量%,或0.1至1重量%,或0.2至0.5重量%;或1至3重量%,特别是在至少三官能单体的情况下优选0.1至1重量%,以及在双官能单体的情况下优选1至3重量%。

[0067]

除了聚合物壳和发泡剂之外,微球还可包含其他物质,例如在其制备过程中加入的物质;通常添加量为0至20重量%,优选1至10重量%。此类物质的实例为固体悬浮介质,

例如,一种或多种选自以下的物质:淀粉、交联的聚合物、琼脂胶(agargum)、衍生的纤维素(例如甲基纤维素、羟丙基甲基纤维素、羧甲基纤维素和羟乙基纤维素),二氧化硅、胶质粘土(例如白垩和膨润土)、和/或金属如al、ca、mg、ba、fe、zn、ni和mn的一种或多种盐、氧化物或氢氧化物,实例为一种或多种选自磷酸钙、碳酸钙、氢氧化镁、硫酸钡、草酸钙和铝、铁、锌、镍或锰的氢氧化物的物质。如果存在,这些固体悬浮介质通常主要位于聚合物壳的外表面。

[0068]

在本发明一些优选的实施例中,可膨胀微球优选具有带有包封于其中的发泡剂(优选异丁烷)的热塑性聚合物壳,所述微球包封了优选17至40重量%的发泡剂并且在未膨胀状态下具有5至100μm的粒度。

[0069]

在本发明一些优选的实施例中,可膨胀微球为市售产品,例如akzonobel expanceltm031du40,akzonobel expanceltm 051du40,akzonobel expanceltm 093du120中的一种或多种的组合。

[0070]

在本发明的实施例中,步骤2)中模具为具有盖子的模具,盖子上具有能够使液态金属流出的孔。在步骤2)的加热过程中,随着可膨胀微球的膨胀,模具内部的可膨胀微球和液态金属复合物的体积逐渐增加,直至充满模具,多余的液态金属从模具盖子上的孔中流出,可膨胀微球之间相互积压,在加热条件性下可膨胀微球的外壳热熔烧结成型,同时液态金属选择性分布在微球球体的缝隙之间。

[0071]

可膨胀微球/液态金属电磁屏蔽泡沫复合材料的制备方法,包括以下步骤:

[0072]

(1)可膨胀微球/液态金属电磁屏蔽复合体系的制备,包括:

[0073]

将可膨胀微球和液态金属按不同比例进行机械共混,获得可膨胀微球/液态金属复合体系。

[0074]

(2)可膨胀微球/液态金属电磁屏蔽泡沫复合材料的制备,包括:

[0075]

将一定量的可膨胀微球/液态金属复合体系加入到模具中,加盖封闭,放入烘箱中,加热膨胀,取出冷却,脱模获得可膨胀微球/液态金属电磁屏蔽泡沫复合材料。

[0076]

下面结合附图对本发明的技术方案进行详细的说明。

[0077]

实施例1可膨胀微球/液态金属泡沫复合材料的制备方法,包括以下步骤:

[0078]

(1)可膨胀微球/液态金属电磁屏蔽复合体系的制备,包括:

[0079]

将可膨胀微球(akzonobel expanceltm 031du40)和液态金属(镓铟合金,含75wt%镓和25wt%铟)按3:25比例进行机械共混15min,获得可膨胀微球/液态金属复合体系。

[0080]

(2)可膨胀微球/液态金属电磁屏蔽泡沫复合材料的制备,包括:

[0081]

将0.6g的可膨胀微球/液态金属复合体系加入到尺寸为2.5

×

1.25

×

0.4cm的模具中,加盖封闭,放入95℃烘箱中,加热膨胀60min,取出冷却30min,脱模获得可膨胀微球/液态金属电磁屏蔽泡沫复合材料。

[0082]

实施例2可膨胀微球/液态金属泡沫复合材料的制备方法,包括以下步骤:

[0083]

(1)可膨胀微球/液态金属电磁屏蔽复合体系的制备,包括:

[0084]

将可膨胀微球(akzonobel expanceltm 031du40)和液态金属(镓铟合金,含75wt%镓和25wt%铟)按3:20比例进行机械共混20min,获得可膨胀微球/液态金属复合体系。

[0085]

(2)可膨胀微球/液态金属电磁屏蔽泡沫复合材料的制备,包括:

[0086]

将0.8g的可膨胀微球/液态金属复合体系加入到尺寸为2.5

×

1.25

×

0.4cm的模具中,加盖封闭,放入95℃烘箱中,加热膨胀50min,取出冷却30min,脱模获得可膨胀微球/液态金属电磁屏蔽泡沫复合材料。

[0087]

实施例3可膨胀微球/液态金属泡沫复合材料的制备方法,包括以下步骤:

[0088]

(1)可膨胀微球/液态金属电磁屏蔽复合体系的制备,包括:

[0089]

将可膨胀微球(akzonobel expanceltm 031du40)和液态金属(镓铟合金,含75wt%镓和25wt%铟)按3:15比例进行机械共混30min,获得可膨胀微球/液态金属复合体系。

[0090]

(2)可膨胀微球/液态金属泡沫复合材料的制备,包括:

[0091]

将1.0g的可膨胀微球/液态金属复合体系加入到尺寸为2.5

×

1.25

×

0.4cm的模具中,加盖封闭,放入95℃烘箱中,加热膨胀60min,取出冷却30min,脱模获得可膨胀微球/液态金属电磁屏蔽泡沫复合材料。

[0092]

实施例4可膨胀微球/液态金属泡沫复合材料的制备方法,包括以下步骤:

[0093]

(1)可膨胀微球/液态金属电磁屏蔽复合体系的制备,包括:

[0094]

将可膨胀微球(akzonobel expanceltm 031du40)和液态金属(镓铟合金,含75wt%镓和25wt%铟)按3:25比例进行机械共混30min,获得可膨胀微球/液态金属复合体系。

[0095]

(2)可膨胀微球/液态金属电磁屏蔽泡沫复合材料的制备,包括:

[0096]

将1.21g的可膨胀微球/液态金属复合体系加入到尺寸为2.5

×

1.25

×

0.4cm的模具中,加盖封闭,放入95℃烘箱中,加热膨胀60min,取出冷却30min,脱模获得可膨胀微球/液态金属电磁屏蔽泡沫复合材料。

[0097]

对比例1可膨胀微球泡沫复合材料的制备方法,包括以下步骤:

[0098]

将0.06g的可膨胀微球(akzonobel expanceltm 031du40)加入到尺寸为2.5

×

1.25

×

0.4cm的模具中,加盖封闭,放入95℃烘箱中,加热膨胀60min,取出冷却30min,脱模获得可膨胀微球材料。

[0099]

效果例

[0100]

1、宏观及微观观察

[0101]

将实施例1-4以及对比例1所制备得到的样品通过扫描电镜进行观察。sem结果参见图1,图1为样品切面图,通过扫描电镜观察,可以看出本发明所的的复合材料孔隙非常均匀。

[0102]

图4为本发明的实物图,em/lm即为本发明包含液体金属的复合材料。可以看出本发明制备得到的产品从外观上以及实现了液态金属成型的效果。通过下图中部照片可以看出,通过切割,可以获得非常完整,没有曲向形变的立方体,这说明本发明制备得到的产品具有一定的力学强度。而右图压力测试可以看出,本发明产品能够实现5kg,即大于20000倍自身重量的重压而基本上不产生肉眼可见的形变。这完全改变了现有技术中关于液态金属产品的形态特征,现有技术中的液态金属产品虽然可能可以实现不流动,但是通过按压,依然产生类似橡皮泥的形变。而本发明的产品机械强度很高。

[0103]

图5为膨胀微球和液态金属复合体系实物图。可以看出随着液体金属比例的增加,

复合体系由粉体向液体转变。

[0104]

2、导电性能和密度测试

[0105]

分别对实施例1-4和对比例1的产品进行导电和密度测试。通过测试一定规则尺寸样品的电阻,进行体积电导率计算;通过测试一定规则尺寸样品的质量来计算样品密度。实验结果参见图2和表1,可以看出随着复合材料中液态金属含量的增加,密度和电导率也随之增加。而且从密度和电导率的比例上来看,本发明的密度非常低的条件下,例如0.225g/cm3时,即可以实现5541s/m电导率。

[0106]

3、电磁屏蔽性能测试

[0107]

分别对实施例1-4和对比例1的产品采用网络分析仪波导法进行电磁屏蔽性能的测试。实验结果参见图3和表1,可以看出液态金属复合泡沫能够实现电磁屏蔽效能的有效调控,且随着液态金属含量的增加而提升。在样品厚度仅为1mm时,复合泡沫的电磁屏蔽效能在8.2-40ghz频率范围内能够达到90db以上。以上结果表明,该复合泡沫能够实现低密度、高电磁屏蔽效能。

[0108]

表1实施例1至实施例4所制样品的电磁屏蔽性能(厚度为1mm)

[0109][0110]

4、机械性能评估

[0111]

采用压缩方式进行评估复合材料的力学性能。实验结果见图4和图6。从图4可以看出,本发明的复合材料力学强度较高。图6是复合泡沫的压缩性能测试图,从附图可以看出,液态金属复合泡沫表现出很高的压缩强度,在压缩率为10%时,压缩强度达到0.3mpa。与此同时,复合泡沫仍表现出很好的回弹性,在压缩率超过90%时,回弹率仍能保持90%以上。以上结果说明,液态金属复合泡沫兼具较高的压缩强度和回弹性。

[0112]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1