加热装置的状态监视方法、以及状态监视系统与流程

1.本发明涉及加热装置的状态监视方法、以及状态监视系统。

背景技术:

2.例如,在对玻璃原料、熔融玻璃等加热对象物进行加热时,有时候使用具备将多个发热体电连接的导电路径的加热装置(专利文献1)。在专利文献1中公开了一种检测方法,检测发热体的损伤状态,在该检查方法中,根据由多个发热体的电阻值的合计值计算出的电阻变化率,判断发热体的状态。现有技术文献专利文献

3.专利文献1:日本特开2013-035724号公报

技术实现要素:

发明所要解决的课题

4.如上所述,若针对具备电气地串联连接的多个发热体的加热装置,根据加热对象物的温度、加热对象物的周边的环境温度进行温度控制,则各发热体的电阻值伴随由温度控制引起的输出变化、发热体的温度变化而随时间经过而发生变化。因此,像上述的现有技术那样,使用由多个发热体的电阻值的合计计算出的电阻变化率来监视发热体的状态的情况下,例如、难以提高识别发热体中的火花产生的精度、难以掌握发热体产生火花的预兆等详细的状态。

5.本发明是鉴于上述情况而做出的,其目的在于,提供一种加热装置的状态监视方法、以及状态监视系统,能够良好地监视具备电气地串联连接的多个发热体的加热装置的状态。用于解决课题的手段

6.用于解决上述课题的加热装置的状态监视方法,该加热装置具备:将多个发热体电气地串联连接的导电路径;以及向所述导电路径供电的电源,所述状态监视方法包括:电位差取得工序,取得包括所述多个发热体中的至少一个发热体的导电路径部的电位差;监视信息取得工序,取得用于监视所述发热体的状态的监视信息;以及异常判断工序,根据所述监视信息取得工序中的所述监视信息判断所述导电路径部的异常;所述电位差取得工序具备:第1电位差取得工序,取得第1导电路径部的第1电位差;以及第2电位差取得工序,取得与所述第1导电路径部不同的第2导电路径部的第2电位差,所述监视信息取得工序的所述监视信息包括通过对包括所述第1电位差和所述第2电位差的多个电位差进行比较而得的比较信息。

7.根据该方法,在监视信息取得工序中,将上述的比较信息作为监视信息取得,所以能够将第1导电路径部或者第2导电路径部中包含的发热体的状态的变化作为第1电位差与第2电位差的相对变化来掌握。因此,例如、伴随加热装置的温度控制,即使各发热体的电阻

值随时间变化,能够容易地掌握第1导电路径部或者第2导电路径部中包含的发热体的状态变化。而且,在异常判断工序中,根据作为监视信息取得的上述比较信息,能够容易地判断导电路径部的异常。

8.在上述加热装置的状态监视方法中,优选所述第1导电路径部以及所述第2导电路径部的任意一方的导电路径部包括所述多个发热体中的两个以上。

9.在上述加热装置的状态监视方法中,优选所述第1导电路径部以及所述第2导电路径部均包括所述多个发热体中的两个以上。

10.根据上述方法,在监视信息取得工序中,取得基于包括两个以上的发热体的各导电路径部的电位差的监视信息,从而相比于取得基于各个发热体的电位差的监视信息的情况,能够避免监视信息的复杂化。

11.在上述加热装置的状态监视方法中,所述异常判断工序中,根据所述监视信息取得工序中的所述比较信息,判断所述第1导电路径部以及所述第2导电路径部的任一个的异常,所述异常判断工序包括:个别电位差取得工序,取得在所述异常判断工序中判断为异常的所述第1导电路径部或者所述第2导电路径部所包含的各发热体的各自的电位差;以及识别工序,根据在所述个别电位差取得工序中取得的各发热体的电位差,识别需要更换或修理的发热体。

12.根据该方法,能有效地进行发热体的交换或者修理的作业。

13.在上述加热装置的状态监视方法中,也可以在所述异常判断工序中,判断所述第1导电路径部以及所述第2导电路径部的发热体中的任一个是否有产生火花的预兆。

14.根据该方法,能够将由产生火花而引起的发热体的断裂防止于未然。

15.在上述加热装置的状态监视方法中,也可以在所述异常判断工序中,将预先取得的所述第1导电路径部的所述第1电位差设为第1初始电位差,将预先取得的所述第2导电路径部的所述第2电位差设为第2初始电位差时,对包括所述第1初始电位差和所述第2初始电位差的多个初始电位差进行比较得到初始比较信息,通过对该初始比较信息与所述监视信息取得工序的所述比较信息进行对比,从而进行所述导电路径部的异常判断。

16.根据该方法,能够考虑例如、基于各个发热体的公差等的发热体的初始性能的差异,进行导电路径部的异常判断。

17.在上述加热装置的状态监视方法中,所述加热装置用于对玻璃进行加热的用途。

18.根据该方法,能够减轻玻璃制造设备的维护的功夫和时间,能够提高玻璃的品位。

19.一种状态监视系统,监视加热装置的状态,加热装置具备:将多个发热体电气地串联连接的导电路径;以及向所述导电路径供电的电源,所述状态监视系统具备:电位差取得部,取得包括所述多个发热体中的至少一个发热体的导电路径部的电位差;监视信息取得部,取得用于监视所述发热体的状态的监视信息;异常判断部,根据由所述监视信息取得部取得的所述监视信息判断所述导电路径部的异常;所述电位差取得部具备:第1电位差取得部,取得第1导电路径部的第1电位差;以及第2电位差取得部,取得与所述第1导电路径部不同的第2导电路径部的第2电位差,所述监视信息取得部的所述监视信息包括多个电位差的比较信息,多个电位差包括所述第1电位差和所述第2电位差。发明效果

20.根据本发明,能够良好地监视具备电气地串联连接的多个发热体的加热装置的状

态。

附图说明

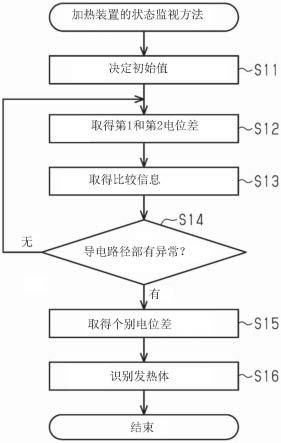

21.图1是表示实施方式中的状态监视系统的示意图。图2是表示时间与电位差的关系的曲线图。图3是表示加热装置的状态监视方法的流程图。

具体实施方式

22.下面,参照附图说明加热装置的状态监视方法、以及状态监视系统的一实施方式。另外,在附图中,为了便于说明,有时将构成的一部分夸大或简化示出。另外,对于各部分的尺寸比率,有时也与实际不同。

23.《状态监视系统》如图1所示,状态监视系统11是监视加热装置12的状态的系统。加热装置12具备:将多个发热体13电气地串联连接的导电路径14;以及向导电路径14供电的电源15。

24.在本实施方式中,作为一例,说明对玻璃进行加热的加热装置12。加热装置12还具备将玻璃原料熔融的熔融炉16。熔融炉16具有底壁17、侧壁18以及上壁19。熔融炉16能够由例如、砖等耐火物、铂或者铂合金形成。

25.熔融炉16的侧壁18具有:向熔融炉16内供给玻璃原料的供给口18a;以及使熔融炉16内的熔融玻璃mg流出的流出口18。从供给装置fd向供给口18a供给玻璃原料。从流出口18b流出的熔融玻璃mg通过配置于熔融炉16的下游侧的成形装置md而成形。

26.在熔融炉16的上壁19安装有多个发热体13。各发热体13是具备通过通电而发热的发热部13a和非发热部13b的电阻发热体。发热体13的发热部13a配置于熔融炉16内,对熔融炉16内的玻璃原料、熔融玻璃mg进行加热。发热体13的发热部13a配置于熔融玻璃mg的上方的空间。发热体13的发热部13a在与熔融玻璃mg的挥发成分接触的气氛下使用。

27.本实施方式的加热装置12中的发热体13具有u字状的发热部13a,发热体13的形状不限于此。发热部13a的形状能够变更为例如、波型形状、棒状等形状。非发热部13b具备例如、省略图示的端子等。

28.作为发热体13的发热部13a的材质,可以举出例如、二硅化钼、钼、石墨、碳化硅、镍-铬系合金、铁-铬-铝系合金、钨、铂、氧化锆、镧铬等。

29.加热装置12具备对供给到导电路径14的电力进行温度控制的温度控制部20。温度控制部20根据由省略图示的温度传感器测定的温度的测定值,例如进行反馈控制。另外,温度的测定值可以是加热对象物、即熔融玻璃mg的温度的测定值,也可以是熔融炉16的壁部温度的测定值、熔融炉16内的气氛温度的测定值。另外,电源15可以是交流电源,也可以是直流电源。

30.加热装置12的导电路径14具备多个发热体13和将多个发热体13电连接的配线。导电路径14具有第1导电路径部14a和与第1导电路径部14a不同的第2导电路径部14b。本实施方式的第1导电路径部14a具有将3个发热体13电气地串联连接的构成。第2导电路径部14b也具有将3个发热体13电气地串联连接的构成。

31.状态监视系统11具备状态监视控制部21。状态监视控制部21具备:取得第1导电路

径部14a的电位差、即第1电位差的第1电位差取得部22;取得第2导电路径部14b的电位差、即第2电位差的第2电位差取得部23;以及取得用于监视发热体13的状态的监视信息的监视信息取得部24。第1电位差是第1导电路径部14a的两端间的电位差,第1导电路径14a所具备的全部的发热体13配置于第1导电路径部14a的两端之间。第2电位差是第2导电路径部14b的两端间的电位差,第2导电路径14b所具备的全部的发热体13配置于第2导电路径部14b的两端之间。监视信息取得部24的监视信息是包括第1电位差和第2电位差的多个电位差的比较信息。

32.如图2所示,作为监视信息取得部24的比较信息的一个例子,可以举出将图2中用实线表示的第1电位差和图2中用单点划线表示的第2电位差用共用的时间轴表示的曲线图。加热装置12被温度控制部20进行温度控制,所以第1电位差以及第2电位差随时间发生变化。在此,在第1导电路径部14a以及第2导电路径部14b的各发热体13的减耗少的情况下,伴随温度控制的第1电位差以及第2电位差的变动为大致相同的变动。另一方面,若例如,第2导电路径部14b的各发热体13之中的任一个的发热体13的减耗推进,则第1电位差以及第2电位差中的第2电位差处于相对增高的趋势。

33.例如,在图2所示的曲线图中,从时间t1附近起,第1电位差以及第2电位差之中的第2电位差趋于相对增高的趋势,所以能够推断从时间t1附近起,第2导电路径部14b的各发热体13中的任一个的发热体13的减耗的推进程度增大。另外,随着时间经过,第1电位差与第2电位差之差增大,所以能够推断发热体13的减耗正在推进。而且,例如,在图2所示的时间t2,第2导电路径部14b中包含的发热体13产生火花,从而发热体13断裂。加热装置12的管理者能够通过监视比较信息来掌握发热体13产生火花的预兆。

34.本实施方式的状态监视控制部21还具备异常判断部25,异常判断部25根据监视信息取得部24中的比较信息判断第1导电路径部14a以及第2导电路径部14b的任一个的异常。状态监视控制部21还具备:个别电位差取得部26,取得在异常判断部25中判断为异常的第1导电路径部14a或者第2导电路径部14b中包含的各发热体13的各自的电位差;以及识别部27,根据在个别电位差取得工序中取得的各发热体13的电位差,识别需要更换或修理的发热体13。个别电位差取得部26通过省略图示的电位差测定装置取得各发热体13的电位差、更正确地取得各发热体13的两端间的电位差。识别部27识别使用预先决定的阈值表示电位差的异常的发热体13。

35.状态监视控制部21能够由省略图示的处理器、存储器、软件、图像表示装置等构成。

36.《加热装置12的状态监视方法》接着,参照图3所示的流程图,说明加热装置12的状态监视方法。

37.加热装置12的状态监视方法具备:决定电位差的初始值的初始值决定工序(步骤s11);取得包括至少一个发热体13的导电路径部的电位差的电位差取得工序(步骤s12);以及取得用于监视发热体13的状态的监视信息的监视信息取得工序(步骤s13)。

38.在步骤s11的初始值决定工序中,将预先取得的第1电位差设为第1初始电位差,将预先取得的第2电位差设为第2初始电位差,取得对第1初始电位差和第2初始电位差进行比较的初始比较信息。作为初始比较信息,能够使用例如、第1初始电位差相对于第1初始电位差和第2初始电位差的合计之比、第2初始电位差相对于第1初始电位差和第2初始电位差的

合计之比。另外,初始比较信息也可以是例如、第1初始电位差与第2初始电位差之比、第1初始电位差与第2初始电位差之差。

39.在步骤s11的初始值决定工序中,第1初始电位差以及第2初始电位差的取得优选在用加热装置12加热的加热对象物的温度稳定之后进行。在本实施方式的步骤s11的初始值决定工序中,优选例如、直至熔融炉16内的熔融玻璃mg的温度稳定,通过温度控制部20控制加热装置12,当熔融玻璃mg的温度在一定的时间内达到预定的温度范围内时,取得第1初始电位差和第2初始电位差。

40.在步骤s11的初始值决定工序之后,加热装置12被继续进行温度控制,并对熔融炉16内的玻璃原料以及熔融玻璃mg进行加热。

41.另外,步骤s11的初始值决定工序能够利用第1电位差取得部22、第2电位差取得部23、以及监视信息取得部24进行。

42.在步骤s12的电位差取得工序中,由第1电位差取得部22取得第1电位差,由第2电位差取得部23取得第2电位差。在步骤s13的监视信息取得工序中,由监视信息取得部24取得比较信息。作为比较信息,能够利用第1电位差相对于第1电位差和第2电位差的合计之比、第2电位差相对于第1电位差和第2电位差的合计之比。另外,作为比较信息,例如,也可以是第1电位差与第2电位差之比、第1电位差与第2电位差之差。另外,在像这样变更比较信息的情况下,同样地变更上述的初始比较信息即可。

43.加热装置12的状态监视方法还具备异常判断工序(步骤s14)、个别电位差取得工序(步骤s15)以及识别工序(步骤s16)。

44.在步骤s14的异常判断工序中,根据监视信息取得工序中的比较信息判断第1导电路径部14a以及第2导电路径部14b的任一个是否有异常。在本实施方式的步骤s14的异常判断工序中,根据在步骤s11的初始值决定工序中决定的各比率进行异常判断。具体地讲,在步骤s14的异常判断工序中,根据在步骤s11的初始值决定工序中决定的各比率,进一步决定阈值,使用该阈值进行异常判断。

45.在步骤s14的异常判断工序中,例如、在判断为第2导电路径部14b中存在异常的情况下(步骤s14:是),进入到步骤s15的个别电位差取得工序。在步骤s14的异常判断工序中没有做出具有异常的判断的情况下(步骤s14:否),反复进行步骤s12的电位差取得工序。在步骤s14的异常判断工序中,例如、能够判断在第1导电路径部14a以及第2导电路径部14b的发热体13中的任一个是否有产生火花的预兆。详细地说,在步骤s14的异常判断工序中,设定更加考虑了安全性的阈值,从而能够在发热体13产生火花前判断有异常。

46.在步骤s15的个别电位差取得工序中,取得在步骤s14的异常判断工序中判断为异常的第2导电路径部14b所包含的各发热体13的各自的电位差。作为各发热体13的各自的电位差的取得方法,例如、在步骤s14中判断为异常的情况下,在各发热体13安装电位差测定装置,测定各发热体13的两端间的电位差,从而取得电位差。在步骤s16的识别工序中,更加在步骤s15的个别电位差取得工序中取得的各发热体13的电位差,识别需要更换或修理的发热体13。

47.详细地说,在步骤s16的识别工序中,例如、在步骤s11的初始值决定工序中,预先取得各发热体13的电位差、即初始电位差,将该初始电位差与在步骤s15的个别电位差取得工序中取得的各发热体13的电位差分别进行对比。在步骤s11的初始值决定工序中,例如、

计算各发热体13的初始电位差相对于各发热体13的初始电位差的合计的比率。另外,在步骤s15的个别电位差取得工序中,例如、计算各发热体13的电位差相对于各发热体13的电位差的合计的比率。

48.在步骤s16的识别工序中,对使用根据在步骤s11的初始值决定工序中计算出的各发热体13的比率决定的阈值表示电位差的异常的发热体13进行识别。报知单元向加热装置12的管理者通报在步骤s16的识别工序中识别出的发热体13需要更换或修理。具体地讲,通过图像显示装置显示预先分配给各发热体13的号码、在各发热体13的示意图中识别特定的发热体13的记号等,从而能够容易地通报给加热装置12的管理者。

49.如上所述,在状态监视方法中,例如、能够根据发热体13产生火花的预兆,确定需要更换或修理的发热体13,所以能够将发热体13因火花而断裂防止于未然。也就是说,能够将伴随发热体13的断裂产生的发热体13的破片落下防止于未然。由此,能够节省回收发热体13的破片的时间和功夫。另外,在本实施方式中,能够防止发热体13的破片混入到熔融玻璃mg,所以能够避免因发热体13的破片混入熔融玻璃mg中而引起的故障。

50.另外,在步骤s14的异常判断工序中,在判断了第1导电路径部14a和第2导电路径部14b的任一个的异常后,对判断为异常的第1导电路径部14a或者第2导电路径部14b中包含的各发热体13的异常进行判断,所以无需始终测定各自的发热体13的电位差。因此,能够削减状态监视控制部21的负担。

51.接着,说明本实施方式的作用以及效果。

52.(1)加热装置12具备:将多个发热体13电气地串联连接的导电路径14;以及向导电路径14供电的电源15。加热装置12的状态监视方法具备:取得包括多个发热体中的至少一个发热体的导电路径部的电位差的电位差取得工序(步骤s12);以及取得用于监视发热体13的状态的监视信息的监视信息取得工序(步骤s13)。加热装置12的状态监视方法还具备根据步骤s13的监视信息取得工序中的监视信息判断导电路径部的异常的异常判断工序(步骤s14)。

53.步骤s12的电位差取得工序具备:取得第1导电路径部14a的第1电位差的第1电位差取得工序;以及取得与第1导电路径部14a不同的第2导电路径部14b的第2电位差的第2电位差取得工序。步骤s13的监视信息取得工序的监视信息包括通过对包括第1电位差和第2电位差的多个电位差进行比较而得的比较信息。

54.根据该方法,在步骤s13的监视信息取得工序中,将上述的比较信息作为监视信息取得,所以能够将第1导电路径部14a或者第2导电路径部14b中包含的发热体13的状态的变化作为第1电位差与第2电位差的相对变化来掌握。因此,例如、伴随加热装置12的温度控制,即使各发热体13的电阻值随时间变化,能够容易地掌握第1导电路径部14a或者第2导电路径部14b中包含的发热体13的状态变化。因此,能够良好地监视具备电气地串联连接的多个发热体13的加热装置12的状态。而且,在步骤s14的异常判断工序中,根据作为监视信息取得的上述比较信息,能够容易地判断导电路径部的异常。

55.(2)加热装置12中的第1导电路径部14a以及第2导电路径部14b均包括多个发热体13中的两个以上。在这种情况下,在步骤s13的监视信息取得工序中,取得基于包括两个以上的发热体13的各导电路径部的电位差的监视信息,从而相比于取得基于各个发热体13的电位差的监视信息的情况,能够避免监视信息的复杂化。因此,能够减轻取得电气地串联连

接的4个以上的发热体13的监视信息的负担。

56.(3)步骤s14的异常判断工序中,根据步骤s13的监视信息取得工序中的比较信息,判断第1导电路径部14a以及第2导电路径部14b的任一个的异常。加热装置12的状态监视方法还具备个别电位差取得工序(步骤s15),在个别电位差取得工序中,取得在步骤s14的异常判断工序中判断为异常的第1导电路径部14a或者第2导电路径部14b中包含的各发热体13的各自的电位差。加热装置12的状态监视方法还包括识别工序(步骤s16),在识别工序中,根据在步骤s15的个别电位差取得工序中取得的各发热体13的电位差,识别需要更换或修理的发热体13。在这种情况下,能够有效地进行发热体13的交换或者修理的作业。

57.(4)在步骤s14的异常判断工序中,优选判断第1导电路径部14a以及第2导电路径部14b的发热体13中的任一个是否有产生火花的预兆。在这种情况下,能够将由产生火花引起的发热体13的断裂防止于未然。

58.(5)在步骤s14的异常判断工序中,对步骤s13的监视信息取得工序的比较信息和初始比较信息进行比较,从而进行导电路径部的异常判断,初始比较信息是通过对包括第1初始电位差和第2初始电位差的多个初始电位差进行比较而得到的。在这种情况下,能够考虑例如、基于各个发热体13的公差等的发热体13的初始性能的差异,进行导电路径部的异常判断。因此,能够使异常判断的精度更高。

59.(6)加热装置12用于加热玻璃的用途,从而能够减少玻璃制造设备的维护的功夫和时间,能够提高玻璃的品位。

60.(变形例)本实施方式能按照如下方式实施。本实施方式以及以下的变形例在技术上不矛盾的范围内相互组合实施。

61.·

也可以省略步骤s11的初始值决定工序。也就是说,在步骤s14的异常判断工序中,也可以不使用在步骤s11的初始值决定工序中决定的各比率,而使用预先决定的阈值。

62.·

在步骤s14的异常判断工序中,也可以替代判断是否有发热体13产生火花的预兆,而判断发热体13有无产生火花。

63.·

也可以省略步骤s15的个别电位差取得工序以及步骤s16的识别工序,也可以在例如、具有第2导电路径部14b的第2电位差相对于第1导电路径部14a的第1电位差上升的倾向的情况下,将第2导电路径部14b的发热体13的全部更换。

64.·

第1导电路径部14a中包含的发热体13的数量可以是单个,也可以是多个。另外,第2导电路径部14b中包含的发热体13的数量可以是单个,也可以是多个。另外,第1导电路径部14a中包含的发热体13的数量与第2导电路径部14b中包含的发热体13的数量可以相同也可以不同。

65.·

加热装置12的导电路径14不限于只具有第1导电路径部14a以及第2导电路径部14b这两个导电路径部的情况,也可以具有三个以上的导电路径部。例如,在步骤s12的电位差取得工序中,还取得除第1导电路径部14a以及第2导电路径部14b以外的第3导电路径部的电位差、即第3电位差,步骤s13的监视信息取得工序的监视信息可以是包括第1电位差、第2电位差、以及第3电位差的多个电位差的比较信息。

66.·

加热装置12所具备的导电路径14的数量不限于一个,也可以变更为具有多个导电路径的加热装置。

67.·

步骤s13的监视信息取得工序的监视信息,替代将包括第1电位差和第2电位差的多个电位差直接比较得到的比较信息,也可以是通过对将第1电位差和第2电位差换算为其他值的换算值进行比较得到的比较信息。

68.·

步骤s13的监视信息取得工序的监视信息,除了上述的比较信息之外,还可以包括例如、发热体13的电阻值、电流值、发热体13的累积使用时间等信息。

69.·

加热装置12不限于对熔融炉16内的玻璃进行加热的加热装置12。例如,加热装置也可以是对熔融炉16与成形装置之间的流路内、槽内的熔融玻璃进行加热的装置等、对制造玻璃物品的制造装置的任意部位的熔融玻璃进行加热的装置。另外,加热装置也可以是对玻璃以外的加热对象物进行加热的装置。作为玻璃以外的加热对象物,可以举出例如、金属、陶瓷原料等。

70.附图标记说明11

…

状态监视系统、12

…

加热装置、13

…

发热体、14

…

导电路径、14a

…

第1导电路径部、14b

…

第2导电路径部、15

…

电源、22

…

第1电位差取得部、23

…

第2电位差取得部、24

…

监视信息取得部、25

…

异常判断部、mg

…

熔融玻璃。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1