电解铝设备工艺参数感知预测方法与流程

1.本发明涉及电解铝技术领域,特别是涉及一种铝电解设备参数监测与工艺参数感知方法。

背景技术:

2.电解铝工艺过程复杂,工艺参数众多,受环境影响大,电解槽类型众多,信息模型缺乏统一规范;设备与设备、设备与用户多方缺乏统一数据感知协议模型;车间、部门、企业多层级多角度对工艺参数管理要求侧重不同,缺乏工艺参数分部采集、融合、转换、定制推送的机制;生产过程中因设备、人员、环境等因素产生的工艺参数多态、多义、低效问题,降低不同用户角色间信息交流理解效率;生产过程中所积累的大量工艺参数未高效利用,尤其对设备运行情况分析贡献较少。

技术实现要素:

3.本发明目的是提供一种建立铝电解设备参数监测与工艺参数感知预测系统的方法,以满足实际生产中的复杂需求。

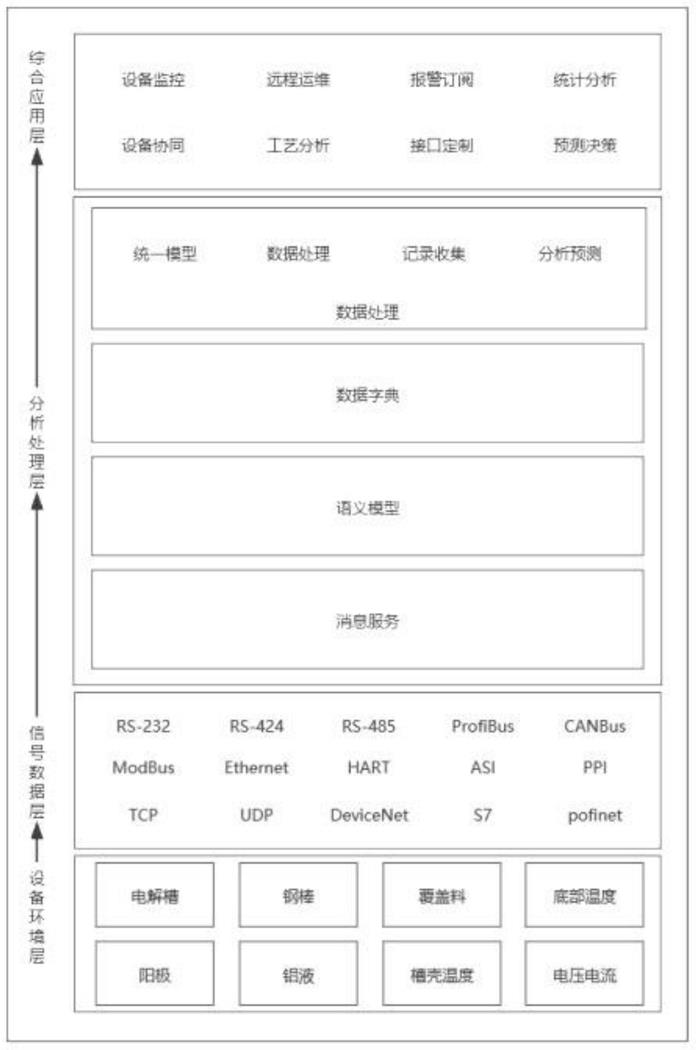

4.该方法是通过建立一种设备参数工艺参数感知预测系统实现设备参数、环境参数、工艺参数感知与预测。该系统核心主要有数据源、数据接口、核心服务、多角色应用。其中,数据源部分实现设备数据采集、环境监测、异构数据整理;数据接口部分实现异构数据融合、多模态互译、构建数据字典;核心服务部分实现统一信息模型、建立语义模型、数据订阅推送;多角色应用部分实现设备信息协同、环境感知、设备参数预测、辅助决策。

5.具体实现过程主要包括如下步骤:数据协议转换;消息队列服务;多数据源整合;语义模型转义;重要工艺参数预测;面向接口、面向设备、面向用户的应用。

6.与现有技术相比,本发明可以实现多协议、多模态工艺参数感知与预测、并建立人、机、数之间的各种复杂应用场景的核心支持平台,避免了现有分布系统或集成系统中场景模型多次构建的重复劳动,改变了信息流静态单向的缺陷,极大提高了系统信息传递的自由度,从而提高电解铝工业平台的兼容性与可扩展性,从而大幅提高生产效率。

附图说明

7.图1为电解铝工艺参数感知预测系统架构图。

具体实施方式

8.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

9.如图1所示,本发明是这样实施的:

10.(1)设备及环境参数选择:选择需要监控设备与感知的环境参数,接入物理硬件形成满足通信要求的物理连接。例如采集铝电解槽外壳某点温度,输出信号为模拟信号,用温

度补偿导线连接至温度采集卡,温度采集卡以rs485总线方式采用modbus协议传输给上位机,在上位机部署边缘计算软件。

11.(2)环境及工艺参数采集:建立环境参数与工艺参数采集信号通道,将数据接收端设置为本系统协议转换服务输入,经采用opc-ua协议转换后保存在数据仓库,统一进入分析处理层。通过边缘计算软件将modbus协议数据解析后采用opc-ua协议通过以太网传输到opc-ua服务器,通过opc-ua服务器中的实时数据采集功能,将实时结果和历史结果分别导入数据仓库。

12.(3)分析处理:对数据采集层输入的数据供给消息服务,在消息服务中根据业务需要选择性进行信息模型实例化、语义模型转换、数据字典索引,根据需要对部分重要工艺参数统计分析、预测,形成推荐策略。对实时采集的温度值根据需要定义成为消息,如{tx:{20210905001208:23,unit:’degree’}}即可表示测量点tx处2021年9月5日0点12分8秒时刻温度为23摄氏度,根据时间序列数据采用lstm算法可实现某时刻温度值。单独为此功能开启服务service(perdict(tx))。

13.(4)定制订阅:用户、设备、其他系统根据需要定制个性化信息订阅目录,同时配置相关推送参数,达到数据动态流动。用户或设备在消息服务器中建立一个特定连接后主动发送service.predict.tx{time:a,period:b},可收到a时刻tx的预测值或每个b毫秒之后预测一次顺延a时刻对应的tx温度值。此类型的订阅对用户、设备、接口均适用。

14.(5)综合应用:对数据完成采集、转换、解析、分析处理后,可实现设备监控、设备协同、远程运维、工艺分析、信息订阅、数据接口定制、统计分析、决策推荐共8类应用,用户在分类中生产自定义应用,应用中的业务、数据、规则采用选择的方式确定,最终生成个性化应用实例。如对tx温度进行实时观测,用户可在观察窗口选择铝电解槽模型中tx点的定义名称,选择观察更新周期后用户界面将以设定时间更新,并形成温度曲线。

15.最后实现电解铝设备工艺参数感知预测。以某点温度采集预测的实例也已经实现。

16.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种电解铝设备工艺参数感知预测方法,其特征在于:包括:采用opc-ua协议对所有采集数据进行转换并精准传输,同时适配多种多个数据源,面向设备、用户、算法同时提供包括感知预测、语义模型建立、个性化数据订阅在内的服务,最终建立一种铝电解设备参数监测与工艺参数感知预测系统。2.根据权利要求1所述的电解铝设备工艺参数感知预测方法,其特征在于包括如下步骤:数据协议转换;消息服务;多数据源整合;语义模型转义;重要工艺参数预测;面向接口、面向设备、面向用户的应用。3.根据权利要求2所述的电解铝设备工艺参数感知预测方法,其特征在于:数据协议转换是将包括rs-232、rs-424、rs485、profibus、canbus、modbus、hart、asi、ppi、s7在内的现有常用工业通讯协议通过opc-ua协议进行跨平台、高可靠性的实时传输,提高单点信号时序正确性。4.根据权利要求2所述的电解铝设备工艺参数感知预测方法,其特征在于:消息服务是将设备参数、环境参数、工艺参数实时值与预测值根据用户自行选择的结果进行动态封装,并根据用户要求个性化传输;不同层级用户可向下透视低层用户所定义的间接数据,同时可添加公有的直接数据,根据用户自行选择的结果进行动态封装,并根据用户要求按时传输;数据服务面向用户、设备、接口实现数据根据需要动态开闭、自行流动,形成自定义使用场景和信息模型,以此提高系统数据交互效率。5.根据权利要求2所述的电解铝设备工艺参数感知预测方法,其特征在于:重要工艺参数预测是根据用户选择对重要工艺参数进行相关性分析,以历史数据为基础指导建立数据集,在系统提供的多种方法中根据效果择优选择,完成离线学习、在线使用、在线优化的过程实现预测,并对预测结果加入语义模型,或个性化订阅。6.根据权利要求2所述的电解铝设备工艺参数感知预测方法,其特征在于:面向接口、面向设备、面向用户的应用是订阅数据可以同时面向接口、用户或设备,在系统扩展中满足不同层次需要,最终以应用或服务实例为载体自动生成。

技术总结

本发明公开了一种电解铝设备工艺参数感知预测方法,包括:通过对现有多系列电解槽数据整体,建立一种满足多个系列电解槽统一信息模型;通过基于OPC-UA协议体系实现复杂协议设备信息协同感知;通过建立工艺参数语义模型实现多模态工艺参数转换;通过历史工艺参数分析实现后续短期工艺参数预测。本发明可为电解铝企业工艺过程高效管理提供一种行之有效的系统建立方法。统建立方法。

技术研发人员:闫朝宁 颜非亚 路辉 黄若愚 谭善伟 敖宇 李建华

受保护的技术使用者:贵阳铝镁设计研究院有限公司

技术研发日:2021.11.10

技术公布日:2022/4/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1