高剥离力、耐老化的复合表皮的制作方法

1.本实用新型涉及一种高剥离力、耐老化的复合表皮。

背景技术:

2.目前汽车门板内饰的复合表皮中的海绵通常采用聚酯型海绵或者聚醚型海绵,指标要求海绵在40~60kg/m3密度时,复合材料常态下的剥离力不小于10n/5cm。使用聚酯型海绵时,可以直接通过火焰复合的加工方式把pvc和无纺布进行贴合,聚酯型pu海绵物理性能优越,但是聚酯型pu海绵的耐老化性能较差,在高温高湿条件下其相关的力学性能(拉伸强度、断裂伸长率)会下降40%

‑

50%,同时聚酯型pu海绵需要用高压设备发泡,对发泡工艺要求高、成本高;因对发泡工艺要求高,所以容易产生瑕疵品,导致产品得材率低。使用聚醚型海绵时,需要添加火焰复合剂,通过火焰复合的加工方式将pvc和无纺布进行贴合,聚醚型海绵具有较好的耐老化性能,在高温高湿条件下,其相关的力学性能基本无太大影响;但是聚醚型海绵贴合后要产生符合要求的剥离力,则需要增加相对多的量的火焰复合剂,而火焰复合剂中含有大量小分子物质易挥发,导致生产的海绵具有较大的气味和较高的voc总量,影响车内环境。

3.而随着消费水平的不断发展,人们对汽车内饰材料的性能要求越来越高;由于全球四季气候差异较大,对汽车存放条件以及气候的适应性要求也越来越高。所以对海绵材料的要求需要既能满足剥离力要求又要耐老化性能好、气味低。

4.现有技术中评价聚氨酯海绵的耐老化性能,通常在90℃、(100

‑

6)%相对湿度的条件下湿热老化200h,然后进行拉伸强度、断裂伸长率的测试,测试标准为din en iso 1798:2008。

5.气味测试标准可依据pv 3900

‑

2000进行气味等级评价,气味评分分为1至6个等级,评分等级越低,气味越低;其中3级为“有明显气味,但仍无干扰性”、3.5级为“有气味,但无干扰性”、4.0

‑

级为“有明显气味,不令人反感”、4.0级为“有干扰性气味,令人反感”、4.5级为“有强烈的干扰性气味”。

6.中国实用新型专利cn201520081065.3公开了一种火焰复合海绵,包括海绵本体,海绵本体内复合有多层网状片层,海绵本体上表面和下表面分别通过火焰复合有上织布层和下织布层,上织布层和下织布层周边设有包边,所述网状片层为网格布、纱布或钢丝布,所述海绵本体是由聚醚、反应型阻燃剂与多异氰酸酯发泡而成。本实用新型中,复合海绵是聚醚型的聚氨酯海绵,火焰复合时需要添加大量的火焰复合助剂才能满足剥离力的要求,导致制备得到的海绵的气味高。

技术实现要素:

7.本实用新型所要解决的技术问题是,现有技术中存在汽车门板用复合表皮剥离力高时,不能同时满足耐老化性能好、气味低的问题,提供一种新的高剥离力、耐老化的复合表皮,该复合表皮可以具有较高的剥离力时同时具有优异的耐老化性能、低气味的优点。

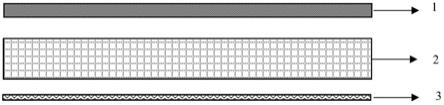

8.为解决上述技术问题,本实用新型采用的技术方案如下:一种高剥离力、耐老化的复合表皮,其特征在于,自上而下依次包括pvc层1、pu海绵层2和无纺布层3;其中,

9.所述的pvc层1的一面与pu海绵层2的一面通过火焰复合贴合;pvc为聚氯乙烯人造革;

10.所述的pu海绵层2为聚氨酯火焰复合海绵;pu海绵层2的另一面与无纺布层3 的一面通过火焰复合工艺贴合;

11.所述的无纺布层3选自水刺无纺布、针刺无纺布或纺粘无纺布中的一种。

12.上述技术方案中,优选地,所述的聚氨酯火焰复合海绵老化后的拉伸强度为150~200kpa,断裂伸长率不小于200%;在90℃、(100

‑

6)%相对湿度的条件老化200h后,拉伸强度为 120~160kpa,断裂伸长率不小于160%。

13.上述技术方案中,优选地,所述的聚氨酯火焰复合海绵由组分i和组分ii组成,组分 i与组分ii的重量份数比为100:20~60,其中组分i中以重量份数计包括聚醚多元醇a:30~ 60份,聚醚多元醇b:30~60份,聚合物多元醇c:10~40份,水:1~5份,胺类催化剂: 0.1~1份,锡类催化剂:0.1~1份,泡沫稳定剂:0.5~2份,阻燃剂:2~12份,火焰复合剂:0.5~5份;组分ii以重量份数计包括异氰酸酯20~60份;其中,聚醚多元醇a分子量为1000~3000,不饱和度为0.01~0.2mmol/g,官能度为2~4;聚醚多元醇b的分子量为 1300~2800,不饱和度为0.01~0.2mmol/g,官能度2~4,其中聚醚多元醇b是一种含有酯键结构的聚醚多元醇,聚醚多元醇b以小分子醇为起始剂,由环氧烷烃和小分子有机酸共聚而成,聚醚多元醇b中酯键含量以重量百分数计为3~15%;聚合物多元醇c的分子量为 4000~7000,官能度为2~4,固含量为28%~50%;异氰酸酯选自2,6

‑

二甲基苯基二异氰酸酯或2,4

‑

二甲基苯基二异氰酸酯中的至少一种。

14.上述技术方案中,优选地,所述的聚氨酯火焰复合海绵的制备方法,包括如下步骤:

15.1)制备聚醚多元醇b:(1)100重量份数的小分子醇与500~900重量份数的环氧烷烃反应形成低分子聚醚多元醇,反应时间6~10h,反应温度100~120℃;(2) 步骤1中制备得到的低分子聚醚多元醇100份与50~150重量份数的小分子有机酸聚合反应形成多元醇i,反应时间4~8h,反应温度110~130℃;(3)步骤2 中制备得到的多元醇i100份与50~200重量份数的环氧烷烃反应形成聚醚多元醇b,反应时间6~10h,反应温度110~135℃;

16.2)制备组分i:在容器a中按照重量份数计算,加入聚醚多元醇a:30~60份,聚醚多元醇b:30~60份,聚合物多元醇c:10~40份,水:1~5份,胺类催化剂: 0.1~1份,锡类催化剂:0.1~1份,泡沫稳定剂:0.5~2份,阻燃剂:2~12 份,火焰复合剂:0.5~5份,均匀搅拌,搅拌速度为2000~3000rpm/min,混合物料温度为20~30℃;

17.3)制备组分ii:在容器a中加入异氰酸酯重量份数为20~60份,搅拌4~6秒得到物料ⅰ,搅拌速度为2000~4000rpm/min;

18.4)将物料ⅰ快速倒入发泡箱中熟化,熟化时间为10~72小时,熟化后制备得到聚氨酯火焰复合海绵。

19.上述技术方案中,优选地,所述的pvc层1的厚度为0.8~1.3mm。

20.上述技术方案中,优选地,所述的pu海绵层2的厚度为2~8mm。

21.上述技术方案中,优选地,所述的无纺布层3的厚度为0.1~0.6mm。

22.本实用新型提供的高剥离力、耐老化的复合表皮,通过使用新型材料的聚氨酯火焰复合海绵与pvc层和无纺布层进行火焰贴合,因为新型的聚氨酯火焰复合海绵具有醚键和酯键,能够皆具有聚酯型海绵和聚醚型海绵的特点。跟皮革、无纺布火焰复合时,只需添加少量的火焰复合剂就能使制备得到的复合表皮具有较高的剥离力(剥离力15.5n/5cm);同时聚氨酯火焰复合海绵制备简单,耐老化性能优异(老化前,拉伸强度200n;断裂伸长率220%,老化后,拉伸强度160n;断裂伸长率180%)、气味低(3.7级),得材率高、成本低取得了较好的技术效果。

附图说明

23.附图1是高剥离力、耐老化的复合表皮示意图。

24.附图1中,1为pvc层,2为pu海绵层,3为无纺布层。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

26.【实施例1】

27.一种高剥离力、耐老化的复合表皮,自上而下依次为,pvc层1(厚度1.1mm)、聚氨酯火焰复合海绵层2(厚度3mm)、水刺无纺布层3(厚度0.3mm),pvc层1和无纺布层3 分别通过火焰复合工艺与聚氨酯火焰复合海绵层2进行贴合。

28.聚氨酯火焰复合海绵的制备方法如下:

29.聚醚多元醇a1:分子量为2000,不饱和度为0.01mmol/g,官能度为2;

30.聚醚多元醇b1:分子量为1400,不饱和度为0.011mmol/g,官能度2,聚醚多元醇b 的酯键含量重量百分数计为7.6%;

31.聚合物多元醇c1:分子量为6000,官能度为3,固含量为45%;

32.a)制备组分i:在容器a中按照重量份数计算,加入聚醚多元醇a1:30份,聚醚多元醇b1:50份,聚合物多元醇c1:20份,水:2.25份,二甲基苄胺:0.17份,二乙基环己胺,0.18份,二月桂酸二丁基锡:0.12份,si

‑

2302:0.7份,yk

‑

68le:5份,fle

‑

200lf: 1.5份,均匀搅拌,搅拌速度为2500rpm/min,混合物料温度为25℃;

33.b)制备组分ii:在容器a中加入重量百分数为80%的2,4

‑

二甲基苯基二异氰酸酯和 20%重量百分数为2,6

‑

二甲基苯基二异氰酸酯的混合物重量份数为28份,搅拌6秒钟得到物料ⅰ,搅拌速度为3000rpm/min;

34.c)将物料ⅰ快速倒入发泡箱中熟化,熟化时间为48小时,熟化后制备得到聚氨酯火焰复合海绵。聚氨酯火焰复合海绵层的物理特性见表1,其火焰复合后的表皮质量检测数据见表 2。

35.【实施例2】

36.一种高剥离力、耐老化的复合表皮,自上而下依次为,pvc层1(厚度1.2mm)、聚氨酯火焰复合海绵层2(厚度3mm)、水刺无纺布层3(厚度0.4mm);pvc层1和无纺布层3 分别通过火焰复合工艺与聚氨酯火焰复合海绵层2进行贴合。

37.聚氨酯火焰复合海绵的制备方法参照实施例1,各组分配方都不变,只是将火焰复合剂 fle

‑

200lf添加2.0份;聚氨酯火焰复合海绵层的物理特性见表1,其火焰复合后的表皮质量检测数据见表2。

38.【比较例1】

39.一种复合表皮,自上而下依次为,pvc层(厚度1.2mm)、聚酯型pu海绵层(厚度3mm)、针刺无纺布(厚度0.3mm);pvc层和无纺布层分别通过火焰复合工艺与聚酯型pu海绵进行贴合。聚酯型pu海绵层的物理特性见表1,其火焰复合后的表皮质量检测数据见表2。

40.【比较例2】

41.一种复合表皮,自上而下依次为,pvc(厚度1.2mm)、聚醚型pu海绵(厚度3mm)、水刺无纺布(厚度0.3mm);pvc层和无纺布层分别通过火焰复合工艺与聚醚型pu海绵进行贴合。聚醚型pu海绵层的物理特性见表1,其火焰复合后的表皮质量检测数据见表2。

42.表1实施例1~2及对比例1~2中pu海绵层的物理特性

[0043][0044]

pu海绵层的拉伸强度、断裂伸长率的测试标准为din en iso 1798:2008;老化条件为在90℃、(100

‑

6)%相对湿度的条件下湿热老化200h。

[0045]

表2实施例1~2以及比较例1~2的复合表皮的质量检测数据

[0046]

[0047][0048]

复合表皮的耐老化测试的检测标准及方法为vw tl496:2016/试样在(90

±

2)℃和(98

ꢀ±

2)%相对湿度下老化216h,然后进行评价。

[0049]

剥离力测试的检测标准及方法为气候交变按照pv2005。取样宽50mm,长200mm,经、纬向各10块,用于测试气候交变后剥离强力,剥离测试方法din 53357

‑

2003。

[0050]

由表2可知,通过采用新型聚氨酯火焰复合海绵进行火焰复合制备得到的复合表皮的能皆具有聚醚型聚氨酯海绵和聚酯型聚氨酯海绵的优点特性,与聚醚型聚氨酯海绵在使用同等火焰复合剂的条件,实施例1和实施例2具有符合门板要求的剥离力;而与聚酯型聚氨酯海绵相比,能够拥有较好的耐老化性能,经过老化后,拉伸强度和断裂伸长率与常规条件下相比只下降了20%;本实用新型的复合表皮在汽车门板内饰的应用中取得了较好的技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1