有机电子装置用封装材料及包含其的有机电子装置的制作方法

1.本发明涉及有机电子装置用封装材料及包含其的有机电子装置,更详细地,涉及如下的有机电子装置用封装材料及包含其的有机电子装置,即,清除及阻隔水分、杂质等引起不良的物质,以使其不接近有机电子装置,在不引起去除水分时发生的层间剥离现象的同时,具有耐湿性及耐热性优秀的效果,在薄膜封装工序(thin film encapsulation)中,即使在常温下,也使得有机电子装置与封装材料之间的贴合很优秀。

背景技术:

2.有机发光二极管(oled:organic light emitting diode)为发光层由薄膜的有机化合物形成发光二极管,利用了电流通过有机荧光化合物使发出光的电致发光现象。这种有机发光二极管通常通过红(red)、绿(green)、蓝(blue)三色独立像素方式、色彩转换方式(ccm)、彩色滤光方式等来实现主要色彩,根据所使用的发光材料所包含的有机物质的分子量分为低分子有机发光二极管和高分子有机发光二极管。并且,可以根据驱动方式分为被动型驱动方式和主动型驱动方式。

3.这种有机发光二极管具有基于自发光的高效率、低电压驱动、驱动简单等特征,具有能够显示高画质影像的优点。并且,还可以期待应用于利用有机物的柔软性的柔性显示器及有机电子器件中。

4.有机发光二极管制备成以薄膜的形态在基板(substrate)上层叠作为发光层的有机化合物的形态。但是,有机发光二极管所使用的有机化合物对杂质、氧气及水分非常敏感,具有易于因暴露于外部或者因水分、氧气的渗透而劣化的问题。这种有机物的劣化现象会给有机发光二极管的发光特性带来影响,缩短其寿命。为了防止这种现象,需要用于防止氧气、水分等流入有机发光二极管内部的薄膜封装工序。

5.如上所述,薄膜封装工序是为了防止有机发光二极管的有机层的有机化合物的劣化,需要封装(encapsulation)的对象是有机发光二极管的显示板(display panel),在显示板中,直接贴合封装材料的部分是基板(substrate)。

6.以往,将金属罐或玻璃加工为具有槽的盖形态,以粉末的形态搭载用于吸收水分的干燥剂,但这样的方法只能以在有机电子装置以所希望的水平透湿的程度去除水分,无法同时具有阻隔水分、杂质等不良原因物质并使其不接近有机电子装置,无法同时具有防止去除水分时可能发生的层间剥离现象、耐湿性及耐热性优秀的效果。

7.另一方面,为了贴合(=封装)有机发光二极管与封装有机发光二极管的封装材料,薄膜封装工序通常在约40℃~60℃的较高的温度下进行工序。

8.然而,存在需为了将工序温度设定在约40℃~60℃而提高温度且为了进行之后的工序而重新降低温度等的工序效率差的问题。并且,若在40℃~60℃的温度下进行薄膜封装工序,则会因由为了向贴合封装材料的基板和封装材料赋予刚性而粘贴的金属材料形成的基材之间的热膨胀系数(cte)差而产生弯曲。

9.因此,需要开发与以往不同的如下技术,即,能够在常温下向基板(玻璃)贴合封装

材料,并且,呈现出优秀的封装材料的性能(水分渗透长度、体积膨胀评价、耐热性评价、耐久性评价)及粘结力,以使贴合的封装材料在常温下发挥作为封装材料的功能。

10.现有技术文献

11.专利文献

12.专利文献1:韩国公开专利第10-2006-0030718号(公开日:2006年04月11日)

技术实现要素:

13.技术问题

14.本发明用于解决上述问题,本发明的目的在于提供如下的有机电子装置用封装材料及包含其的有机电子装置:清除及阻隔水分、杂质等引起不良的物质,以使其不接近有机电子装置,在不引起去除水分时发生的层间剥离现象的同时,具有耐湿性及耐热性优秀的效果,在薄膜封装工序中,即使在常温下,也使得有机电子装置与封装材料之间的贴合很优秀。

15.技术方案

16.为了解决上述问题,本发明的有机电子装置用封装材料可包括封装树脂层,上述封装树脂层包含封装树脂、增粘剂及吸湿剂。

17.作为本发明的一优选实施例,本发明的封装树脂层可以满足下述关系式1:

18.关系式1

19.65≤a-b≤125

20.在上述关系式1中,a表示固化的封装树脂层的去离子水接触角(

°

),b表示固化的封装树脂层的湿润性(mn/m)。

21.作为本发明的一优选实施例,上述关系式1中的a可以为80

°

~110

°

,b可以为-10mn/m~15mn/m。

22.作为本发明的一优选实施例,本发明的封装树脂层还满足下述条件(1)及条件(2)。

23.条件(1):100≤i≤300

24.条件(2):500≤j

25.在上述条件(1)中,i为根据astm d2979标准(probe tack test)检测的固化的封装树脂层的粘着力(tack force,gf)。

26.在上述条件(2)中,j为利用万能材料试验设备检测的固化的封装树脂层的抗剪强度(shear strength,gf/6mm)。

27.作为本发明的一优选实施例,本发明的封装树脂层可包括:第一封装树脂层;以及第二封装树脂层,形成于上述第一封装树脂层的一面。

28.作为本发明的一优选实施例,相对于100重量份的封装树脂,本发明的第一封装树脂层可以包含70重量份~176重量份的增粘剂。

29.作为本发明的一优选实施例,相对于100重量份的封装树脂,本发明的第二封装树脂层可以包含57重量份~107重量份的增粘剂及110重量份~205重量份的吸湿剂。

30.作为本发明的一优选实施例,本发明的封装树脂包含由下述化学式1表示的化合物。

31.化学式1

[0032][0033]

在上述化学式1中,r1为氢原子、c3~c

10

的直链型烯基或者c4~c

10

的支链型烯基,n为满足重均分子量为30000~1550000的有理数。

[0034]

作为本发明的一优选实施例,本发明的第一封装树脂层及第二封装树脂层还可以分别单独包含选自固化剂及紫外线引发剂中的一种以上。

[0035]

作为本发明的一优选实施例,相对于100重量份的封装树脂,本发明的第一封装树脂层可以包含28重量份~52重量份的固化剂及1.64重量份~3.06重量份的紫外线引发剂。

[0036]

作为本发明的一优选实施例,相对于100重量份的封装树脂,本发明的第二封装树脂层可以包含6.36重量份~11.82重量份的固化剂及1.27重量份~2.37重量份的紫外线引发剂。

[0037]

作为本发明的一优选实施例,本发明的第一封装树脂层的固化剂可以包含双官能团丙烯酸酯类固化剂及单官能团丙烯酸酯类固化剂。

[0038]

作为本发明的一优选实施例,本发明的第二封装树脂层的固化剂可以包含双官能团丙烯酸酯类固化剂。

[0039]

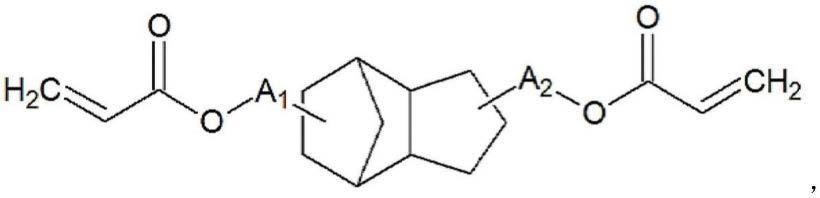

作为本发明的一优选实施例,上述双官能团丙烯酸酯类固化剂可以为由下述化学式2表示的化合物。

[0040]

化学式2

[0041][0042]

在上述化学式2中,a1及a2分别单独为-ch

2-、-ch2ch

2-、-ch2ch2ch

2-、-ch2ch2ch2ch

2-或者-ch2ch2ch2ch2ch2ch

2-。

[0043]

作为本发明的一优选实施例,上述单官能团丙烯酸酯类固化剂可以包含选自由丙烯酸四氢糠基酯(tetrahydrofurfuryl acrylate)、已内酯丙烯酸酯(caprolactone acrylate)、丙烯酸十二烷基酯(lauryl acrylate)、丙烯酸异癸酯(isodecyl acrylate)、丙烯酸三甲基环己酯(trimethyl cyclohexyl acrylate)、丙烯酸异冰片酯(isobornyl acrylate)、2-(2-乙氧基乙氧基)丙烯酸乙酯(2-(2-ethoxyethoxy)ethyl acrylate)、丙烯酸(5-乙基-1,3-二氧六环-5-基)甲酯((5-ethyl-1,3-dioxan-5-yl)methyl acrylate)、2-(邻苯基苯氧基)乙基丙烯酸酯(2-(o-phenylphenoxy)ethyl acrylate)、丙烯酸苄酯(benzyl acrylate)、甲基丙烯酸苄酯(benzyl methacrylate)及丙烯酸联苯甲酯(biphenylmethyl acrylate)组成的组中的一种以上的化合物。

[0044]

作为本发明的一优选实施例,本发明的第一封装树脂层的固化剂能够以1∶5.25~

1∶9.75的重量比包含上述双官能团丙烯酸酯类固化剂及上述单官能团丙烯酸酯固化剂。如上所述,若第一封装树脂层包含单官能团丙烯酸酯类固化剂,比起单独使用双官能团丙烯酸酯类固化剂的情况,会或多或少降低固化密度,因此可以在本发明中成为用于实现在常温下的贴合性的一个因素。

[0045]

作为本发明的一优选实施例,本发明的第一封装树脂层及第二封装树脂层可以具有1∶2.8~1∶5.2的厚度比。

[0046]

作为本发明的一优选实施例,本发明的第一封装树脂层可形成1μm~20μm的厚度。

[0047]

作为本发明的一优选实施例,本发明的第二封装树脂层可形成30μm~60μm的厚度。

[0048]

另一方面,本发明的有机电子装置可包括:基板;有机电子装置,形成于上述基板的至少一面;以及本发明的有机电子装置用封装材料,用于封装上述有机电子装置。

[0049]

以下,详细说明本发明中使用的术语。

[0050]

本发明中使用的术语“吸湿剂”可以通过范德华力等物理结合或者化学结合来使水分吸附于吸湿剂的界面,而且包括所有不因水分的吸附而改变物质成分的水分吸附物质以及通过化学反应吸附水分并生成新物质的水分吸附物质。

[0051]

并且,本发明中使用的术语“常温”指10℃~40℃的温度,优选地,指15℃~35℃的温度,更优选地,指18℃~30℃的温度。

[0052]

发明的效果

[0053]

本发明的有机电子装置用封装材料在常温下也表现出与有机电子装置的优秀的贴合性,因此使用封装材料封装有机电子装置的工序效率性非常优秀。

[0054]

本发明的有机电子装置用封装材料可以在阻隔氧气、杂质、水分的同时有效去除水分,显著阻止透湿的水分到达有机电子装置的情况,从而可以显著提高有机电子装置的寿命及耐久性。

[0055]

并且,在不引起去除水分时可能发生的层间剥离现象的同时,具有耐湿性及耐热性优秀的效果。

附图说明

[0056]

图1为本发明一优选实施例的能够在常温下贴合的有机电子装置用封装材料的剖视图。

[0057]

图2为本发明一优选实施例的有机电子装置的剖视图。

具体实施方式

[0058]

以下,参照附图详细说明本发明的实施例,以使本发明所属技术领域的普通技术人员能够轻松实施本发明。可通过多种不同的实施方式实施本发明,本发明并不限定于在此说明的实施例。为了明确说明本发明,在附图中省略了与说明无关的部分,在说明书全文中,相同或相似的结构要素采用相同的附图标记。

[0059]

参照图1,本发明的有机电子装置用封装材料可以包括封装树脂层10。

[0060]

本发明的封装树脂层10可以由包含封装树脂、增粘剂及吸湿剂40'、40"的减压粘合剂组合物形成。

[0061]

本发明的封装树脂层10的特征在于,满足下述关系式1。

[0062]

关系式1:

[0063]

65≤a-b≤125

[0064]

在上述关系式1中,a表示固化的封装树脂层的去离子水接触角(

°

),b表示固化的封装树脂层的湿润性(mn/m)。

[0065]

上述关系式1的接触角a及湿润性b表示亲水性的程度,接触角a与亲水性呈反比,湿润性b与亲水性呈正比。

[0066]

更具体地,由于有机电子装置的基板通常具有亲水性,因此,封装树脂层的亲水性程度越大,密着力越高,从而可以在实现常温贴合性方面表现出有利的倾向。另一方面,若密着力过高,则在常温贴合结束之前,将导致气泡被关在封装树脂层中,从而会发生气泡陷阱(trap)现象,当水分等从外部向有机电子装置渗透时,气泡将成为水分等的渗透途径,具有降低封装树脂层的问题,因此需要适当调节密着力。

[0067]

为了调节封装树脂层亲水性的程度,本发明人经过多次研究导出了与接触角a及湿润性b之间的关系相关的关系式1,确认到当满足上述关系式1时,可以实现所希望的封装树脂层的常温贴合性,进而可以在常温下贴合后具有优秀的常温粘结力并表现出优秀的封装材料性能,从而完成本发明。

[0068]

具体地,当在本发明中评价常温粘结力时,优选地,在常温下的与有机电子装置的基板之间的粘结力可以为6000gf/25mm以上,更优选地,可以为8000gf/25mm以上,最优选地,可以为10000gf/25mm以上(具体评价方法参照以下的实验例)。

[0069]

如上所述,在本发明中,当封装树脂层的“接触角a-湿润性b”的值满足65至125的范围值时,将提高与基板之间的密着力并提高常温贴合性及常温粘结力,同时,为了防止气泡陷阱现象,优选地,满足下述关系式1。若a-b小于65,则会因面板可靠性不足而出现降低有机电子装置寿命的问题,若大于125,则会出现面板贴合质量不良的问题。

[0070]

关系式1:

[0071]

65≤a-b≤125

[0072]

上述关系式1中的a可以为80

°

~110

°

,若a小于80

°

,则会出现耐湿性下降的问题,若大于110

°

,则会出现在贴合于面板(panel)时阻隔效果不良的问题。

[0073]

上述关系式1中的b可以为-10mn/m~15mn/m,若b小于-10mn/m,则会因与面板之间的密着力不足而出现贴合性下降的问题,若大于15mn/m,则会因低固化密度而出现对温度及湿度变化的抵抗力下降的问题。

[0074]

进而,本发明的封装树脂层10还可以满足下述条件(1)及条件(2)。

[0075]

条件(1):100≤i≤300,优选地,150≤i≤250,更优选地,180≤i≤230。

[0076]

在上述条件(1)中,i为根据astm d2979标准(探针粘性测试(probe tack test))检测的固化的封装树脂层的粘着力(gf),若i小于100,则会在贴合工序中出现因滑动引起的排列(align)不良的问题,若大于300,则会有因封装树脂层的高粘着性(tackiness)而在贴合工序中出现不良的问题。

[0077]

条件(2):500≤j,优选地,1000≤j≤9000,更优选地,4000≤j≤7000。

[0078]

在上述条件(2)中,j为利用万能材料试验设备检测的固化的封装树脂层的抗剪强度(gf/6mm),若j小于500,则会因粘结力降低而出现排列不良及界面剥离的问题。

[0079]

首先,优选地,本发明的封装树脂使用固化时的固化密度不太高的封装树脂,已能够实现常温贴合性。例如,可以为聚烯烃类树脂,聚烯烃类树脂可以包含选自聚乙烯、聚丙烯、聚异丁烯(polyisobutylene)等的聚(c2~c6)烯烃树脂以及使乙烯、丙烯和/或二烯类化合物共聚而成的无规共聚物树脂中的一种或2种以上。

[0080]

举一优选例,封装树脂可以包含由下述化学式1表示的化合物。

[0081]

化学式1:

[0082][0083]

在上述化学式1中,r1可以为氢原子、c3~c

10

的直链型烯基或者c4~c

10

的支链型烯基,优选地,r1可以为氢原子、c4~c8的直链型烯基或者c4~c8的支链型烯基。

[0084]

并且,随着化学式1的r1选择为氢原子、c3~c

10

的直链型烯基或者c4~c10的支链型烯基,可靠性可以更加优秀。

[0085]

并且,在化学式1中,n可以为满足重均分子量为30000~1550000的有理数,优选地,可以为满足重均分子量为40000~1500000的有理数。若重均分子量小于30000,则会因模量降低而出现面板下垂的现象,会出现耐热性降低的问题,会出现因吸湿剂的填充性降低而降低可靠性的问题,会出现机械物性降低的问题,会出现因弹性降低引起的吸湿剂体积膨胀而导致与基材之间的翘起现象。并且,若重均分子量大于1550000,则会出现因湿润性降低而导致与基材之间的粘结力降低的问题,会出现因模量增加而导致针对面板的贴合性降低的问题。

[0086]

并且,在通过下述检测方法检测时,由上述化学式1表示的化合物可以具有100℃~140℃的晶化温度,优选地,可以具有110℃~130℃的晶化温度,更优选地,可以具有115℃~125℃的晶化温度。

[0087]

检测方法

[0088]

在以10℃/min的速度将温度从200℃冷却至-150℃的过程中,通过对使用差示扫描量热仪(differential scanning calorimetry,dsc)测定的热流量冷却曲线进行峰值分析来测定晶化温度(tc)。

[0089]

接着,增粘剂可以不受限制地包含有机电子装置用封装材料通常使用的粘合树脂,优选地,可以包含选自氢化石油树脂、氢化松香树脂、氢化松香酯树脂、氢化萜烯树脂、氢化萜烯酚醛树脂、聚合松香树脂及聚合松香酯树脂中的一种以上。

[0090]

然后,吸湿剂40'、40"可以不受限制地使用有机电子装置的封装中通常使用的吸湿剂,优选地,可以包含包括沸石、二氧化钛、氧化锆或者蒙脱石等成分的吸湿剂、金属盐及金属氧化物中的一种以上,更优选地,可以包含金属氧化物。

[0091]

金属氧化物可以包含二氧化硅(sio2)、氧化铝(al2o3)、氧化锂(li2o)、氧化钠(na2o)、氧化钡(bao)、氧化钙(cao)或者氧化镁等金属氧化物、有机金属氧化物及五氧化二磷中的一种以上。

[0092]

金属盐可以包含硫酸锂(li2so4)、硫酸钠(na2so4)、硫酸钙(caso4)、硫酸镁

(mgso4)、硫酸钴(coso4)、硫酸嫁(ga2(so4)3)、硫酸钛(ti(so4)2)或者硫酸镍(niso4)等硫酸盐,氯化钙(cacl2)、氯化镁(mgcl2)、氯化锶(srcl2)、氯化钇(ycl3)、氯化铜(cucl2)、氟化铯(csf)、氟化钽(taf5)、氟化铌(nbf5)、氟化锂(libr)、溴化钙(cabr2)、溴化铯(cebr3)、溴化硒(sebr4)、溴化钒(vbr3)溴化镁(mgbr2)、碘化钡(bai2)或者碘化镁(mgi2)等金属卤化物以及高氯酸钡(ba(clo4)2)或者高氯酸镁(mg(clo4)2)等金属氯酸盐中的一种以上。

[0093]

吸湿剂以使用纯度为95%以上的吸湿剂为佳,若纯度小于95%,则不仅水分吸收功能降低,而且还会因吸湿剂中包含的物质在杂质的作用下引起粘合膜的不良,还会给有机电子装置带来影响,但并不限定于此。

[0094]

另一方面,本发明的封装树脂层10还可以包含选自固化剂及紫外线引发剂中的一种以上。

[0095]

本发明中的固化剂可以在种类上选择通常使用的固化剂,例如,可以使用重均分子量为100~1500的聚氨酯丙烯酸酯类固化剂或者重均分子量为100~1500的丙烯酸类固化剂。若固化剂的重均分子量小于100,则会因硬度增加而导致面板贴合性及与基材之间的粘结力降低,会发生未反应固化剂的除气(outgas)问题,若重均分子量大于1500,则会因柔性(softness)增加而发生机械物性降低的问题。

[0096]

更具体地,第一封装树脂层的固化剂可以通过混合单官能团丙烯酸酯类固化剂或双官能团丙烯酸酯固化剂来实现能够表现出常温贴合性程度的固化密度,而在第二封装树脂层方面,即使交联密度高也没有关系,因此也可以只使用双官能团丙烯酸酯类固化剂。

[0097]

例如,上述双官能团丙烯酸酯类固化剂可以为由化学式2表示的化合物。

[0098]

化学式2

[0099][0100]

在上述化学式2中,a1及a2分别单独为-ch

2-、-ch2ch

2-、-ch2ch2ch

2-、-ch2ch2ch2ch

2-或者-ch2ch2ch2ch2ch2ch

2-。

[0101]

并且,上述单官能团丙烯酸酯类固化剂可以包含选自由丙烯酸四氢糠基酯、已内酯丙烯酸酯、丙烯酸十二烷基酯、丙烯酸异癸酯、丙烯酸三甲基环己酯、丙烯酸异冰片酯、2-(2-乙氧基乙氧基)丙烯酸乙酯、丙烯酸(5-乙基-1,3-二氧六环-5-基)甲酯、2-(邻苯基苯氧基)乙基丙烯酸酯、丙烯酸苄酯、甲基丙烯酸苄酯及丙烯酸联苯甲酯组成的组中的一种以上的化合物。

[0102]

紫外线引发剂可以不受限制地包含本发明所属技术领域中通常使用的紫外线引发剂,作为一优选例,可以包含选自单酰基膦(mono acyl phosphine)、双酰基膦(bis acyl phosphine)、α-羟基酮(α-hydroxyketone)、α-氨基酮(α-aminoketone)、苯基氧代乙酸(phenylglyoxylate)、苄基二甲基缩酮(benzyldimethyl-ketal)中的一种以上。

[0103]

另一方面,本发明的封装树脂层10可包括第一封装树脂层11以及在上述第一封装树脂层11的一面所形成的第二封装树脂层12。在此情况下,第一封装树脂层11为直接附着于有机电子装置和基板的层,因此第一封装树脂层11具有常温的贴合性及常温粘结力至关

重要。

[0104]

并且,本发明的有机电子装置用封装材料还可以包括在第一封装树脂层11的另一面所形成的离型层30。

[0105]

并且,出于向本发明的有机电子装置用封装材料赋予刚性(stiffness),还可以根据需要来在第二封装树脂层12的一面形成金属层20。

[0106]

首先,第一封装树脂层11作为直接与有机电子装置(未图示)接触的层,可通过包含封装树脂、增粘剂及吸湿剂40"而成。

[0107]

第一封装树脂层11所包含的封装树脂可以包含与前面提及的封装树脂相同的物质,第一封装树脂层11所包含的增粘剂可以包含与前面提及的增粘剂相同的物质,第一封装树脂层11所包含的吸湿剂40"可以包含与前面提及的吸湿剂相同的物质,优选地,可以包含二氧化硅(sio2),由此可以使水分去除性能优秀,可防止有机电子装置与封装材料的分离,可以显著增加有机电子装置的耐久性。并且,第一封装树脂层11所包含的吸湿剂40"的形状及粒径不受限制,优选地,形状可以为无定形(amorphous)或者球形,平均粒径可以为0.01μm~10μm,优选地,可以为0.1μm~5μm,更优选地,可以为0.2μm~1μm,若平均粒径小于0.01μm,则会发生因分散力降低而引起可靠性及粘结力降低的问题,若大于10μm,则会在贴合工序中发生因突出的粒子导致的损伤(damage)引起在发光层中产生黑点(dark spot)的问题。

[0108]

并且,还可以根据情况来在与有机电子装置直接接触的第一封装树脂层11中不包含吸湿剂40"。

[0109]

另一方面,相对于100重量份的封装树脂,本发明的第一封装树脂层11可以包含70重量份~176重量份的增粘剂,若小于70重量份,则会发生耐湿性不佳的问题,若大于176重量份,则会发生因弹性降低(brittle)而导致耐久性及耐湿性降低的问题。

[0110]

并且,相对于100重量份的封装树脂,本发明的第一封装树脂层11可以包含6.0重量份~11.2重量份的吸湿剂40"。若小于6.0重量份,则无法实现所希望的第一封装树脂层11中的水分去除效果,从而会发生有机电子装置的耐久性降低的问题,若大于11.2重量份,则会发生因由湿润性不足引起的与有机电子装置之间的密着力、剥离强度等贴合不良而导致有机电子装置的可靠性降低的问题。

[0111]

进而,除封装树脂、增粘剂及吸湿剂40"以外,本发明的第一封装树脂层11还可以包含选自固化剂及紫外线引发剂中的一种以上,优选地,还可以包含固化剂及紫外线引发剂来形成。

[0112]

第一封装树脂层11所包含的固化剂可以包含与前面提及的固化剂相同的物质,优选地,可以包含选自双官能团丙烯酸酯类固化剂及单官能团丙烯酸酯类固化剂中的一种以上,更优选地,可以包含双官能团丙烯酸酯类固化剂及单官能团丙烯酸酯类固化剂,由此可以确保充分的固化密度,从而具有耐湿性及耐热性优秀的优点。并且,还具有因常温湿润性及粘结力优秀而可以进行常温贴合工序的优点。

[0113]

并且,第一封装树脂层11所包含的固化剂能够以1∶5.25~1∶9.75的重量比包含上述双官能团丙烯酸酯类固化剂及上述单官能团丙烯酸酯类固化剂,优选地,重量比可以为1∶6~1∶9,更优选地,重量比可以为1∶6.75~1∶8.25,更加优选地,重量比可以为1∶7.12~1∶7.88,若上述双官能团丙烯酸酯类固化剂∶上述单官能团丙烯酸酯类固化剂的重量比未达

到1∶5.25,则会发生因常温粘结力降低而导致可靠性降低的问题,若超出1∶9.75,则会发生封装材料的蒸汽排出及耐热性不佳的问题。

[0114]

并且,相对于100重量份的封装树脂,本发明的第一封装树脂层11可以包含28重量份~52重量份的固化剂。若小于28重量份,则无法实现所需凝胶化率(gelation ratio)及模量(modulus),会出现弹性力降低的问题,若大于52重量份,则会发生因过高的模量及硬度引起的面板贴合不良、湿润性降低导致粘结力降低的问题。

[0115]

第一封装树脂层11所包含的紫外线引发剂可以包含与前面提及的紫外线引发剂相同的物质。

[0116]

并且,相对于100重量份的封装树脂,本发明的第一封装树脂层11可以包含1.64重量份~3.06重量份的紫外线引发剂。若小于1.64重量份,则会发生因紫外线固化不良而导致耐热性不佳的问题,若大于3.06重量份,则会发生因固化密度降低而导致耐热性不佳的问题。

[0117]

接着,第二封装树脂层12作为与金属层20直接接触的层,可以包含封装树脂、增粘剂及吸湿剂40'。

[0118]

第二封装树脂层12所包含的封装树脂可以包含与前面提及的封装树脂相同的物质,第二封装树脂层12所包含的增粘剂可以包含与前面提及的增粘剂相同的物质,第二封装树脂层12所包含的吸湿剂40'可以包含与前面提及的吸湿剂相同的物质,优选地,可以包含氧化钙(cao),由此可以具有能够通过不是物理性吸湿的化学反应来稳定吸收水分的优点。并且,第二封装树脂层12所包含的吸湿剂40'的形状及粒径不受限制,优选地,形状可以为无定形或者球形,平均粒径可以为0.1μm~20μm,优选地,可以为0.5μm~10μm,更优选地,可以为1.5μm~4μm,若平均粒径小于0.1μm,则会发生因分散力降低而导致可靠性及粘结力降低的问题,若大于20μm,则会在贴合工序中发生因突出的粒子引起的损伤而导致产生黑点的问题。

[0119]

另一方面,相对于100重量份的封装树脂,本发明的第二封装树脂层12可以包含57重量份~107重量份的增粘剂,优选地,可以包含65重量份~99重量份的增粘剂,更优选地,可以包含77重量份~86重量份的增粘剂,若小于57重量份,则会发生耐湿性不佳的问题,若大于107重量份,则会发生因弹性降低而导致耐久性及耐湿性降低的问题。

[0120]

并且,相对于100重量份的封装树脂,本发明的第二封装树脂层12可以包含110重量份~205重量份的吸湿剂40',优选地,可以包含126重量份~190重量份的吸湿剂40',更优选地,可以包含141重量份~174重量份的吸湿剂40',更加优选地,可以包含149重量份~166重量份的吸湿剂40',若小于110重量份,则无法实现所希望的第二封装树脂层12中的水分去除效果,从而会发生有机电子装置的耐久性降低的问题,若大于205重量份,则粘结性能(粘结力)显著降低,会在吸收水分时因过度的体积膨胀而引起第一封装树脂层11与第二封装树脂层12和/或包括第二封装树脂层12及第一封装树脂层11的封装树脂层10从有机电子装置翘起并使得水分向它们之间快速渗透,从而发生缩短有机电子装置的寿命的问题。

[0121]

进而,除封装树脂、增粘剂及吸湿剂40'以外,本发明的第二封装树脂层12还可以包含选自固化剂及紫外线引发剂中的一种以上,优选地,还可以包含固化剂及紫外线引发剂来形成。

[0122]

第二封装树脂层12所包含的固化剂可以包含与前面提及的固化剂相同的物质,优

选地,可以包含上述双官能团丙烯酸酯类固化剂,更优选地,可以包含由上述化学式2表示的化合物。

[0123]

并且,相对于100重量份的封装树脂,本发明的第二封装树脂层12可以包含6.36重量份~11.82重量份的固化剂,优选地,可以包含7.27重量份~11.0重量份的固化剂,更优选地,可以包含8.18重量份~10.0重量份的固化剂,更加优选地,可以包含8.63重量份~9.55重量份的固化剂,若小于6.36重量份,则无法实现所希望的凝胶化率及模量,会出现弹性力降低的问题,若大于11.82重量份,则会发生因过高的模量及硬度引起的面板贴合不良、湿润性降低导致粘结力降低的问题。

[0124]

第二封装树脂层12所包含的紫外线引发剂可以包含与前面提及的紫外线引发剂相同的物质。

[0125]

并且,相对于100重量份的封装树脂,本发明的第二封装树脂层12可以包含1.27重量份~2.37重量份的紫外线引发剂。若小于1.27重量份的,则会发生因紫外线固化不良而导致耐热性不佳的问题,若大于2.37重量份,则会发生因固化密度降低而导致耐热性不佳的问题。

[0126]

另一方面,第一封装树脂层11及第二封装树脂层12的厚度比可达到1∶2.8~1∶5.2,优选地,厚度比可达到1∶3.2~1∶4.8,更优选地,厚度比可达到1∶3.6~1∶4.4,更加优选地,厚度比可达到1∶3.8~1∶4.2。若第一封装树脂层11与第二封装树脂层12之间的厚度比未达到1∶2.8,则会发生因水分引起可靠性不佳的问题,若超出1∶5.2,则会因厚度增加而导致光固化效率下降,从而具有因固化密度降低而导致耐热性及可靠性降低的问题。

[0127]

并且,本发明的第一封装树脂层11的厚度可以为1μm~30μm,优选地,可以为7μm~13μm,更优选地,可以为8μm~12μm,更加优选地,可以为9μm~11μm,本发明的第二封装树脂层12的厚度可以为15μm~70μm,优选地,可以为28μm~52μm,更优选地,可以为32μm~48μm,更加优选地,可以为36μm~44μm。

[0128]

并且,第一封装树脂层11及第二封装树脂层12可以为干燥状态的封装树脂层或者固化的封装树脂层。

[0129]

本发明的金属层20可以包含选自铁(fe)、铋(bi)、锡(sn)、铟(in)、银(ag)、铜(cu)、锌(zn)、锑(sb)、镍(ni)、铬(cr)及它们的合金中的一种以上。

[0130]

作为一优选例,金属层20可以包含不锈钢材质的金属薄片,上述金属薄片可以包含铋(bi)、锡(sn)、铟(in)、银(ag)、铜(cu)、锌(zn)、锑(sb)、镍(ni)、铬(cr)等,更优选地,可以包括将含有34重量百分比~38重量百分比的镍及剩余量的铁的合金包含在其中的金属薄片(除镍、铁以外,包含不可避免的杂质)。

[0131]

并且,金属层20的厚度可以为60μm~150μm,优选地,可以为70μm~120μm,更优选地,可以为75μm~105μm。

[0132]

本发明的离型层30可以使用本发明所属技术领域中通常使用的离型薄片(liner sheet)材料,作为一优选例,可以包含选自聚对苯二甲酸乙二醇酯(pet,polyethylene terephthalate)、纸(paper)、聚酰亚胺(pi,poly imide)及聚酯纤维(pe,poly ester)中的一种以上。

[0133]

并且,离型层30的厚度可以为15μm~75μm,优选地,可以为25μm~60μm,更优选地,可以为35μm~55μm。

[0134]

进而,参照图2进行说明,本发明的有机电子装置可以包括:基板1;有机电子装置2,形成于上述基板1的至少一面;以及本发明的能够在常温下贴合的有机电子装置用封装材料10,用于封装上述有机电子装置2。如图2所示,封装材料10的第一封装树脂层11为附着于有机电子装置的部分,更具体地,第一封装树脂层11附着于有机电子装置的基板1。

[0135]

优选地,基板1可以使用玻璃基板、水晶基板、蓝宝石基板、塑料基板及能够弯曲的柔软的聚合物薄膜中的任一种,更优选地,可以使用玻璃基板。

[0136]

形成于基板1的至少一面的有机电子装置2可以通过如下方式形成:在上述基板1上形成薄膜型下部电极,之后在其上方依次层叠n型半导体层、有源层、p型半导体层、上部电极后进行蚀刻来形成,或者通过制造单独的基板后配置于上述基板1上来形成。这种将有机电子装置2形成于基板1上的具体方法可以基于本发明所属技术领域公知惯用的方法,在本发明中没有特别的限定,上述有机电子装置2可以为有机发光二极管。

[0137]

接着,本发明的能够在常温下贴合的有机电子装置用封装材料10封装有机电子装置2,上述封装的具体方法可基于公知的常规方法,在本发明中没有特别限定。作为与之相关的非限制例,在形成于基板1上的有机电子装置2方面使得有机电子装置用封装材料10的第一封装树脂层11与有机电子装置2直接接触,在此状态下,使用真空压膜机或者真空层压机等施加热量和/或压力来进行。并且,可以为了有机电子装置用封装材料10的固化而施加热量,在包含光固化的封装树脂的封装材料的情况下,还可以经过移动到光照射的腔室的(chamber)来实现固化的过程。

[0138]

以下,通过下述实施例说明本发明。在此情况下,下述实施例仅用于例示本发明,本发明的发明要求保护范围不限定于下述实施例。

[0139]

制备例

[0140]

实施例1

[0141]

(1)制备第一封装树脂层

[0142]

相对于100重量份的封装树脂,混合82重量份的增粘剂、31重量份的固化剂、2重量份的紫外线引发剂以及7重量份的吸湿剂来制备混合物。

[0143]

在此情况下,将由下述化学式1-1表示的化合物用作封装树脂,将su-525(kolonindustries公司)用作增粘剂,以1∶7.5的重量比将由下述化学式2-1表示的化合物及作为由下述化学式3-1表示的化合物的丙烯酸四氢糠基酯(m150,miwon公司)用作固化剂,将光引发剂(irgacure)tpo(ciba公司)用作紫外线引发剂,将平均粒径为0.5μm的二氧化硅用作吸湿剂。

[0144]

在20℃的温度下,将所制备的混合物的粘度调节为600cps,使其通过胶囊式过滤器去除杂质后,使用狭缝式涂布机将其涂敷于厚度为38μm的中剥离防静电聚对苯二甲酸乙二醇酯(pet)离型膜(rel382,toray公司),然后在160℃的温度下干燥来去除溶剂后,最终制备厚度为10μm的第一封装树脂层。

[0145]

化学式1-1

[0146][0147]

在上述化学式1-1中,上述r1为异戊二烯,上述n为使由化学式1-1表示的化合物的重均分子量满足400000的有理数。

[0148]

化学式2-1

[0149][0150]

化学式3-1

[0151][0152]

在上述化学式3-1中,a3为-ch

2-。

[0153]

(2)制备第二封装树脂层

[0154]

相对于100重量份的封装树脂,混合82重量份的增粘剂、9重量份的固化剂、2重量份的紫外线引发剂以及158重量份的吸湿剂来制备混合物。

[0155]

在此情况下,将由下述化学式1-1表示的化合物用作封装树脂,将su-525(kolonindustries公司)用作增粘剂,将由下述化学式2-1表示的化合物用作固化剂,将光引发剂tpo(ciba公司)用作紫外线引发剂,将平均粒径为3μm的氧化钙用作吸湿剂。

[0156]

在20℃的温度下,将所制备的混合物的粘度调节为600cps,使其通过胶囊式过滤器去除杂质后,使用狭缝式涂布机将其涂敷于厚度为36μm的中剥离防静电聚对苯二甲酸乙二醇酯离型膜(tg65r,skc公司),然后在160℃的温度下干燥来去除溶剂后,最终制备厚度为40μm的第二封装树脂层。

[0157]

化学式1-1

[0158][0159]

在上述化学式1-1中,上述r1为异戊二烯,上述n为使由化学式1-1表示的化合物的重均分子量满足400000的有理数。

[0160]

化学式2-1

[0161][0162]

(3)制备封装材料

[0163]

以相向的方式将第二封装树脂层贴合于所制备的上述第一封装树脂层,在70℃的温度下,使其通过层压辊来制备实施例1的封装材料。

[0164]

实施例2至实施例12

[0165]

在第一封装树脂层中,分别变更使用下述单官能团丙烯酸酯类固化剂来替换与作为双官能团丙烯酸酯类固化剂的由化学式2-1表示的化合物混合的作为单官能团丙烯酸酯类固化剂的丙烯酸四氢糠基酯(m150,miwon公司),除此之外,以与上述实施例1相同的方式制备封装材料,从而制备实施例2至实施例12的封装材料。

[0166]-实施例2:已内酯丙烯酸酯(m100,miwon公司)

[0167]-实施例3:丙烯酸十二烷基酯(m122,miwon公司)

[0168]-实施例4:丙烯酸异癸酯(m130,miwon公司)

[0169]-实施例5:丙烯酸三甲基环己酯(m1130,miwon公司)

[0170]-实施例6:丙烯酸异冰片酯(m1140,miwon公司)

[0171]-实施例7:2-(2-乙氧基乙氧基)丙烯酸乙酯(m170,miwon公司)

[0172]-实施例8:丙烯酸(5-乙基-1,3-二氧六环-5-基)甲酯(m1110,miwon公司)

[0173]-实施例9:2-(邻苯基苯氧基)乙基丙烯酸酯(m1142,miwon公司)

[0174]-实施例10:丙烯酸苄酯(m1182,miwon公司)

[0175]-实施例11:甲基丙烯酸苄酯(m1183,miwon公司)

[0176]-实施例12:丙烯酸联苯甲酯(m1192,miwon公司)

[0177]

比较例1

[0178]

(1)制备第一封装树脂层

[0179]

相对于100重量份的封装树脂,混合43重量份的由二烯类化合物工具的无规共聚物(三元乙丙橡胶(epdm))、265重量份的增粘剂、8重量份的固化剂、4重量份的紫外线引发剂及35重量份的吸湿剂来制备混合物。

[0180]

在此情况下,将由上述化学式1-1表示的化合物用作封装树脂,将su-90(kolonindustries公司)用作增粘剂。将由上述化学式2-1表示的化合物用作固化剂,将光引发剂tpo(ciba公司)用作紫外线引发剂,将平均粒径为0.5μm的二氧化硅用作吸湿剂。

[0181]

以与实施例1相同的方法将所制备的混合物制备成第一封装树脂层。

[0182]

(2)制备第二封装树脂层

[0183]

相对于100重量份的封装树脂,混合43重量份的由二烯类化合物共聚的无规共聚物(三元乙丙橡胶)、333重量份的增粘剂、24重量份的固化剂、5重量份的紫外线引发剂及505重量份的吸湿剂来制备混合物。

[0184]

在此情况下,将由上述化学式1-1表示的化合物用作封装树脂,将su-90(kolonindustries公司)用作增粘剂。将由上述化学式2-1表示的化合物用作固化剂,将光

引发剂tpo(ciba公司)用作紫外线引发剂,将平均粒径为3μm的氧化钙用作吸湿剂。

[0185]

以与实施例1相同的方法将所制备的混合物制备成第二封装树脂层。

[0186]

比较例2

[0187]

(1)制备第一封装树脂层

[0188]

相对于100重量份的由二烯类化合物共聚而成的无规共聚物,混合233重量份的增粘剂、50重量份的固化剂、7重量份的紫外线引发剂,从而制备了混合物。

[0189]

在此情况下,将su-640(kolonindustries公司)用作增粘剂,将由上述化学式2-1表示的化合物用作固化剂,将光引发剂tpo(ciba公司)用作紫外线引发剂。

[0190]

(2)制备第二封装树脂层

[0191]

以与比较例1相同的方法制备封装材料。

[0192]

实验例1

[0193]

对于通过上述实施例及比较例制备的封装材料,检测如下物性,其结果如下述表1~表4所示。

[0194]

1-1.评价封装材料的水分渗透

[0195]

按95mm

×

95mm的大小裁剪根据实施例及比较例制备的封装材料,在对100mm

×

100mm的无碱玻璃去除离型膜后,以从无碱玻璃四面的边缘部位向内侧隔开2.5mm的方式将试片放置于无碱玻璃后,利用加热至65℃的辊式压膜机来使其附着。去除附着的试片上剩余的离型膜后,再用另一个100mm

×

100mm的无碱玻璃覆盖并使用真空层压机在25℃(常温)的温度下层压1分钟来制作以无气泡的方式贴合的样品。将贴合完毕的样品在设置为85℃的温度、85%的相对湿度的可靠性腔室中以1000小时为单位通过显微镜观察水分渗透的长度。

[0196]

1-2.评价封装材料的体积膨胀

[0197]

去除根据实施例及比较例制备的封装材料的离型膜后,利用加热至65℃的辊式压膜机将其附着于裁剪成30mm

×

20mm大小的厚度为50μm的厚度的不锈钢(sus)板。在使用刀片将所附着的试片切成与不锈钢(sus,stainless use steel)的大小相匹配的大小后,使用加热至65℃的辊式压膜机将其附着于40mm

×

30mm的0.5t无碱玻璃。确认试片以无空白(void)的方式附着于玻璃与不锈钢之间后,在设置为85℃的温度、85%的相对湿度的可靠性腔室中以间隔100小时的方式观察1000小时,通过光学显微镜在水分吸收的部位观察以不锈钢为基准的试片的高度变化。

[0198]

观察结果,若在水分吸收部位的高度变化小于12μm,则用

◎

表示,若在水分吸收部位的高度变化大于等于12μm且小于14μm,则用

○

表示,若在水分吸收部位的高度变化大于等于14μm且小于16μm,则用

△

表示,若在水分吸收部位的高度变化为16μm以上,则用

×

表示。

[0199]

1-3.评价封装材料的耐热性

[0200]

将根据实施例及比较例制备的封装材料裁剪成50mm

×

80mm的大小,在80℃的温度条件下利用辊式压膜机将去除聚对苯二甲酸乙二醇酯离型膜的第二封装树脂层附着于60mm

×

150mm大小的0.08t的镍(ni)合金。在25℃的温度条件下利用辊式压膜机将去除残留在所附着的试片的聚对苯二甲酸乙二醇酯离型膜的第一封装树脂层附着于30mm

×

70mm大小的0.5t的无碱玻璃。在将附着于玻璃的试片垂直固定在100℃的腔室后,悬挂1kg的悬锤

并掌握是否有流动。在此情况下,将评价结果无异常的情况表示为

○

,稍有流动的情况表示为

×

。

[0201]

1-4.评价玻璃粘结力

[0202]

对于根据实施例及比较例制备的封装材料,通过2kg的手动辊(2kg hand roller)将粘结力检测胶带(7475,tesa公司)层压于封装材料的上面,将封装材料裁剪成宽25mm及长120mm后,在80℃的温度下将封装材料下面层压于无碱玻璃后,在常温下将试样放置30分钟,通过万能材料试验机(utm)来以300mm/min的速度检测玻璃的粘结力。

[0203]

1-5.评价金属粘结力

[0204]

对于根据实施例及比较例制备的封装材料,在80℃的温度下将去除聚对苯二甲酸乙二醇酯离型膜的第二封装树脂层层压于厚度为80μm的镍(ni)合金薄片(金属层),将粘结力检测胶带(7475,tesa公司)层压于去除聚对苯二甲酸乙二醇酯离型膜的第一封装树脂层,在将封装材料裁剪成宽25mm及长120mm后,在25℃的温度下放置准备好的封装材料30分钟,通过万能材料试验机来以300mm/min的速度检测对金属层的粘结力。

[0205]

实验例2

[0206]

在具有氧化铟锡(ito)纹路的基板上蒸镀层叠有机发光器件(空穴传输层npd/厚度发光层alq3/厚度电子注入层lif/厚度阴极al+liq/厚度)后,在常温(25℃)下将实施例及比较例的封装材料层压与制备的器件后,制备了发出绿光的有机发光二极管单位试片。然后,评价试片的下述物性,其结果如表1~表4所示。

[0207]

2-1.评价基于封装材料水分渗透的有机发光器件的耐久性

[0208]

在85℃的温度、85%的相对湿度的环境下,使用

×

100的数码显微镜以100小时为单位观察根据实施例及比较例制备的封装材料在不同时间段的像素收缩(pixel shrinkage)和黑点的生成和/或成长,来测定像素收缩发生50%以上和/或至黑点生成所需的时间。

[0209]

在此情况下,若像素收缩发生50%以上及至黑点生成所需的时间为1000以上,则表示为

◎

,若像素收缩发生50%以上及至黑点生成所需的时间大于等于800小时且小于1000小时,则表示为

○

,若像素收缩发生50%以上及至黑点生成所需的时间大于等于600小时且小于800小时,则表示为

△

,若像素收缩发生50%以上及至黑点生成所需的时间小于600小时,则表示为

×

。

[0210]

2-2.评价封装材料的耐久性

[0211]

在设置为85℃的温度、85%的相对湿度的可靠性腔室以100小时为单位观察根据实施例及比较例制备的封装材料1000小时,通过光学显微镜观察有机电子装置与封装材料之间的界面分离、裂纹或者封装薄膜内气泡的产生、封装层之间的分离等来评价是否有物理损伤。若评价结果无异常,则表示为

○

,若发生界面分离、裂纹或者封装材料内气泡产生、第一封装树脂层及第二封装树脂层之间的分离等任何异常,则表示为

×

。

[0212]

实验例3

[0213]

将通过上述实施例及比较例制备的厚度达到50μm的封装材料裁剪成横向40mm、纵向90mm的大小,在60℃的温度条件下使用辊式压膜机将去除聚对苯二甲酸乙二醇酯离型膜的第二封装树脂层附着于玻璃。然后,使用接触角(contact angle)测量设备(phoenix150,c.e.o公司),以下述测定条件来使4.9μl~6.3μl的去离子水(di water)滴落在去除聚对苯

二甲酸乙二醇酯离型膜的封装材料的第一封装树脂层表面,在5秒以内根据astm d5946测量去离子水的接触角及湿润性,在下述表1~表4中示出检测结果。

[0214]

检测条件

[0215]

温度:25

±

5℃

[0216]

湿度:50

±

10%

[0217]

实验例4

[0218]

在60℃的温度条件下使用辊式压膜机将通过上述实施例及比较例制备的厚度达到50μm的封装材料的去除聚对苯二甲酸乙二醇酯离型膜的第二封装树脂层附着于玻璃。然后利用探针粘性测试(probe tack test)设备(surta,chemilab公司)来以下述条件检测去除聚对苯二甲酸乙二醇酯离型膜的第一封装树脂层的粘着力(gf),在下述表1~表4中示出检测结果。

[0219]

检测条件

[0220]

探针尺寸(probe tip size):12.7mm

[0221]

加载速度(load speed):0.1mm/sec(保持所施加的加载(load)值为50gf达到5秒钟(sec))

[0222]

回缩速度(return speed):0.5mm/sec

[0223]

实验例5

[0224]

将通过上述实施例及比较例制备的厚度达到50μm的封装材料冲钻出直径达到6mm的圆形。去除在封装材料的第二封装树脂层所附着的聚对苯二甲酸乙二醇酯离型膜,在60℃的温度条件下使用辊式压膜机将其附着于裁剪成横向40mm、纵向150mm的厚度达到0.08mm的金属薄片(金属层)。

[0225]

并且,去除在封装材料的第一封装树脂层所附着的聚对苯二甲酸乙二醇酯离型膜,在25℃的温度条件下使用辊式压膜机将其附着于无碱玻璃(尺寸:横向50mm、纵向100mm)。然后,利用万能材料试验机(ott-0006,oriental

tm

)来在固定玻璃后向上拉动金属薄片(金属层)并以下述检测条件检测抗剪强度,在表1~表4中示出检测结果。

[0226]

检测条件

[0227]

剥离模式:180

°

peel

[0228]

检测速度:5mm/sec

[0229]

剥离长度:50mm(10sec)

[0230]

实验例6

[0231]

6-1.评价常温粘结力

[0232]

对于根据实施例及比较例制备的封装材料,在80℃的温度下使用辊式压膜机将去除聚对苯二甲酸乙二醇酯离型膜的第二封装树脂层层压于厚度为0.08mm的镍(ni)合金薄片(金属层)。将附着的试片裁剪成宽25mm及长150mm后,在25℃的温度下使用辊式压膜机将去除聚对苯二甲酸乙二醇酯离型膜的第一封装树脂层附着于无碱玻璃,之后在常温(=25℃)的温度下放置30分钟后,通过万能材料试验机以300mm/min的速度检测常温粘结力,在表1~表4中示出检测结果。若要评价为在常温下表现出优秀的粘结力,则粘结力的测量值应在6000gf/25mm以上。

[0233]

6-2.评价常温贴合性

[0234]

对于根据实施例及比较例制备的封装材料,在80℃的温度下使用辊式压膜机将去除聚对苯二甲酸乙二醇酯离型膜的第二封装树脂层层压于厚度为0.08mm的镍(ni)合金薄片(金属层)。将附着的试片裁剪成宽95mm及长95mm后,在25℃的温度下使用辊式压膜机将去除聚对苯二甲酸乙二醇酯离型膜的第一封装树脂层附着于无碱玻璃,之后通过光学显微镜观察来评价是否发生气泡陷阱,在表1~表4中示出检测结果。若评价结果无异常,则表示为

○

,若发生气泡陷阱,则表示为

×

。

[0235]

表1

[0236][0237][0238]

表2

[0239][0240]

表3

[0241]

[0242][0243]

表4

[0244]

[0245]

本发明所属技术领域的普通技术人员可以轻松实施本发明的简单的变形或变更,这些变形或变更应全部被视作包括在本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1