一种用于生产皮具的复合面料的制作方法

1.本实用新型涉及皮具加工面料的技术领域,具体涉及一种用于生产皮具的复合面料。

背景技术:

2.皮革是经物理和化学加工所得到的已经变性不易腐烂的动物皮,革是由天然蛋白质纤维在三维空间紧密编织构成的,其表面有一种特殊的粒面层,具有自然的粒纹和光泽,手感舒适,按照制造方式分为真皮、再生皮、人造革和合成革,使用广泛,常用来制作包包、公文包、提包、箱包等。

3.目前,包含超细纤维和高分子弹性体的人造皮革在耐久性、均匀性等方面具有天然皮革所没有的优异性质,一直以来被用于衣料、家具及汽车用内饰材料等广泛用途。另外,近年来,市场上产生了更加多样化的需求,期望开发更优品质的人造皮革。

技术实现要素:

4.为了克服上述技术缺陷,本实用新型提供一种用于生产皮具的复合面料。

5.为了解决上述问题,本实用新型按以下技术方案予以实现的:

6.本实用新型所述一种用于生产皮具的复合面料,所述复合面料包括由下自上依次紧密连接的封底基层、仿真皮层、颗粒层和防水透气膜层;

7.所述封底基层为胶原纤维和海岛纤维缠结组成的水刺布料;

8.所述仿真皮层为胶原纤维和涤纶超细纤维经针刺法交织而成的非织造面料;

9.所述颗粒层的厚度为0.3~0.6mm。

10.优选地,所述封底基层的胶原纤维的长度为20~40mm;所述封底基层的海岛纤维为长度40~45mm的涤纶海岛纤维。

11.优选地,所述涤纶超细纤维的长度不低于20mm。

12.优选地,所述颗粒层为聚氨酯树脂颗粒热转印在pet膜上形成,聚氨酯树脂颗粒的粒径为10~20μm。

13.优选地,在所述防水透气膜层的表面上设置有光触媒自洁涂层。

14.优选地,在所述封底基层的外表面还设置有防水透气膜层。

15.与现有技术相比,本实用新型的有益效果是:

16.1、本实用新型的封底基层为胶原纤维和海岛纤维缠结组成的水刺布料,利用胶原纤维与海岛纤维的有机结合,使本新型产品更透气,利用水刺方式使胶原纤维加固穿刺到纤网中,涤纶纤维以单纤维状态穿插于纤网,并起到骨架的作用将纤网中的胶原纤维缠结固定,提高封底基层强度,最终产品的性能超过人造皮革。

17.2、本实用新型的仿真皮层为胶原纤维和涤纶超细纤维经针刺法交织而成的非织造面料。选取胶原纤维和涤纶超细纤维,并采用针刺机械加工形成纤维网状基层材料,绿色环保,网状非织造结构更具透气性。且通过涤纶超细纤维的复合,提高了仿真皮层的耐老化

性能、抗拉强度、撕裂强度、延伸率、柔韧性等各项性能,解决了胶原纤维非织造布强度低、抗撕裂强度低的问题。更有利于废革胶原纤维的纺织加工推广。

18.3、本实用新型在复合面料的两个表面设有防水透气膜层,上下层均有双重防水层,使材料保持良好的透气性能、且也能达到防水的功能。

附图说明

19.下面结合附图对本实用新型的具体实施方式作进一步详细的说明,其中:

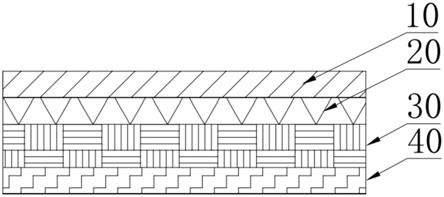

20.图1是本实用新型的一种用于生产皮具的复合面料的层结构示意图;

21.图中:

22.10-封底基层;

23.20-仿真皮层;

24.30-颗粒层

25.40-防水透气膜层。

具体实施方式

26.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

27.如图1所示,本实用新型所述的一种用于生产皮具的复合面料的优选结构。

28.如图1所示,所述用于生产皮具的复合面料包括由下自上依次紧密连接的封底基层10、仿真皮层20、颗粒层30和防水透气膜层40。

29.其中,所述仿真皮层20为胶原纤维和涤纶超细纤维经针刺法交织而成的非织造面料。本实用新型的仿真皮层选取胶原纤维和涤纶超细纤维,并采用针刺机械加工形成纤维网状基层材料,绿色环保,网状非织造结构更具透气性。且通过涤纶超细纤维的复合,提高了仿真皮层的耐老化性能、抗拉强度、撕裂强度、延伸率、柔韧性等各项性能,解决了单胶原纤维非织造布强度低、抗撕裂强度低的问题。更有利于废革胶原纤维的纺织加工推广。在一种实施中,所述涤纶超细纤维的长度不低于20mm。

30.另一方面,本实用新型在仿真皮层20的上表面复合颗粒层30,颗粒层30为聚氨酯树脂颗粒热转印在pet膜上形成,聚氨酯树脂颗粒的粒径为10~20μm。聚氨酯树脂颗粒具有优良的耐化学性能和耐高低温性能,对难以粘接的基材均有较佳的附着力,使用树脂颗粒,相溶性更好,且小微粒的颗粒可插入仿真皮层中的网状结构的间隙中,避免了增加皮革的厚度,也提高了产品的复合强度。

31.另一方面,通过由聚氨酯颗粒形成的高光颗粒层与仿真皮层模拟真皮皮革的组成和结构。所制产品近似天然皮革,且外观鲜艳、质地柔软、耐磨、耐折、耐酸碱等。且增加高光颗粒层使皮革表面具有立体感,皮革触感、光泽性、仿真效果好。

32.其中,在复合面料的上下表面可复合有防水透气膜层,上下层均有双重防水层,使材料保持良好的透气性能、且也能达到防水的功能。防水透气膜层是本领域的技术人员根据已知材料和已知工艺可实现。

33.在一种实施中,防水透气膜层为透气的憎水性膨体聚四氟乙烯材料制成。

34.在一种优选实施中,复合面料的表面还进行抗菌自洁处理。在其表面设置光触媒

自洁涂层。抗菌自洁层采用现有产品涂布到防水透气膜层上即可。现有皮具存在表面易发霉等问题,本实用新型通过光触媒自洁涂层,提高仿真皮复合面料的自洁能力,有效减少表面发霉问题。

35.其中,所述封底基层10为所述封底基层为胶原纤维和海岛纤维缠结组成的水刺布料。封底基层10用于增加仿真皮复合面料的力学性能以及透气性能。

36.在一种实施中,所述封底基层的胶原纤维的长度为20~40mm;所述封底基层的海岛纤维为长度40~45mm的涤纶海岛纤维。

37.封底基层由胶原纤维和海岛纤维经混合开送、气流成网、水刺加固和烘干卷绕制的。

38.本实用新型优选地,在所述封底基层10的外表面还设置有超双疏涂层。超双疏涂层对油和水接触角大于150度,滚动角小于10度,耐受温度使用范围可以在-40℃~80℃之间新型纳米涂层。超双疏涂层可直接采用现有产品,直接均匀的喷涂于封底基层的外表面即可,工艺简单。基于超疏水、超疏油,超双疏涂层所形成的表面具有一定的自清洁的优点。

39.需要说明的是,本实用新型的复合面料的各功能层之间的复合是本领域的技术人员可实现的,如通过热压合、粘合等方式,在此不过多说明。

40.本实施例所述一种用于生产皮具的复合面料的其它结构参见现有技术。

41.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,故凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

技术特征:

1.一种用于生产皮具的复合面料,其特征在于,所述复合面料包括由下自上依次紧密连接的封底基层、仿真皮层、颗粒层和防水透气膜层;所述封底基层为胶原纤维和海岛纤维缠结组成的水刺布料;所述仿真皮层为胶原纤维和涤纶超细纤维经针刺法交织而成的非织造面料;所述颗粒层的厚度为0.3~0.6mm。2.根据权利要求1所述的用于生产皮具的复合面料,其特征在于:所述封底基层的胶原纤维的长度为20~40mm;所述封底基层的海岛纤维为长度40~45mm的涤纶海岛纤维。3.根据权利要求1所述的用于生产皮具的复合面料,其特征在于:所述涤纶超细纤维的长度不低于20mm。4.根据权利要求1所述的用于生产皮具的复合面料,其特征在于:所述颗粒层为聚氨酯树脂颗粒热转印在pet膜上形成,聚氨酯树脂颗粒的粒径为10~20μm。5.根据权利要求1所述的用于生产皮具的复合面料,其特征在于:在所述防水透气膜层的表面上设置有光触媒自洁涂层。6.根据权利要求1所述的用于生产皮具的复合面料,其特征在于:在所述封底基层的外表面还设置有防水透气膜层。

技术总结

本实用新型公开了一种用于生产皮具的复合面料,所述复合面料包括由下自上依次紧密连接的封底基层、仿真皮层、颗粒层和防水透气膜层;所述封底基层为胶原纤维和海岛纤维缠结组成的水刺布料;所述仿真皮层为胶原纤维和涤纶超细纤维经针刺法交织而成的非织造面料;所述颗粒层的厚度为0.3~0.6mm。仿真皮层为胶原纤维和涤纶超细纤维经针刺法交织而成的非织造面料。选取胶原纤维和涤纶超细纤维,并采用针刺机械加工形成纤维网状基层材料,绿色环保,网状非织造结构更具透气性。且通过涤纶超细纤维的复合,提高了仿真皮层的耐老化性能、抗拉强度、撕裂强度、延伸率、柔韧性等各项性能,更有利于废革胶原纤维的纺织加工推广。有利于废革胶原纤维的纺织加工推广。有利于废革胶原纤维的纺织加工推广。

技术研发人员:赖雄生

受保护的技术使用者:广州市天使之吻皮具有限公司

技术研发日:2021.09.01

技术公布日:2022/1/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1