一种含放射性碘废物硅胶的低温固化方法

1.本发明涉及放射性废物技术领域,具体地,涉及一种含放射性碘废物硅胶的低温固化方法。

背景技术:

2.随着国家的双碳目标和环境保护需求,相对清洁可靠的核能将成为我国重要的战略能源。核工业运行过程中将产生大量的乏燃料,在乏燃料后处理过程中需要经过切割、溶解、分离收集及固化等工艺,这些工艺中伴随着大量的高放射性废液的产生,在含

235

u和

239

pu的放射性废液的裂变产物中,碘及其同位素的质量分数约占0.69%。放射性碘主要有

131

i、

125

i和

129

i等,其中

129

i的半衰期长(t

1/2

=1.57

×

107a),容易在环境中扩散。由于碘元素易富集于人类的甲状腺中,碘在环境中长期存会严重影响人体的健康,因此需要对放射性碘废物进行处理处置。放射性碘的处理主要是通过采用液体吸收和固体吸附的方法,但液体吸收过程较为复杂,并且吸收液中的碘元素不稳定,易扩散,固体吸附具有吸附能力强、吸附容量高和净化效率高等特点而得到广泛应用。在乏燃料后处理中,采用性能稳定附银硅胶去除放射性碘应用较为成熟,主要是利用银和碘反应生成agi达到去除气态碘的目的。硅胶吸附放射性碘后形成含agi的放射性废物,需要进行进一步处理。由于agi易分解,难溶解,碘元素易迁移,这加大了处理处置含放射性碘废物的难度。

3.通常含碘废物的固化方法有三种,即水泥固化、玻璃固化和陶瓷固化等,其中陶瓷固化体稳定性和抗浸出性较好,适合固化较长寿命的放射性核素。方钠石是一种铝硅酸盐类矿物,立方晶系,笼状结构,其可以用来制备光致变色材料,也可以应用在无机硅酸盐领域,方钠石的笼内可充填一系列离子,cl-、oh-、i-等可以进入到方钠石笼(sod或β笼)。方钠石属于陶瓷固化,此方法可将碘可以在温度不高于200℃的低温条件下进入晶体结构,形成na4(alsio4)3i,放射性碘废物的方钠石固化可以实现碘废物固化体的长期稳定性。

4.专利cn 110444310 a和cn 111863305 a均实现了以放射性碘废物作为方钠石固化体的主要基材,通过水解和高温烧结得到含碘方钠石固化体。然而,其制备过程中处理温度较高,而放射性碘废物在高温下易于挥发和分解;同时,由于碘化银不易溶于水,在制备过程中不容易进入体系的晶格结构中,容易出现分相结构,不能保证固化体的稳定性,形成的方钠石中对放射性碘的包容量较低。

5.综上所述,含放射性碘化银硅胶基材可以作为方钠石固化体的主要基材,实现碘废物固化体的长期稳定性,但是废物中的放射性碘化银不易溶解及分解温度相对较低(约558℃),而现有技术中采用的固化方法中处理温度较高,并且都未改善固化体对碘化银的包容量。对于含碘硅胶废物的固化处理,如何提高固化体对碘化银的包容量以及在相对较低的温度进行固化处理,仍是一个亟待解决的问题。

技术实现要素:

6.针对以上阐述的问题,本发明的目的在于提供一种含放射性碘废物硅胶的低温固

化方法。该方法原料混合更均匀,利用碘化银易溶于碘化钾溶液的特点,实现更多放射性碘化银进入方钠石的晶格体系中,提高固化体的固溶量;低温合成能够避免碘易挥发造成的碘损伤,有效减少了含碘方钠石固化体分相。含放射性碘废物硅胶可以直接作为方钠石的合成基材达到以废治废目的,所制得的含碘废物方钠石固化体具有晶粒分布均匀、纯度高等特点,且合成工序简单,原料易得。

7.一种含放射性碘废物硅胶的低温固化方法,包括如下步骤:

8.s1.将氧化铝、过量的氢氧化钠、硅胶与去离子水进行混合,获得含硅铝的碱性溶液;将含放射性碘废物硅胶和碘化钾进行研磨后,在搅拌的条件下,加入至所述含硅铝的碱性溶液,继续进行搅拌,得到碱性混合浆液;

9.s2.将步骤s1得到的碱性混合浆液加入至水热反应釜内,在110~150℃下进行水热反应,水热反应结束后冷却,冷却后进行干燥,干燥后进行洗涤,洗涤后继续进行干燥,得到含放射性碘废物方钠石粉末;

10.s3.将步骤s2得到的含放射性碘废物方钠石粉末进行制片,得到片状的含放射性碘废物方钠石前驱体;然后将片状的含放射性碘废物方钠石前驱体在350~550℃下进行烧结,得到含放射性碘废物方钠石固化体。

11.其中,由含放射性碘废物硅胶包含碘化银和硅胶可知,上述碱性混合浆液包含硅胶(sio2),氧化铝(al2o3),氢氧化钠(naoh),碘化银(agi),碘化钾(ki)以及去离子水。对本发明而言,去离子水的加入量对本发明的反应体系影响不大,本发明对去离子水的加入量不作要求,去离子水的加入量在合理的范围即可。

12.优选地,步骤s1中,所述碱性混合浆液的固体成分以总重量百分比为100%计,所述硅胶的总含量为20~25%,所述氧化铝的含量为15~20%,所述氢氧化钠的含量为45~50%,所述碘化银含量为3~8%,所述碘化钾的含量为5~10%。

13.其中,硅胶的总含量是指含放射性碘废物硅胶中的硅胶含量和加入的硅胶的含量的总和。

14.优选地,步骤s1中,所述碱性混合浆液中的硅胶、氧化铝和氢氧化钠之间的摩尔比为2:1:6。

15.优选地,步骤s1中,所述碱性混合浆液中的碘化银和碘化钾之间的质量比为1:(1.25~3.33)。

16.优选地,步骤s1中,所述研磨的时间为0.5~1h,所述搅拌的时间为18~24h。

17.优选地,步骤s2中,所述水热反应的时间设置为12~48h。

18.优选地,步骤s2中,所述干燥的温度为105℃,所述干燥的时间为12~18h。

19.优选地,步骤s2中,使用去离子水进行所述洗涤,所述洗涤的次数为3~5次。

20.优选地,步骤s3中,所述烧结的时间设置为2~8h。

21.优选地,步骤s3中,进行所述制片时,采用的压力为10~12mpa,保压时间为2~5min,所述片状的含放射性碘废物方钠石前驱体的直径为10mm。

22.与现有技术相比,本发明的有益效果在于:

23.1.本发明以含放射性碘废物硅胶、氧化铝、氢氧化钠和碘化钾为原料,采用一步法直接水热合成含碘废物方钠石,水热合成有助于方钠石的合成,放射性碘化银以溶解的方式存在水热反应中,生成的方钠石结构稳定,分相少;而且水热反应温度不高于150℃,避免

了反应温度过高导致碘易挥发的问题。

24.2.本发明以加入碘化钾的方式,通过ki溶液载带agi,提高了放射性碘在方钠石结构中容量;同时,原料中的na、al、si、ag、k、i均可以进入方钠石的笼状结构,达到以废治废的效果。

25.3.本发明采用低温烧结的方法获得含放射性碘废物方钠石固化体,在不高于550℃下进行烧结,避免了碘化银及碘的分解和挥发,保证了固化结构体稳定性。

26.4.本发明方法制备得到的含放射性碘废物方钠石纯度高,几乎没有杂峰,笼状结构较好,且合成工序简单,原料易得。

附图说明

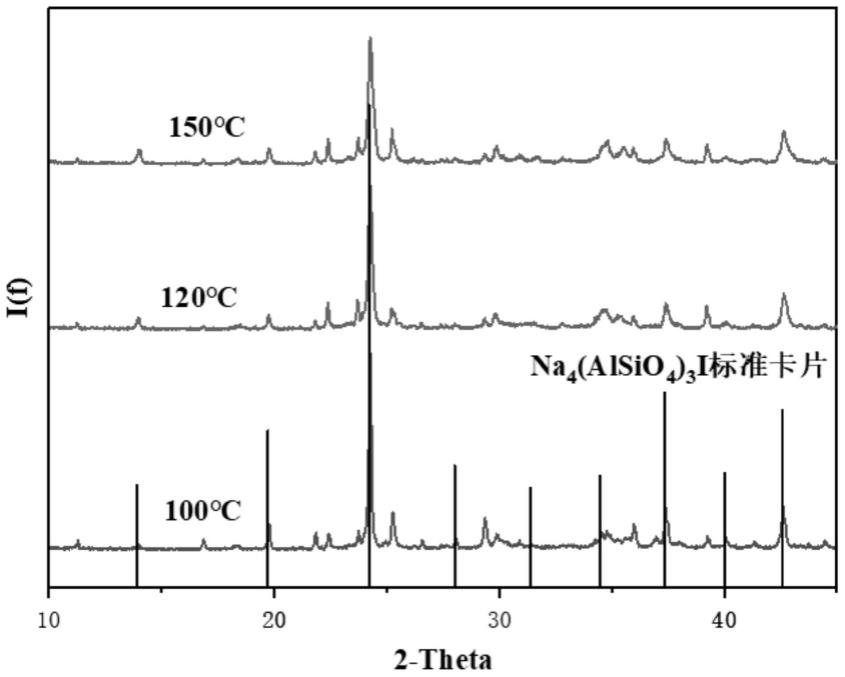

27.图1为本发明实施例1-实施例3水热反应结束后得到的含放射性碘废物的方钠石粉末的x射线衍射分析图;

28.图2为本发明实施例2水热反应结束后得到的含放射性碘废物的方钠石粉末的扫描电镜(sem)图;

29.图3本发明实施例2得到的含放射性碘废物的方钠石固化体的扫描电镜(sem)图。

具体实施方式

30.下面结合实施例对本发明作进一步详细描述,但本发明的实施方式不限于此。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。另外,关于本说明书中的“份”、“%”,除非特别说明,分别表示“质量份”、“质量%”。

31.实施例1

32.一种含放射性碘废物硅胶的低温固化方法,包括如下步骤:

33.步骤一:分别称取含放射性碘废物硅胶、sio2、al2o3、naoh和ki备用,各原料的质量组成为sio2(由放射性碘废物硅胶中含有的硅胶和纯的硅胶组成)22.96份、al2o

3 19.48份、naoh 45.87份、agi 3.73份(为放射性碘废物硅胶含有的碘化银)、ki 7.92份;

34.步骤二:预处理制备含碘废物硅胶方钠石的原料

35.将sio2、al2o3、naoh组成的混合组分中加入去离子水,进行搅拌混合至溶解完全,获得含硅铝的碱性溶液;将含放射性碘废物硅胶和ki组成的混合物研磨0.5h,充分混合后,在搅拌的状态下加入至含硅铝的碱性溶液,继续搅拌24h,得到淡黄色的碱性混合浆液;

36.步骤三:水热反应制备方钠石粉末

37.将步骤二所得的淡黄色碱性混合浆液装入至反应釜中,于100℃下反应40h,待自然冷却到室温后打开反应釜,取出反应釜内衬放入105℃烘箱中蒸干上清液,然后用去离子水冲洗三次反应釜内衬,并在105℃烘箱中继续干燥12h,取出产物并研磨,得到含放射性碘废物方钠石粉末。

38.步骤四:低温固化烧结

39.将步骤三得到的含放射性碘废物方钠石粉末用直径为10mm的模具进行制片,压力为12mpa,保压时间为5min,取出圆片,得到圆片状的含放射性碘废物方钠石前驱体;将圆片状的含放射性碘废物方钠石前驱体置于马弗炉中在550℃进行热处理2h后,降温至室温,获得含放射性碘废物方钠石固化体。

40.实施例2

41.一种含放射性碘废物硅胶的低温固化方法,包括如下步骤:

42.步骤一:分别称取含放射性碘废物硅胶、sio2、al2o3、naoh和ki备用,各原料的质量组成为sio2(由放射性碘废物硅胶含有的废硅胶和纯硅胶组成)22.96份、al2o

3 19.48份、naoh 45.87份、agi 3.73份(为放射性碘废物硅胶含有的碘化银)、ki 7.92份;

43.步骤二:预处理制备含碘废物硅胶方钠石的原料

44.将sio2、al2o3、naoh组成的混合组分中加入去离子水,进行搅拌混合至溶解完全,获得含硅铝的碱性溶液;将含放射性碘废物硅胶和ki组成的混合物研磨0.5h,充分混合后,在搅拌的状态下加入至含硅铝的碱性溶液,继续搅拌24h,得到淡黄色的碱性混合浆液;

45.步骤三:水热反应制备方钠石粉末

46.将步骤二所得的淡黄色碱性混合浆液装入至反应釜中,于120℃下反应40h,待自然冷却到室温后打开反应釜,取出反应釜内衬放入105℃烘箱中蒸干上清液,然后用去离子水冲洗三次反应釜内衬,并在105℃烘箱中继续干燥12h,取出产物并研磨,得到含放射性碘废物方钠石粉末。

47.步骤四:低温固化烧结

48.将步骤三得到的含放射性碘废物方钠石粉末用直径为10mm的模具进行制片,压力为12mpa,保压时间为5min,取出圆片,得到圆片状的含放射性碘废物方钠石前驱体;将圆片状的含放射性碘废物方钠石前驱体置于马弗炉中在550℃进行热处理2h后,降温至室温,获得含放射性碘废物方钠石固化体。

49.实施例3

50.一种含放射性碘废物硅胶的低温固化方法,包括如下步骤:

51.步骤一:分别称取含放射性碘废物硅胶、sio2、al2o3、naoh和ki备用,各原料的质量组成为sio2(由放射性碘废物硅胶含有的废硅胶和纯硅胶组成)22.96份、al2o

3 19.48份、naoh 45.87份、agi 3.73份(为放射性碘废物硅胶含有的碘化银)、ki 7.92份;

52.步骤二:预处理制备含碘废物硅胶方钠石的原料

53.将sio2、al2o3、naoh组成的混合组分中加入去离子水,进行搅拌混合至溶解完全,获得含硅铝的碱性溶液;将含放射性碘废物硅胶和ki组成的混合物研磨0.5h,充分混合后,在搅拌的状态下加入至含硅铝的碱性溶液,继续搅拌24h,得到淡黄色的碱性混合浆液;

54.步骤三:水热反应制备方钠石粉末

55.将步骤二所得的淡黄色碱性混合浆液装入至反应釜中,于150℃下反应40h,待自然冷却到室温后打开反应釜,取出反应釜内衬放入105℃烘箱中蒸干上清液,然后用去离子水冲洗三次反应釜内衬,并在105℃烘箱中继续干燥12h,取出产物并研磨,得到含放射性碘废物方钠石粉末。

56.步骤四:低温固化烧结

57.将步骤三得到的含放射性碘废物方钠石粉末用直径为10mm的模具进行制片,压力为12mpa,保压时间为5min,取出圆片,得到圆片状的含放射性碘废物方钠石前驱体;将圆片状的含放射性碘废物方钠石前驱体置于马弗炉中在550℃进行热处理2h后,降温至室温,获得含放射性碘废物方钠石固化体。

58.实施例4

59.一种含放射性碘废物硅胶的低温固化方法,包括如下步骤:

60.步骤一:分别称取含放射性碘废物硅胶、sio2、al2o3、naoh和ki备用,各原料的质量组成为sio2(由放射性碘废物硅胶含有的废硅胶和纯硅胶组成)22.6份、al2o

3 19.2份、naoh 45.2份、agi 3份(为放射性碘废物硅胶含有的碘化银)、ki 10份;

61.步骤二:预处理制备含碘废物硅胶方钠石的原料

62.将sio2、al2o3、naoh组成的混合组分中加入去离子水,进行搅拌混合至溶解完全,获得含硅铝的碱性溶液;将含放射性碘废物硅胶和ki组成的混合物研磨1h,充分混合后,在搅拌的状态下加入至含硅铝的碱性溶液,继续搅拌18h,得到淡黄色的碱性混合浆液;

63.步骤三:水热反应制备方钠石粉末

64.将步骤二所得的淡黄色碱性混合浆液装入至反应釜中,于110℃下反应48h,待自然冷却到室温后打开反应釜,取出反应釜内衬放入105℃烘箱中蒸干上清液,然后用去离子水冲洗三次反应釜内衬,并在105℃烘箱中继续干燥12h,取出产物并研磨,得到含放射性碘废物方钠石粉末。

65.步骤四:低温固化烧结

66.将步骤三得到的含放射性碘废物方钠石粉末用直径为10mm的模具进行制片,压力为10mpa,保压时间为5min,取出圆片,得到圆片状的含放射性碘废物方钠石前驱体;将圆片状的含放射性碘废物方钠石前驱体置于马弗炉中在350℃进行热处理8h后,降温至室温,获得含放射性碘废物方钠石固化体。

67.实施例5

68.一种含放射性碘废物硅胶的低温固化方法,包括如下步骤:

69.步骤一:分别称取含放射性碘废物硅胶、sio2、al2o3、naoh和ki备用,各原料的质量组成为sio2(由放射性碘废物硅胶含有的废硅胶和纯硅胶组成)22.6份、al2o

3 19.2份、naoh 45.2份、agi5.28份(为放射性碘废物硅胶含有的碘化银)、ki7.25份;

70.步骤二:预处理制备含碘废物硅胶方钠石的原料

71.将sio2、al2o3、naoh组成的混合组分中加入101.7份去离子水,进行搅拌混合至溶解完全,获得含硅铝的碱性溶液;将含放射性碘废物硅胶和ki组成的混合物研磨1h,充分混合后,在搅拌的状态下加入至含硅铝的碱性溶液,继续搅拌20h,得到淡黄色的碱性混合浆液;

72.步骤三:水热反应制备方钠石粉末

73.将步骤二所得的淡黄色碱性混合浆液装入至反应釜中,于150℃下反应12h,待自然冷却到室温后打开反应釜,取出反应釜内衬放入105℃烘箱中蒸干上清液,然后用去离子水冲洗三次反应釜内衬,并在105℃烘箱中继续干燥18h,取出产物并研磨,得到含放射性碘废物方钠石粉末。

74.步骤四:低温固化烧结

75.将步骤三得到的含放射性碘废物方钠石粉末用直径为10mm的模具进行制片,压力为10mpa,保压时间为3min,取出圆片,得到圆片状的含放射性碘废物方钠石前驱体;将圆片状的含放射性碘废物方钠石前驱体置于马弗炉中在450℃进行热处理5h后,降温至室温,获得含放射性碘废物方钠石固化体。

76.实施例6

77.对实施例1-实施例5最终得到的含放射性碘废物方钠石固化体分别进行xrd测试;并对实施例2得到的含放射性碘废物方钠石粉末和含放射性碘废物方钠石固化体分别进行形貌表征,得到的sem图如图2和图3所示。

78.经测试,实施例1-实施例5制得的产物主要衍射峰出现在13.892

°

、19.694

°

、24.181

°

、37.32

°

和42.543

°

。

79.其中,实施例1-实施例3制得的产物的xrd图如图1所示。由图1可知,实施例1-实施例3制得的产物物相主要衍射峰,在13.892

°

、19.694

°

、24.181

°

、37.32

°

和42.543

°

出现的峰与含碘方钠石的标准卡片一一对应,可以判断出实施例1-实施例3制得的产物即为含放射性碘废物方钠石固化体na4(alsio4)3i。由图2和图3可知,实施例2所制备的放射性碘废物方钠石粉末和含放射性碘废物方钠石固化体的直径约为7μm。

80.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1