一种采棉机摘锭双向润滑结构的制作方法

本技术属于采棉设备,设计一种采棉机摘锭双向润滑结构。

背景技术:

1、目前采棉机摘锭的润滑结构采用单向进油、挤压进油的方式,导致润滑脂分布不均,油压不均、润滑不充分,从而摘锭运动的齿圈跳动误差大、耐磨性较差和寿命短。

技术实现思路

1、本实用新型提供一种采棉机摘锭双向润滑结构,目的基于现有摘锭结构改善进油方式、润滑条件,从而解决技术背景中提出的问题。

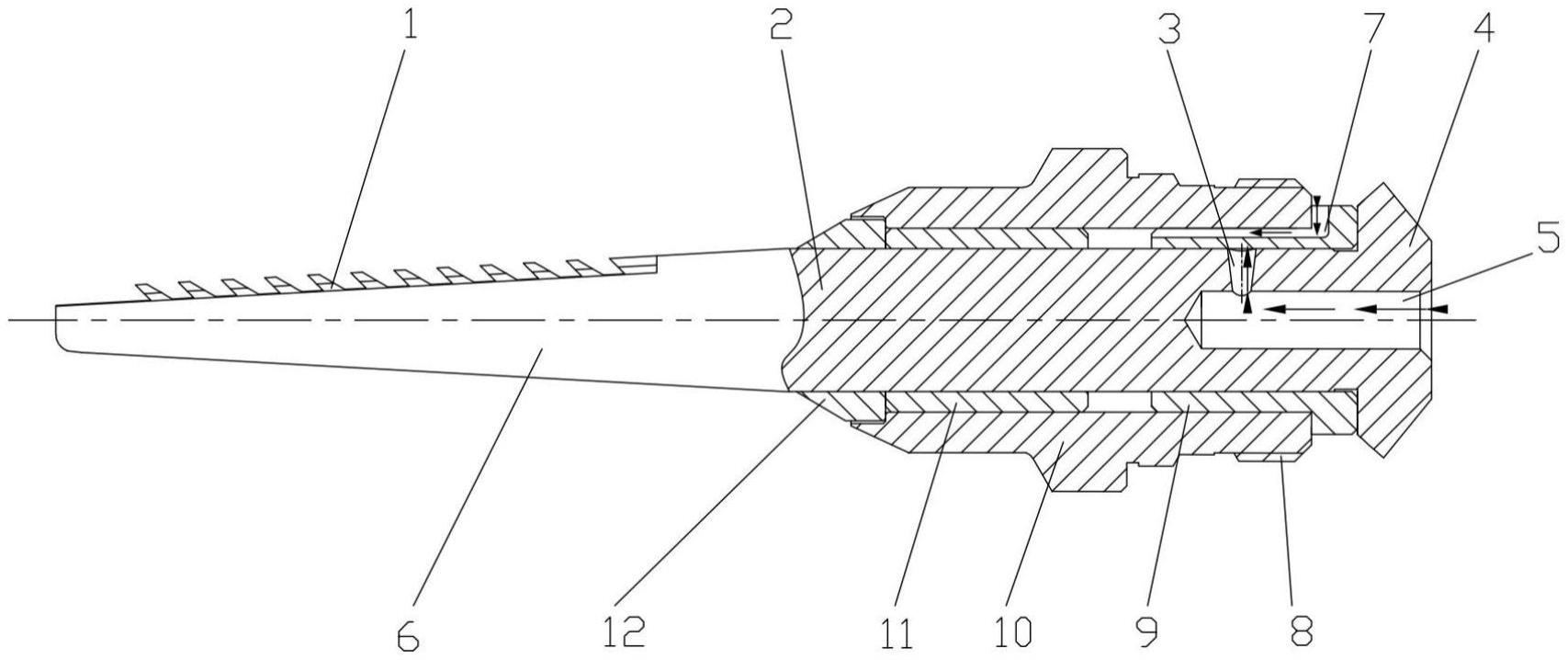

2、为了解决上述技术问题,本实用新型提供一种采棉机摘锭双向润滑结构,包括:摘锭杆体前端设置为圆锥体,所述圆锥体径向均设有3排梳齿,杆身设有锥孔油道,杆体尾端设置为锥齿轮,所述锥齿轮上设有轴孔油道;轴承座套装在所述杆身上,所述轴承座尾部设有外螺纹,所述轴承座与所述杆身之间还设置有内含油轴承和外含油轴承,所述外含油轴承一端设有侧边,轴承座后端面和所述外含油轴承侧边前端面相接;防尘帽套装在所述杆身前端,在所述内含有轴承前侧,与轴承座相抵接。

3、所述轴孔油道设置在所述锥齿轮端面中心,所述轴孔油道尺寸为φ6。

4、设置在所述杆身上的锥孔油道位于所述外含油轴承下,所述锥孔油道尺寸为φ2.5,锥度为1:1.5。

5、所述外含油轴承外壁径向均匀设有4个润滑油槽。

6、所述轴孔油道和所述锥孔油道形成一条润滑油道。

7、所述双向润滑结构为所述润滑油槽和所述润滑油道构成。

8、所述外含油轴承和内含油轴承均为粉末冶金铜套,通过过盈配合固定在所述轴承座上,且与所述杆体为间隙配合。

9、所述轴承座通过尾部设有的外螺纹与座管连接。

10、与现有技术相比,本实用新型的有益效果是:本实用新型提供一种采棉机摘锭双向润滑结构,在摘锭杆上开设轴孔油道,再结合外含油轴承表面的润滑油槽,采用双向进油润滑的方式,实现润滑脂的快速进入,并与外含油轴承润滑油槽进入的油脂交汇,进而在摘锭杆上分布均匀,达到快速、充分的润滑效果,从而减少摘锭的磨损,增强耐磨性能,提高工作寿命。

技术特征:

1.一种采棉机摘锭双向润滑结构,其特征是:摘锭杆体前端设置为圆锥体,所述圆锥体径向均设有3排梳齿,杆身设有锥孔油道,杆体尾端设置为锥齿轮,所述锥齿轮上设有轴孔油道;轴承座套装在所述杆身上,所述轴承座尾部设有外螺纹,所述轴承座与所述杆身之间还设置有内含油轴承和外含油轴承,所述外含油轴承一端设有侧边,轴承座后端面和所述外含油轴承侧边前端面相接;防尘帽套装在所述杆身前端,在所述内含有轴承前侧,与轴承座相抵接;

2.根据权利要求1所述的一种采棉机摘锭双向润滑结构,其特征是:设置在所述杆身上的锥孔油道位于所述外含油轴承下,所述锥孔油道尺寸为φ2.5,锥度为1:1.5。

3.根据权利要求1所述的一种采棉机摘锭双向润滑结构,其特征是:所述外含油轴承外壁径向均匀设有4个润滑油槽。

4.根据权利要求1所述的一种采棉机摘锭双向润滑结构,其特征是:所述轴孔油道和所述锥孔油道形成一条润滑油道。

5.根据权利要求1所述的一种采棉机摘锭双向润滑结构,其特征是:所述外含油轴承和内含油轴承均为粉末冶金铜套,通过过盈配合固定在所述轴承座上,且与所述杆体为间隙配合。

6.根据权利要求1所述的一种采棉机摘锭双向润滑结构,其特征是:所述轴承座通过尾部设有的外螺纹与座管连接。

技术总结

一种采棉机摘锭双向润滑结构,包括:摘锭杆体前端设置为圆锥体,所述圆锥体径向均设有3排梳齿,杆身设有锥孔油道,杆体尾端设置为锥齿轮,所述锥齿轮上设有轴孔油道;轴承座套装在所述杆身上,所述轴承座尾部设有外螺纹。为了解决上述问题,本技术设计了一种采棉机摘锭双向润滑结构,在摘锭杆上开设轴孔油道,再结合外含油轴承表面的润滑油槽,采用双向进油润滑的方式,实现润滑脂的快速进入,并与外含油轴承润滑油槽进入的油脂交汇,进而在摘锭杆上分布均匀,达到快速、充分的润滑效果,从而减少摘锭的磨损,增强耐磨性能,提高工作寿命。

技术研发人员:胡俊强,吴和平,张志剑,吴红燕,夏博,张立新,胡雪

受保护的技术使用者:星光正工(江苏)采棉机有限公司

技术研发日:20221221

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!