一种低蔗糖果酱生产工艺的制作方法

本发明涉及食品领域,尤其是涉及一种低蔗糖果酱生产工艺。

背景技术:

1、随着消费者对健康的逐渐重视,减糖控糖的概念越来越多的被消费者提及。尤其冷冻饮品消费市场巨大,但其热量高,尤其含糖量高是让很多消费者在选择购买时导致犹豫甚至放弃购买的重要原因。因此,冷冻饮品如果能够适时推出低蔗糖的产品,甚至0蔗糖的产品,将能够极大满足消费者的需求,拥抱新趋势,抢占新市场。而且消费者对于水果类冷冻饮品的喜爱,一直没有消退,开发一款含有水果的低蔗糖甚至0蔗糖冷冻饮品是我们迫切需要创新的方向。

2、水果中含有天然的蔗糖,如何满足冷冻饮品中添加水果原料的低蔗糖甚至0蔗糖需求,是我们亟需解决的行业难题。

技术实现思路

1、要解决的技术问题

2、以往的普通果酱生产工艺主要由如下两个工艺组成:

3、1.果酱生产工艺:

4、杨梅/梨→挑选→软化(40-60℃软化)→打浆、过滤(过打浆机和振动筛)→物料混合(将物料放入夹层锅中开启蒸汽和搅拌)→金属检测→杀菌(130℃,50分钟)→冷却(0-10℃)→灌装→包装→入库(0-10℃冷藏)。

5、2.果酱生产设备清洗工艺:

6、预冲洗(200-400s)→碱洗(60-80℃,1.0-2.0%,1000-1400s)→中间水冲(600-1000s)→酸洗(60-80℃,1.0-2.0%,1000-1400s)→末次水冲(200-400s)。

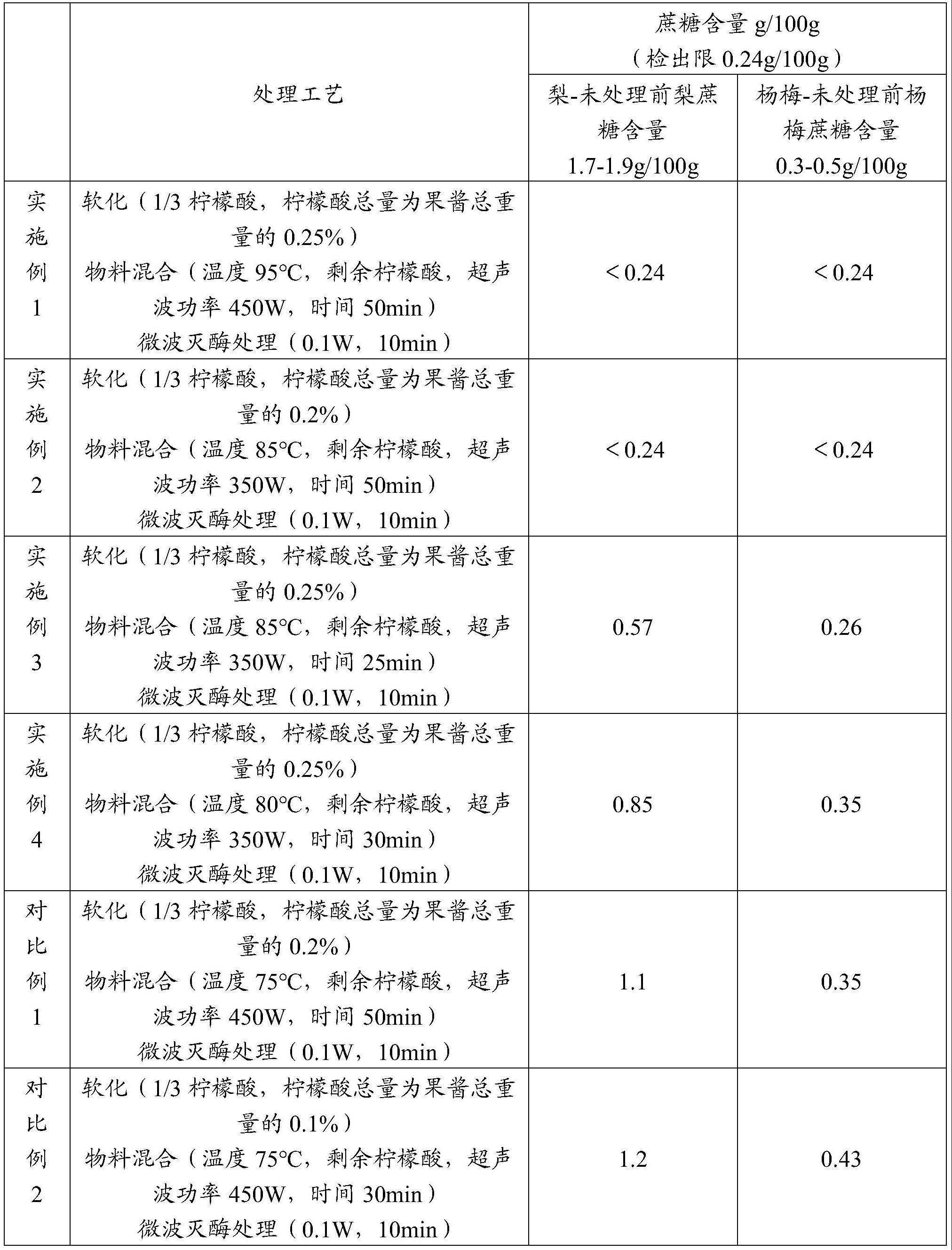

7、按照上述的以往普通工艺生产出的果酱中,蔗糖量较高。本发明的目的是显著降低蔗糖量,甚至将蔗糖量控制在检出限以下,实现0蔗糖目的。

8、解决问题的技术方案

9、本发明人发现,通过在软化工艺中进行加压和混酸,可以减少软化步骤时间,提升软化效果和水解效率,节约产能和降低成本。

10、此外,发现,通过在物料混合工艺中引入超声技术可以提升水解反应速率,较以往仅通过控制温度、酸浓度和时间的传统方法提升了效率。

11、另外,还发现通过改进设备清洗工艺,可以有效降低设备管路中蔗糖的残留量。

12、最后,通过在灌装后进行微波灭酶处理,可有效使果酱中残留的酶失活,有效避免后期酶促反应影响产品品质。

13、具体地,根据本发明的一个方面,提供一种低蔗糖果酱生产工艺,其包括挑选水果步骤、软化步骤、打浆和过滤步骤、物料混合步骤、金属检测步骤、杀菌步骤、冷却步骤、灌装步骤、包装步骤、入库步骤,其特征在于,所述软化步骤是在40-60℃进行加压软化,分别在所述软化步骤和所述物料混合步骤中添加有机酸,所述有机酸的总添加量为所述低蔗糖果酱总重量的0.15-0.3%。

14、优选地,在物料混合步骤中,将物料在85-95℃进行加热并搅拌30-50min,并且进行超声处理。

15、优选地,在物料混合步骤中,超声波功率为350-450w。

16、优选地,在灌装步骤和包装步骤之间,进一步包括微波灭酶处理步骤,微波灭酶处理功率为0.1w,时间为8-15min。

17、优选地,在软化步骤中添加占全部有机酸总重量的25-35%的有机酸,在物料混合步骤中添加剩余的有机酸。

18、优选地,所述有机酸为柠檬酸,柠檬酸的总添加量为所述低蔗糖果酱总重量的0.2-0.25%。

19、优选地,进一步包括果酱生产设备清洗工艺,该工艺包括如下步骤:预冲洗步骤、第一次碱洗步骤、第一次中间水冲步骤、第一次酸洗步骤、第二次中间水冲步骤、第二次碱洗步骤、第三次中间水冲步骤、第二次酸洗步骤、末次水冲步骤。

20、优选地,所述碱洗步骤和酸洗步骤的温度为60-80℃。

21、优选地,所述碱洗步骤和酸洗步骤中,碱液和酸液的浓度为1.0-2.0%。

22、优选地,所述预冲洗时间为200-400s,所述第一次碱洗条件为60-80℃、1.0-2.0%、1000-1400s,所述第一次中间水冲时间为600-1000s,所述第一次酸洗条件为60-80℃、1.0-2.0%、1000-1400s,所述第二次中间水冲时间为200-400s,所述第二次碱洗条件为60-80℃、1.0-2.0%、1000-1400s,所述第三次中间水冲时间为600-1000s,所述第二次酸洗条件为60-80℃、1.0-2.0%、1000-1400s,所述末次水冲时间为200-400s。

23、有益效果

24、根据本发明的技术方案,可以显著降低果酱的蔗糖量,甚至能够将果酱的蔗糖量控制到检出限以下,实现0蔗糖效果。

技术特征:

1.一种低蔗糖果酱生产工艺,其包括挑选水果步骤、软化步骤、打浆和过滤步骤、物料混合步骤、金属检测步骤、杀菌步骤、冷却步骤、灌装步骤、包装步骤、入库步骤,其特征在于,所述软化步骤是在40-60℃进行加压软化,分别在所述软化步骤和所述物料混合步骤中添加有机酸,所述有机酸的总添加量为所述低蔗糖果酱总重量的0.15-0.3%。

2.根据权利要求1所述的低蔗糖果酱生产工艺,其特征在于,在物料混合步骤中,将物料在85-95℃进行加热并搅拌30-50min,并且进行超声处理。

3.根据权利要求2所述的低蔗糖果酱生产工艺,其特征在于,在物料混合步骤中,超声波功率为350-450w。

4.根据权利要求1所述的低蔗糖果酱生产工艺,其特征在于,在灌装步骤和包装步骤之间,进一步包括微波灭酶处理步骤,微波灭酶处理功率为0.1w,时间为8-15min。

5.根据权利要求1所述的低蔗糖果酱生产工艺,其特征在于,在软化步骤中添加占全部有机酸总重量的25-35%的有机酸,在物料混合步骤中添加剩余的有机酸。

6.根据权利要求1所述的低蔗糖果酱生产工艺,其特征在于,所述有机酸为柠檬酸,柠檬酸的总添加量为所述低蔗糖果酱总重量的0.2-0.25%。

7.根据权利要求1-6中的任一项所述的低蔗糖果酱生产工艺,其特征在于,进一步包括果酱生产设备清洗工艺,该工艺包括如下步骤:预冲洗步骤、第一次碱洗步骤、第一次中间水冲步骤、第一次酸洗步骤、第二次中间水冲步骤、第二次碱洗步骤、第三次中间水冲步骤、第二次酸洗步骤、末次水冲步骤。

8.根据权利要求7所述的低蔗糖果酱生产工艺,其特征在于,所述碱洗步骤和酸洗步骤的温度为60-80℃。

9.根据权利要求7所述的低蔗糖果酱生产工艺,其特征在于,所述碱洗步骤和酸洗步骤中,碱液和酸液的浓度为1.0-2.0%。

10.根据权利要求7所述的低蔗糖果酱生产工艺,其特征在于,所述预冲洗时间为200-400s,所述第一次碱洗条件为60-80℃、1.0-2.0%、1000-1400s,所述第一次中间水冲时间为600-1000s,所述第一次酸洗条件为60-80℃、1.0-2.0%、1000-1400s,所述第二次中间水冲时间为200-400s,所述第二次碱洗条件为60-80℃、1.0-2.0%、1000-1400s,所述第三次中间水冲时间为600-1000s,所述第二次酸洗条件为60-80℃、1.0-2.0%、1000-1400s,所述末次水冲时间为200-400s。

技术总结

本发明提供一种低蔗糖果酱生产工艺。本发明的低蔗糖果酱生产工艺,包括挑选水果步骤、软化步骤、打浆和过滤步骤、物料混合步骤、金属检测步骤、杀菌步骤、冷却步骤、灌装步骤、包装步骤、入库步骤,其特征在于,所述软化步骤是在40‑60℃进行加压软化,分别在所述软化步骤和所述物料混合步骤中添加有机酸,所述有机酸的总添加量为所述低蔗糖果酱总重量的0.15‑0.3%。根据本发明的技术方案,可以显著降低果酱的蔗糖量,甚至能够将果酱的蔗糖量控制到检出限以下,实现0蔗糖效果。

技术研发人员:张志勇,温红瑞,侯文举,谷晓青

受保护的技术使用者:内蒙古伊利实业集团股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!