一种焦糖色及其制备方法和应用与流程

1.本发明属于食品添加剂技术领域,尤其涉及一种焦糖色及其制备方法和应用。

背景技术:

2.焦糖色,俗称焦糖色素、酱色等,是由糖质原料经热加工制成的一种食品着色剂。其外观状态为黑褐色液体、固体或粉末,广泛应用于调味品、糖果、饮料等多种食品中,是目前食品工业中使用量最大的着色剂。根据生产工艺不同,焦糖色分为普通法、苛性亚硫酸盐法、氨法和亚硫酸铵法四类;其中,普通法焦糖色以碳水化合物为原料,加或不加酸(碱)而制得,由于生产过程中不使用铵(氨)盐或亚硫酸盐,故不产生4-甲基咪唑,二氧化硫等有毒有害物质,安全性高,适用范围广。然而,普通法焦糖色生产制备时间较长,色率偏低,市售普通法焦糖色色率不超过15000ebc,导致普通法焦糖色在应用时添加比例增大,应用成本增加;当色率做到15000ebc以上时容易焦化过度致使产品苦味加重和粘度过高,出现树脂化或碳化现象,导致产品质量降低,苦味增重甚至报废,给企业带来经济损失和质量影响。

3.随着调味和着色应用需求的逐渐增大,对焦糖色素的品质和风味口感提出了更高的要求。在焦糖化反应过程中,除了形成焦糖色素主产物等,同时也会有糠醛,5-甲基糠醛(mf)、5-羟甲基糠醛(hmf)及2,3-二氢-3,5-二羟基-6-甲基-(4h)-吡喃-4酮(ddmp)等苦味物质的形成。焦糖色素中苦味的产生主要来源于焦糖化反应或美拉德反应过程中糖原料与催化剂发生化学反应,产生苦味前体物质,不断积累最终呈味的结果。对于焦糖占大部分比例的产品,焦糖色素的苦味减少和去除是食品加工和品质提升亟需解决的重要问题,该技术研发具有重要的现实意义和必要性。掌握制备焦糖色产品均匀、可复制,控制其苦味,对根据不同的需要生产高色度焦糖色,同时解决由于着色影响产品的风味问题,有一定的指导意义。

4.谢艳萍等在专利cn109054433a中介绍了一种焦糖色制备方法,以果葡糖浆为原料,采用远红外加热方式,过程中添加食用碱、多聚磷酸钠或没食子酸丙酯催化制备焦糖色,虽然提升了产品色率,但采用远红外加热设备造价昂贵,能耗高,工业化生产难以应用。伍学明在专利cn105086503a中介绍了一种色率≥30000ebc的普通法焦糖色生产工艺,将原料调节至ph7.0-11.0,加入多聚磷酸钠、没食子酸丙酯作为催化剂、进行加压反应制备焦糖色,该工艺添加了除国标规定酸碱以外的添加剂,不仅增加物耗成本,而且产品安全性有待商榷。苏子龙等在cn103214876b介绍了一种色度可调的焦糖色素生产工艺,利用板式换热器、喷射器、闪蒸器等设备,生产的焦糖色素产品稳定性高、红色指数高,但色率和苦涩味均未说明。刘明宣等在cn111410849a中介绍了一种提高苛性亚硫酸盐法焦糖色色率的制备方法,所述方法为在常压或加压条件下分三次加入不同的催化剂进行三次分段反应,该方法将色率做到50000ebc以上,但属于苛性亚硫酸盐法焦糖色的技术范畴。李河在《美拉德反应中主要苦味物质的形成途径与调控机制研究》综述了mr(maillard reaction,美拉德反应)及其相关食品中苦味物质的种类来源、生成途径、检测与调控方式等研究进展;分离鉴定了mr与焦糖色素中主要的苦异味物质;建立了焦糖色素中主要苦味物质的检测方法;研究了

其中苦味的烯醇化产物的生成路径;研究了微波加热对mr中苦味和风味化合物的影响;利用酚酸对美拉德反应中的苦味进行调控;但是没有提出针对低苦味高色率焦糖色素制备的具体措施。

5.因此,目前虽有涉及高色率普通法焦糖色的研究,但存在设备能耗高、应用安全性低,产品质量不稳定、苦涩味重等问题,在工业化中较难实现。且现有资料大多只描述了焦糖色素具有一定的焦苦味,但没有在实际生产应用中针对低苦味高色率焦糖色素的制备提出具体解决措施,也没有对如何进行更好更稳定的质量控制、提高焦糖色味感、风味和性价比提出具体的措施。

技术实现要素:

6.本发明的目的在于克服上述现有技术的不足之处而提供一种低苦涩、高色率、流动性好、不易树脂化、稳定性强的普通法的焦糖色及其制备方法和应用。

7.为实现上述目的,本发明采取的技术方案为:一种焦糖色的制备方法,所述制备方法包括以下步骤:

8.(1)糖源浓缩:将糖源加热脱水浓缩,得脱水浓缩产物;

9.(2)焦化:将脱水浓缩产物进行三阶段的焦化反应,三阶段的焦化反应结束后,降温,得焦化产物;

10.(3)静置:调节焦化产物的ph值为6.0-8.0后,以1.2-1.5min/℃的冷却速率将体系冷却至<50℃,随后静置成熟、过滤,得焦糖色;

11.所述三阶段的焦化反应具体包括以下三阶段:

12.第一阶段:将脱水浓缩产物于60min内升温至130-140℃后加入催化剂,并于0.01-0.1mpa下保温保压反应0.5-1h;

13.第二阶段:第一阶段保温保压反应结束后,于45min内继续升温至150-160℃后加入催化剂,并于0.1-0.2mpa下保温保压反应1-2h;

14.第三阶段:第二阶段保温保压反应结束后,于30min内继续升温至170-180℃后加入催化剂,并于0.2-0.3mpa下保持0.5-1h;

15.所述三阶段的焦化反应中添加的催化剂的质量比为1:1:1。

16.本发明提供的一种焦糖色的制备方法中,采用梯度加压催化、高温短时焦化(控制三阶段的焦化反应中每一阶段达到相应的温度的时间在一定范围内,从而实现短时升温、高温焦化)的焦化反应方式,从而提高反应活性、避免水分过度流失导致的体系干硬使焦糖色快速树脂化或碳化。具体地,在焦化步骤中,通过温度、压力和催化剂三者梯度联动调控,在加快形成褐色素且达到一定色泽程度的同时,延缓焦糖大分子的聚合或碳键加成形成糖苷,从而减少苦味前体物质产生;同时三者梯度联动调控能够为焦糖化反应提供持续的化学动能,防止过程反应剧烈或过度催化导致焦糖色质量劣变;另外,一方面,在加压条件下分步添加催化剂,可以有效控制焦化反应速率,防止催化剂过多生成色率过快,或过度催化导致焦糖色树脂化,同时还可以减少催化剂损失,提高催化剂使用效率;一方面,在焦化反应中控制压力在一定的范围内,能够避免水分的过度流失导致的体系干硬而使得焦糖色快速树脂化或碳化,从而能够降低能耗;在焦化反应后辅助ph调控和快速冷却、静置成熟,能够在温度、压力和催化剂三者梯度联动调控的基础上,最大程度的保留色率、减弱苦味,提

升稳定性;最终实现低苦涩、高色率、流动性好、不易树脂化且稳定性强的焦糖色的生产。具体地,得到的焦糖色的色率在20000ebc以上、苦味阈值在0.026%以上、5-羟甲基糠醛的含量在130ppm以下、粘度在3275cp以下、树脂化时间在23h以上。

17.本发明所述的冷却速率的定义是指温度改变1℃所需要的时间。

18.作为本发明所述制备方法的优选实施方式,所述糖源为蔗糖、葡萄糖、果糖、糖蜜、葡萄糖浆、果葡糖浆中的至少一种。

19.作为本发明所述制备方法的优选实施方式,所述步骤(1)中,加热的温度为110-130℃;脱水浓缩产物的质量为糖源质量的70-90%。

20.作为本发明所述制备方法的优选实施方式,所述催化剂为酸催化剂或碱催化剂;所述酸催化剂为盐酸、硫酸、草酸、柠檬酸、乳酸、乙酸中的至少一种,所述碱催化剂为氢氧化钠、氢氧化钾、碳酸钠、碳酸氢钠、柠檬酸钠、乙酸钠中的至少一种。

21.作为本发明所述制备方法的优选实施方式,所述三阶段的焦化反应中添加的催化剂的总质量为糖源中可溶性固形物质量的0.1-10%。具体地,先按照糖源中可溶性固形物质量的0.1-10%称取催化剂,随后将称取的催化剂平均分为三等份,在三阶段的焦化反应中的每一个阶段放入一份催化剂。

22.作为本发明所述制备方法的优选实施方式,所述三阶段的焦化反应中的搅拌速率为10-100r/min。

23.作为本发明所述制备方法的优选实施方式,所述静置成熟的时间为24-26h。

24.作为本发明所述制备方法的优选实施方式,调节焦化产物的ph值为6.0-8.0的操作是:向焦化产物中加入ph调节剂进行调节;常用的ph调节剂都适用于本发明,只需控制调节后的ph值为6.0-8.0即可。

25.作为本发明所述制备方法的优选实施方式,所述过滤的目数为50-300目。

26.另外,本发明提供了一种焦糖色,所述焦糖色采用本发明所述制备方法制备而成。

27.另外,本发明还提供了所述焦糖色在食品添加剂领域上的应用。

28.与现有技术相比,本发明的有益效果为:

29.本发明提供的一种焦糖色的制备方法从整体上来说是采用普通法进行制备,具体地通过糖源浓缩、三阶段的分步催化、高温短时焦化反应以及冷却静置的过程,从而能够制备得到低苦涩、高色率、流动性好、不易树脂化且稳定性强的焦糖色;即本发明提供的技术方案解决了常规普通法制备焦糖色中色率难以做高且苦涩较难改善的问题,采用本发明技术方案得到的焦糖色的色率在20000ebc以上、苦味阈值在0.026%以上、5-羟甲基糠醛的含量在130ppm以下、粘度在3275cp以下、树脂化时间在23h以上。并且本发明提供的制备方法设备需求少、操作简单、物耗成本低、能源效率高,易于工业化生产。

附图说明

30.图1为本发明实施例的制备路线示意图。

具体实施方式

31.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

32.本发明所采用的试剂、方法和设备,如无特殊说明,均为本领域常规试剂、方法和设备。

33.实施例1

34.本发明实施例提供一种焦糖色,所述焦糖色的制备过程示意图如图1所示,具体制备方法包括以下步骤:

35.(1)糖源浓缩:取果葡糖浆2kg(f55,干基为77%,即果葡糖浆中可溶性固形物质量为果葡糖浆质量的77%)加入反应釜,持续搅拌并加热升温至120℃,脱水浓缩至脱水浓缩产物的重量为1.6kg(即为果葡糖浆质量的80%);

36.(2)焦化:将脱水浓缩产物进行三阶段的焦化反应,三阶段的焦化反应结束后,降温,得焦化产物;在焦化反应中,使用的催化剂的总质量为果葡糖浆干基重量的5%,即为77g;

37.具体地,三阶段的焦化反应为:开启蒸汽阀升温,同时设定体系搅拌速度保持为20r/min,第一阶段:将脱水浓缩产物于60min时升温至130℃后加入25.67g柠檬酸,并于0.05

±

0.02mpa下保温保压搅拌反应1h;第二阶段:第一阶段保温保压搅拌反应结束后,于45min时继续升温至160℃后加入25.67g柠檬酸,并于0.15

±

0.02mpa下保温保压搅拌反应1h;第三阶段:第二阶段保温保压搅拌反应结束后,于30min时继续升温至180℃后加入25.67g柠檬酸,并于0.25

±

0.02mpa下保温保压搅拌反应0.5h;

38.(3)静置:向焦化产物中加入ph调节剂,调节焦化产物的ph值为7.5,以1.5min/℃的冷却速率将体系冷却至48℃,随后静置成熟24h,接着通过150目的过滤器进行过滤,收集滤液,得焦糖色。

39.实施例2

40.本发明实施例提供一种焦糖色,所述焦糖色的制备方法包括以下步骤:

41.(1)糖源浓缩:取葡萄糖浆2kg(干基为77%,即葡萄糖浆中可溶性固形物质量为葡萄糖浆质量的77%)加入反应釜,持续搅拌并加热升温至120℃,脱水浓缩至脱水浓缩产物的重量为1.7kg(即为葡萄糖浆质量的85%);

42.(2)焦化:将脱水浓缩产物进行三阶段的焦化反应,三阶段的焦化反应结束后,降温,得焦化产物;在焦化反应中,使用的催化剂的总质量为葡萄糖浆干基重量的0.5%,即为7.7g;

43.具体地,三阶段的焦化反应为:开启蒸汽阀升温,同时设定体系搅拌速度保持为50r/min,第一阶段:将脱水浓缩产物于45min时升温至140℃后加入2.567g氢氧化钠,并于0.07

±

0.02mpa下保温保压搅拌反应0.5h;第二阶段:第一阶段保温保压搅拌反应结束后,于30min时继续升温至150℃后加入2.567g氢氧化钠,并于0.12

±

0.02mpa下保温保压搅拌反应1h;第三阶段:第二阶段保温保压搅拌反应结束后,于20min时继续升温至180℃后加入2.567g氢氧化钠,并于0.25

±

0.02mpa下保温保压搅拌反应0.5h;

44.(3)静置:向焦化产物中加入ph调节剂,调节焦化产物的ph值为6.5后,以1.2min/℃的冷却速率将体系冷却至42℃,随后静置成熟26h,接着通过150目的过滤器进行过滤,收集滤液,得焦糖色。

45.对比例1

46.本发明对比例提供一种焦糖色,所述焦糖色的制备方法与实施例1的唯一区别在

于步骤(2),本对比例的步骤(2)的操作为:

47.将脱水浓缩产物进行三阶段的焦化反应,三阶段的焦化反应结束后,降温,得焦化产物;在焦化反应中,使用的催化剂的总质量为果葡糖浆干基重量的5%,即为77g;

48.具体地,三阶段的焦化反应为:开启蒸汽阀升温,同时设定体系搅拌速度保持为20r/min,第一阶段:将脱水浓缩产物于60min时升温至130℃后加入77g柠檬酸,并于0.05

±

0.02mpa下保温保压搅拌反应1h;第二阶段:第一阶段保温保压搅拌反应结束后,于45min时继续升温至160℃后于0.15

±

0.02mpa下保温保压搅拌反应1h;第三阶段:第二阶段保温保压搅拌反应结束后,于30min时继续升温至180℃后于0.25

±

0.02mpa下保温保压搅拌反应0.5h。

49.对比例2

50.本发明对比例提供一种焦糖色,所述焦糖色的制备方法与实施例2的唯一区别在于步骤(2),本对比例的步骤(2)的操作为:

51.焦化:将脱水浓缩产物进行三阶段的焦化反应,三阶段的焦化反应结束后,降温,得焦化产物;在焦化反应中,使用的催化剂的总质量为葡萄糖浆干基重量的0.5%,即为7.7g;

52.具体地,三阶段的焦化反应为:开启蒸汽阀升温,同时设定体系搅拌速度保持为50r/min,第一阶段:将脱水浓缩产物于45min时升温至140℃后加入7.7g氢氧化钠,并于0.07

±

0.02mpa下保温保压搅拌反应0.5h;第二阶段:第一阶段保温保压搅拌反应结束后,于30min时继续升温至150℃后于0.12

±

0.02mpa下保温保压搅拌反应1h;第三阶段:第二阶段保温保压搅拌反应结束后,于20min时继续升温至180℃后于0.25

±

0.02mpa下保温保压搅拌反应0.5h。

53.对比例3

54.本发明对比例提供一种焦糖色,所述焦糖色的制备方法与实施例1的唯一区别在于步骤(2),本对比例的步骤(2)的操作为:

55.焦化:将脱水浓缩产物进行三阶段的焦化反应,三阶段的焦化反应结束后,降温,得焦化产物;在焦化反应中,使用的催化剂的总质量为果葡糖浆干基重量的5%,即为77g;

56.具体地,三阶段的焦化反应为:开启蒸汽阀升温,同时设定体系搅拌速度保持为20r/min,第一阶段:将脱水浓缩产物于60min时升温至130℃后加入25.67g柠檬酸,随后升温至180℃并于0.05

±

0.02mpa下保温保压搅拌反应1h;第二阶段:第一阶段保温搅拌反应结束后加入25.67g柠檬酸,并于0.15

±

0.02mpa下保温保压搅拌反应1h;第三阶段:第二阶段保温搅拌反应结束后,加入25.67g柠檬酸,并于0.25

±

0.02mpa下保温保压搅拌反应0.5h。

57.对比例4

58.本发明对比例提供一种焦糖色,所述焦糖色的制备方法与实施例1的唯一区别在于步骤(2),本对比例的步骤(2)的操作为:

59.焦化:将脱水浓缩产物进行三阶段的焦化反应,三阶段的焦化反应结束后,降温,得焦化产物;在焦化反应中,使用的催化剂的总质量为果葡糖浆干基重量的5%,即为77g;

60.具体地,三阶段的焦化反应为:开启蒸汽阀升温,同时设定体系搅拌速度保持为20r/min,压力设定为常压,第一阶段:将脱水浓缩产物于60min时升温至130℃后加入

25.67g柠檬酸,并保温搅拌反应1h;第二阶段:第一阶段保温搅拌反应结束后,于45min时继续升温至160℃后加入25.67g柠檬酸,并保温搅拌反应1h;第三阶段:第二阶段保温搅拌反应结束后,于30min时继续升温至180℃后加入25.67g柠檬酸,并保温搅拌反应0.5h。

61.对比例5

62.本发明对比例提供一种焦糖色,所述焦糖色的制备方法与实施例1的唯一区别在于步骤(2),本对比例的步骤(2)的操作为:

63.焦化:将脱水浓缩产物进行三阶段的焦化反应,三阶段的焦化反应结束后,降温,得焦化产物;在焦化反应中,使用的催化剂的总质量为果葡糖浆干基重量的5%,即为77g;

64.具体地,三阶段的焦化反应为:开启蒸汽阀升温,同时设定体系搅拌速度保持为20r/min,第一阶段:将脱水浓缩产物于90min时升温至130℃后加入25.67g柠檬酸,并于0.05

±

0.02mpa下保温保压搅拌反应1h;第二阶段:第一阶段保温保压搅拌反应结束后,于60min时继续升温至160℃后加入25.67g柠檬酸,并于0.15

±

0.02mpa下保温保压搅拌反应1h;第三阶段:第二阶段保温保压搅拌反应结束后,于60min时继续升温至180℃后加入25.67g柠檬酸,并于0.25

±

0.02mpa下保持0.5h。

65.对比例6

66.本发明对比例提供一种焦糖色,所述焦糖色的制备方法与实施例1的唯一区别在于步骤(3),本对比例的步骤(3)的操作为:

67.静置:向焦化产物中加入ph调节剂,调节焦化产物的ph值为7.5后,以5min/℃的冷却速率将体系冷却至48℃,随后静置成熟24h,接着通过150目的过滤器进行过滤,收集滤液,得焦糖色。

68.对比例7

69.本发明对比例提供一种焦糖色,所述焦糖色的制备方法与实施例1的唯一区别在于步骤(3),本对比例的步骤(3)的操作为:

70.静置:向焦化产物中加入ph调节剂,调节焦化产物的ph值为10后,以1.5min/℃的冷却速率将体系冷却至48℃,随后静置成熟24h,接着通过150目的过滤器进行过滤,收集滤液,得焦糖色。

71.效果例

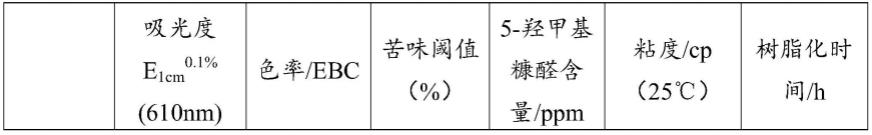

72.本发明验证实施例1-2和对比例1-7制备得到的焦糖色的性能,具体包括以下方面:

73.1、吸光度:按照《gb1886.64-2015食品安全国家标准食品添加剂焦糖色》中附录a方法测定,其中色率(ebc)=(吸光度

×

20000)/0.076,ebc为焦糖色的色率单位;

74.2、苦味阈值:用同一色值水平下,按品评味感的方法,将焦糖色稀释至可能尝到苦味的最低浓度(%)百分数;

75.3、粘度:采用美国brookfield公司的dv-ll+pro型号粘度计测定,测定温度25℃;值得说明的是,不同样品在不同温度下的粘度差异较大,测定时需要进行温度控制;粘度越低,样品流动性越好;

76.4、树脂化时间:取样品少许密封于玻璃管中,置于100℃左右高温烘箱中开始计时,保持烘箱温度100℃左右,直至观察到样品不再具有流动性,呈凝胶状,结束计时,得到树脂化时间;值得说明的是,树脂化时间越长,样品稳定性越好;

77.5、5-羟甲基糠醛:按照《gb/t 18932.18-2003hplc-dad蜂蜜中轻甲基糠醛含量的测定方法液相色谱—紫外检测法》;

78.测试得到的结果如表1所示;

79.表1

[0080][0081][0082]

从表1中可以看出,当采用本发明的制备方法时,得到的焦糖色具有高色率、低苦涩的特点,并且还具有优异的流动性和稳定性,具体地,本发明的产品色率在20000ebc以上、苦味阈值高在0.026%以上、5-羟甲基糠醛含量在130ppm以下、粘度在3275cp以下、树脂固化时间在23h以上。

[0083]

从实施例1和对比例1或者是实施例2和对比例2中可以看出,当加入的催化剂不是分步加入而是一次性加入时,会明显降低焦糖色的色率,并且得到的焦糖色的过于粘稠且稳定性不足,5-羟甲基糠醛含量也呈现出上升的趋势;

[0084]

从实施例1和对比例3中可以看出,当不采用梯度温度控制时,得到的焦糖色虽然色率在20000ebc以上,但是产品的流动性和稳定性明显变差,且苦涩程度明显加重,与实施例1相比,树脂化时间下降的幅度达66.67%、粘度数值上升的幅度达346.29%,苦味阈值降低的幅度达97.24%,5-羟甲基糠醛含量上升幅度达267.92%;

[0085]

从实施例1和对比例4中可以看出,当在焦化的三阶段反应中不做压力控制而是都维持常压时,得到的焦糖色与不采用温度控制时得到的产品相差无几,即虽然色率在20000ebc以上,但是与实施例1相比,树脂化时间下降的幅度达62.50%、粘度数值上升的幅度达321.16%,苦味阈值降低的幅度达95.86%,5-羟甲基糠醛含量上升幅度达135.85%,即对比例4得到的焦糖色与实施例1相比,流动性和稳定性明显变差,且苦味程度明显加重;

[0086]

从实施例1和对比例5中可以看出,当采用的不是高温短时焦化,即在每一个阶段中升温至相应的反应温度的升温时间过长时,得到的焦糖色的色率虽然在20000ebc以上,但是其苦味阈值偏低且5-羟甲基糠醛的含量明显上升,同时粘度也呈现出明显的上升趋势,而树脂固化时间则显著下降,与实施例1相比,树脂固化时间下降幅度达37.50%、粘度

上升幅度达189.35%、苦味阈值下降幅度达95.52%;

[0087]

从实施例1和对比例6中可以看出,当在静置的过程中的降温速率过慢时,得到的焦糖色虽然苦味阈值和5-羟甲基糠醛含量的变化幅度不大,但是色率无法做到20000ebc以上,并且流动性和稳定性也存在明显的下降趋势,与实施例1相比,粘度数值的上升幅度达225.02%,树脂化时间的下降幅度达41.67%;

[0088]

从实施例1和对比例7中可以看出,当调节的焦化产物的ph值过高,不在本发明范围内时,得到的焦糖色虽然苦味阈值和5-羟甲基糠醛含量的变化幅度不大,但是色率无法做到20000ebc以上,并且与实施例1相比,粘度数值的上升幅度达180.53%,树脂化时间的下降幅度达37.50%,即得到的焦糖色的流动性和稳定性存在明显的下降趋势。

[0089]

最后应当说明的是,以上实施例以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1