一种雾化器及雾化装置的制作方法

本发明属于电子雾化,尤其涉及一种雾化器及雾化装置。

背景技术:

1、雾化器不管是采用陶瓷发热芯还是棉芯发热芯,受限于内部发热体结构、雾化腔尺寸和出气通道结构等等,雾化器的整体厚度都没办法做得很薄。

2、因为雾化器厚度过薄,必须要压缩雾化器内各部件尺寸,而内部各部件的尺寸大小直接关系到雾化器的换气、封油、下油、雾化、进气、出气和密封性等性能,简单地将雾化器各部件缩小并不能保证雾化器的性能。

3、在相关技术中,雾化器通常由油杯和雾化组件组成,雾化组件内形成进油通道,进油通道一般直接竖直设置在雾化组件上端或者设置在雾化组件的侧面。但在雾化器尺寸变薄的情况下,若采用相关技术中的技术方案,为了保证雾化组件本身的结构强度、密封性等性能,进油通道的截面尺寸将急剧缩小,导致下油不顺畅,这制约了雾化器向更薄的方向发展。

技术实现思路

1、本发明的技术目的在于提供一种雾化器及雾化装置,可以在保证进油性能的情况下,使得雾化器整体厚度做得更薄。

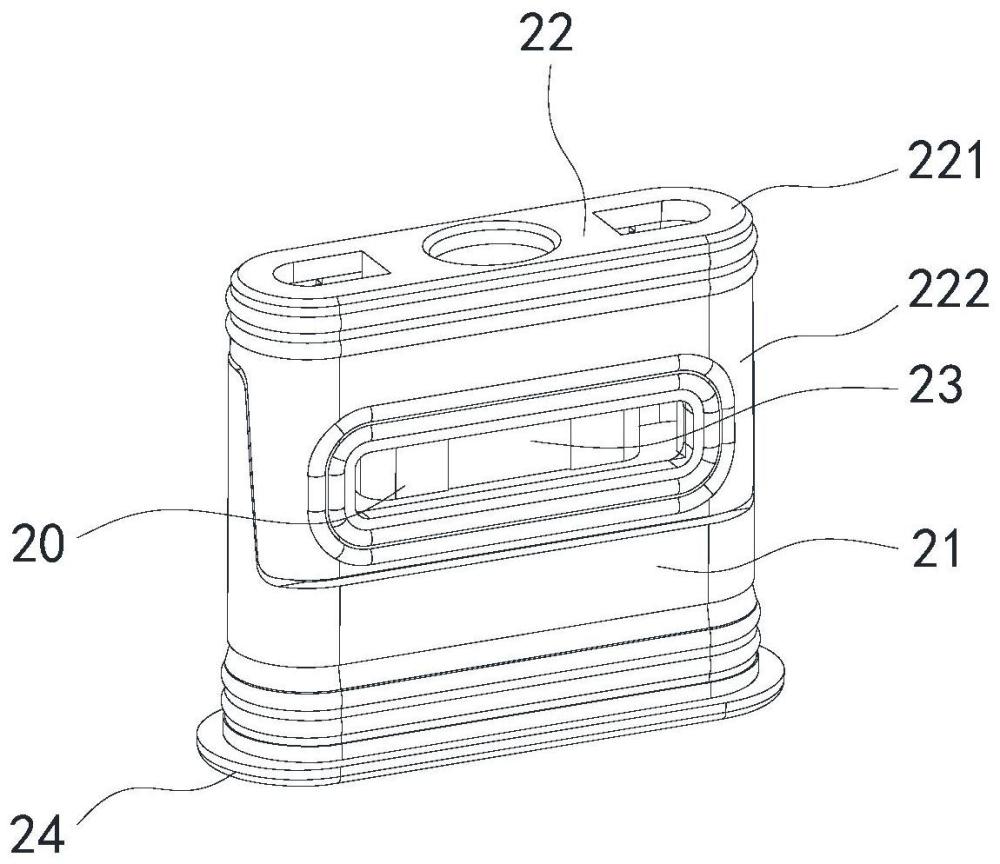

2、为解决上述技术问题,本发明是这样实现的,提供一种雾化器,包括油杯及雾化组件,所述雾化组件安装于所述油杯的底端并与所述油杯形成储液腔,所述雾化组件包括支架、以及竖直或倾斜设置在所述支架内部的平板状导油体和片状发热体,所述导油体具有相对的吸液面和雾化面,所述发热体贴设于所述导油体的雾化面上;

3、所述支架上端设有连通所述储液腔的第一进油通道,所述支架内还设有联通所述第一进油通道和所述导油体的第二进油通道,所述第二进油通道位于所述导油体的吸液面一侧。

4、进一步地,所述支架的上端设有两所述第一进油通道,所述第二进油通道连通两所述第一进油通道。

5、进一步地,所述第二进油通道的延伸方向和所述第一进油通道的延伸方向之间的夹角为90~135°。

6、进一步地,所述第二进油通道的与所述雾化面相对的一侧形成有让位空腔。

7、进一步地,所述让位空腔为开口朝向所述第二进油通道内的凹槽。

8、进一步地,所述让位空腔为贯通所述支架的外侧的开孔。

9、进一步地,所述雾化组件还包括套设在所述支架上端的密封件,所述密封件具有自所述支架的上端沿着所述支架的一侧朝底部延伸的延伸部,所述支架和所述延伸部之间形成所述第二进油通道的至少一部分。

10、进一步地,所述延伸部设置有和所述让位空腔位置对应的过油通孔,所述让位空腔、所述过油通孔和所述油杯的内壁共同围合形成所述第二进油通道的至少一部分。

11、进一步地,所述第二进油通道的端部朝所述密封件的上端弯折延伸。

12、进一步地,所述密封件还具有套设在所述支架的上端的主体部,所述主体部的上端开设有位置对应于所述第一进油通道的下油孔。

13、进一步地,所述主体部的周侧环绕设置有第一密封筋,所述第一密封筋抵接于所述油杯的内壁;

14、所述延伸部远离所述支架的一侧设置有环绕于所述过油通孔的外周的第二密封筋,所述第二密封筋抵接于所述油杯的内壁。

15、进一步地,所述延伸部连接于所述主体部一侧的底端,所述支架的一侧设置有定位槽,所述延伸部嵌置于所述定位槽内。

16、进一步地,所述延伸部的外侧面平齐于所述定位槽的槽口处。

17、进一步地,所述雾化器在厚度方向的尺寸在6.5-7.7mm。

18、进一步地,所述吸液面平行于所述雾化器的宽度方向,所述第二进油通道的长度延伸方向平行于所述吸液面。

19、进一步地,所述支架内部形成有与所述发热体对应的雾化腔,所述雾化腔位于所述雾化器中心轴线的相对于所述第二进油通道的另一侧。

20、进一步地,提供一种雾化装置,包括如上任一项所述的雾化器。

21、本发明中雾化器及雾化装置与现有技术相比,有益效果在于:

22、在本方案中,第二进油通道的至少一部分位于导油体的吸液面和支架的内壁之间。储液腔内的雾化液从支架上端进入第一进油通道,流经位于导油体一侧的第二进油通道,进入导油体,被发热体加热雾化形成气溶胶。通过第二进油通道的设置,使得第一进油通道内的雾化液流动方向发生变化,竖直或倾斜放置的平板状导油体在其侧面提供充足的吸液面积,相较于上端下油而言,可以在保证进油顺畅的情况下,使得雾化器整体厚度做得更薄。

技术特征:

1.一种雾化器,包括油杯及雾化组件,所述雾化组件安装于所述油杯的底端并与所述油杯形成储液腔,其特征在于,所述雾化组件包括支架、以及竖直或倾斜设置在所述支架内部的平板状导油体和片状发热体,所述导油体具有相对的吸液面和雾化面,所述发热体贴设于所述导油体的雾化面上;

2.根据权利要求1所述的雾化器,其特征在于,所述支架的上端设有两所述第一进油通道,所述第二进油通道连通两所述第一进油通道。

3.根据权利要求2所述的雾化器,其特征在于,所述第二进油通道的延伸方向和所述第一进油通道的延伸方向之间的夹角为90~135°。

4.根据权利要求1所述的雾化器,其特征在于,所述第二进油通道的与所述雾化面相对的一侧形成有让位空腔。

5.根据权利要求4所述的雾化器,其特征在于,所述让位空腔为开口朝向所述第二进油通道内的凹槽。

6.根据权利要求4所述的雾化器,其特征在于,所述让位空腔为贯通所述支架的外侧的开孔。

7.根据权利要求6所述的雾化器,其特征在于,所述雾化组件还包括套设在所述支架上端的密封件,所述密封件具有自所述支架的上端沿着所述支架的一侧朝底部延伸的延伸部,所述支架和所述延伸部之间形成所述第二进油通道的至少一部分。

8.根据权利要求7所述的雾化器,其特征在于,所述延伸部设置有和所述让位空腔位置对应的过油通孔,所述让位空腔、所述过油通孔和所述油杯的内壁共同围合形成所述第二进油通道的至少一部分。

9.根据权利要求8所述的雾化器,其特征在于,所述第二进油通道的端部朝所述密封件的上端弯折延伸。

10.根据权利要求8所述的雾化器,其特征在于,所述密封件还具有套设在所述支架的上端的主体部,所述主体部的上端开设有位置对应于所述第一进油通道的下油孔。

11.根据权利要求10所述的雾化器,其特征在于,所述主体部的周侧环绕设置有第一密封筋,所述第一密封筋抵接于所述油杯的内壁;

12.根据权利要求10所述的雾化器,其特征在于,所述延伸部连接于所述主体部一侧的底端,所述支架的一侧设置有定位槽,所述延伸部嵌置于所述定位槽内。

13.根据权利要求12所述的雾化器,其特征在于,所述延伸部的外侧面平齐于所述定位槽的槽口处。

14.根据权利要求1-13任一项所述的雾化器,其特征在于,所述雾化器在厚度方向的尺寸在6.5-7.7mm。

15.根据权利要求14所述的雾化器,其特征在于,所述吸液面平行于所述雾化器的宽度方向,所述第二进油通道的长度延伸方向平行于所述吸液面。

16.根据权利要求14所述的雾化器,其特征在于,所述支架内部形成有与所述发热体对应的雾化腔,所述雾化腔位于所述雾化器中心轴线的相对于所述第二进油通道的另一侧。

17.一种雾化装置,其特征在于,包括如权利要求1-16任一项所述的雾化器。

技术总结

本发明提供了一种雾化器及雾化装置,提供一种雾化装置,包括雾化器,其中,雾化器包括油杯及雾化组件,雾化组件安装于油杯的底端并与油杯形成储液腔,雾化组件包括支架以及竖直或倾斜设置在支架内部的导油体和发热体,导油体是平板状,且具有相对的吸液面和雾化面,发热体是片状,且贴合设置于导油体的雾化面上;支架上端设有连通储液腔的第一进油通道,支架内还设有联通第一进油通道和导油体的第二进油通道,即第二进油通道位于导油体的吸液面一侧。本方案相较于上端下油而言,可以在保证进油顺畅的情况下,使得雾化器整体厚度做得更薄。

技术研发人员:潘世万,张海波

受保护的技术使用者:深圳市卓力能技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!