一种提升Y2001烤烟品种烘烤质量的烘烤方法及应用与流程

一种提升y2001烤烟品种烘烤质量的烘烤方法及应用

技术领域

1.本发明属于烟叶烘烤技术领域,具体涉及一种提升y2001烤烟品种烘烤质量的烘烤方法及应用。

背景技术:

2.烟草是我国一种重要的经济作物,尤其是烤烟。我国是世界上烤烟产量最大的国家,种植规模基本稳定在1500万亩左右,每年的初烤烟叶就有200余万吨。优质的烤烟品种是烟草行业的核心和基础,对烟叶的农艺性状、产量质量、风格特色等起着至关重要的作用,并且在一定程度上决定着烟叶的工业可用性,以及烟农的经济效益。豫中烟区近30年来一直将中烟100作为主栽品种,但随着繁殖代数增加和长期种植连作,该品种典型性下降、抗病性变差,烤后烟叶浓香型风格不突出,不能很好地满足工业企业的需求。因此,引进并筛选适合本地的兼顾产量质量的烤烟新品种,增强可用品种的多样性,是缓解或解决目前品种退化的有效途径。

3.烤烟新品系y2001是由河南省农业科学院烟草研究所、河南农业大学、河南中烟共同培育而成的,主要针对提高根部病害抗性和品质的选育目标,以中烟 100品种的诱变突变体为材料,进行腺毛形态及腺毛分泌物含量的定向选育出的高分泌型改良稳定品系。该品系田间生长整齐,株式筒形,叶形长椭圆,可收叶22片左右,亩产值极显著高于中烟100;抗黑胫病、根结线虫病,tmv、cmv和气候斑点病轻;烤后原烟多橘黄色,光泽强,油份有,组织疏松,内在化学成分协调,感官评吸质量突出,回甜感好。

4.y2001的烘烤特性与中烟100不同,其烟叶具有身份薄、水分多的特点,在烘烤过程中变黄速度快、程度高,但脱水时间长、干燥慢。但目前对y2001多使用常规的“三段式”烘烤工艺,该工艺在一些关键的工艺指标上,无法适应y2001的烘烤特性,导致其烤后烟叶化学成分协调性不高,有机酸、香气物质成分总量不高,上中等烟比例、均价较低,导致烟叶的烤后产量、香气质量和经济效益远未发挥出品种预期的效果。

技术实现要素:

5.本发明要解决的技术问题是克服现有技术的不足,提供一种提升y2001烤烟品种烘烤质量的烘烤方法及应用,该烘烤方法通过研究y2001身份薄、水分多、变黄快、干燥慢的烘烤特性,利用热泵烤房在烟叶变黄、排湿时间和湿球温度控制上进行创新,以提高烤后烟叶质量。

6.本发明采用的技术方案如下:一种提升y2001烤烟品种烘烤质量的烘烤方法,采用热泵烤房,对y2001烤烟品种在变黄期、定色期和干筋期进行操作步骤如下:1)变黄前期:在热泵烤房内将烟叶装满炕后,在3-4h内提升干球温度为35-36℃,保持干湿球同步为35-36℃,然后烘烤2-3h;该步骤中设置风门运行模式为低速保湿,且保持干湿球同步温度为35-36℃,变黄前期为烟叶烘烤提供适应状态,以旨在确保烟叶在相对

湿度为90%以上的烤房内酝酿发汗。

7.2)变黄中期:将干球温度以0.5℃/h升至38℃,湿球温度36.5-37℃,控制干湿差在1-1.5℃,然后烘烤30h至高温层烟叶达到7-8成黄;该步骤中设置风门运行模式为低速保湿,利用高湿球温度促使烟叶充分发汗变黄。若烤制的烟叶含水量较大,要适当延长烘烤时间。

8.常规的三段式烘烤工艺在变黄中期时,一般干球温度38℃、湿球温度36℃。本发明中变黄中期采用高湿球温度即高湿球为37℃,比36℃高一度,以促使烟叶充分发汗变黄。

9.3)变黄中后期:将干球温度以0.5℃/h升至40℃,湿球温度37℃,控制干湿差在3℃,然后烘烤26h至高温层烟叶达到黄片青筋,该步骤中设置风门运行模式为低速排湿,使烟叶变黄的同时发软,防止出现硬变黄现象。

10.相比于传统三段式烘烤的变黄期,本发明中的变黄中后期略微提升了湿球温度,是为了确保烤房内足够湿度使烟叶充分变黄,待上棚烟叶全部变黄后,适时升温至40℃进行微排湿。

11.4)变黄后期:将干球温度以0.5℃/h升至42℃,湿球温度37℃,控制干湿差在5℃,然后烘烤8-10h至高温层烟叶勾尖卷边,该步骤中风门运行模式为低速排湿,排除烟叶多余水分,使烟叶发软凋萎、勾尖卷边。

12.由此:本发明中,变黄期控制湿球温度在37℃左右,通过逐步提高干球温度使烟叶完成充分变黄、适时凋萎,同时给予适当时长促进大分子物质的充分分解,降低定色期压力。

13.相比于传统三段式烘烤工艺,本发明将烘烤阶段细分为变黄前期、变黄中期、变黄中后期及变黄后期,就是为了使烟叶升温过程更为平滑,一步一步、阶梯式的完成烘烤任务。本发明略微提升了湿球温度,保证烤房内足够湿度使烟叶充分变黄,随后一步步升温干燥。

14.本发明在变黄期使烟叶完成充分变黄、适时凋萎,同时给予适当时长促进大分子物质的充分分解,减少了定色期一部分烘烤工作,进而降低定色期烘烤压力。

15.5)定色前期:将干球温度以0.5℃/h升至44℃,湿球温度37℃,控制干湿差在7℃,然后烘烤10-12h至高温层烟叶支脉变黄,该步骤中设置风门运行模式为高速排湿,旨在利用上下棚层温差“黄烟等青烟”,使低温层烟叶的叶片达勾尖状态。

16.相比于传统三段式烘烤时干球温度以1-2℃/h升温,本发明定色前期的升温速度为0.5℃/h,该升温速率使烘烤升温过程更加平稳,不会出现断崖式的升温曲线,是为了使烟叶升温过程更为平滑,一步一步、阶梯式的完成烘烤任务。

17.6)定色中前期:将干球温度以1-1.5℃/h升至46-48℃,湿球温度36.5-37℃,控制干湿差在9.5-11℃,然后烘烤18h至高温层烟叶半干,该步骤中设置风门运行模式为高速排湿,旨在通过快速排湿使烟叶顺利定色,逐步缩小叶面和叶背的色差。

18.7)定色中后期:将干球温度以1-1.5℃/h升至50℃,湿球温度38℃,控制干湿差在12℃,然后烘烤2-4h至高温层烟叶全干,达到“小卷筒”状态,该步骤中设置风门运行模式为高速排湿,旨在进一步降低烤房内相对湿度,使高温层叶片全干、低温层叶片半干。

19.相比于传统三段式烘烤工艺,本发明将烘烤阶段细分为定色中前期、定色中后期,就是为了使烟叶升温过程更为平滑,一步一步、阶梯式的完成烘烤任务。

20.8)定色后期:将干球温度以1℃/h升至54℃,湿球温度39℃,控制干湿差在15℃,然后烘烤12-14h至高温层烟叶呈“大卷筒”状态,该步骤中设置风门运行模式为高速排湿,旨在使高温层烟叶充分干燥,低温层“小卷筒”状态。

21.在本发明中,在定色期通过逐步拉开干湿差来快速排除烟叶水分,使烤房内湿度迅速降低,减少烟叶黒糟风险。

22.9)干筋前期:将干球温度以1℃/h升至60℃,湿球温度40℃,控制干湿差在20℃,然后烘烤8-10h至全炕烟叶的主脉达到50-70%干燥,该步骤中设置风门运行模式为低速排湿,以干燥烟叶主脉。

23.干筋期的任务是将烟筋水分降低至5-8%左右,相比于传统三段式烘烤工艺中干筋前期一般烘烤21-23小时,由于本发明在变黄期及定色期的烘烤作用,本发明干筋前期只需要烘烤8-10小时即可。

24.10)干筋后期:将干球温度以1℃/h升至68℃,湿球温度41℃,控制干湿差在27℃,然后持续烘烤至高温层烟叶主脉完全干燥或烤房湿度不高于13%时驻火,利用余热把烟叶主脉烤干,该步骤中设置风门运行模式为低速排湿,以使烟叶主脉充分干燥。

25.优选的,在所述步骤1)中,在所述热泵烤房完成装烟且开始烘烤前,设置循环风机低档风速运行0.5h。

26.优选的,所述y2001烤烟品种是以中烟 100品种的诱变突变体为材料,根据腺毛形态及腺毛分泌物含量进行定向选育出的高分泌型烤烟品种。

27.优选的,所述风门控制的保湿模式为不开启排湿,所述风门控制的排湿模式为开启排湿。

28.优选的,所述风门的低速、高速运行模式的排风量分别为9600m

³

/h和18000m

³

/h。

29.优选的,所述热泵烤房为5hr-160果蔬烘干设备。

30.上述的一种提升y2001烤烟品种烘烤质量的烘烤方法在y2001上部叶烘烤上的应用。

31.上述的一种提升y2001烤烟品种烘烤质量的烘烤方法在y2001中部叶烘烤上的应用。

32.y2001品种是以中烟 100品种的诱变突变体为材料,进行腺毛形态及腺毛分泌物含量的定向选育出的高分泌型改良品系。该品种烤后烟叶多橘黄色,光泽强,油份有,组织疏松,身份适中,内在化学成分协调,感官评吸质量突出,回甜感好,工业可用性较高。y2001烟叶按照本领域公知技术分为下部叶、中部叶和上部叶,下部叶按照国家政策部分优化后弃烤,中部叶成熟采收后烘烤,上部叶4-6片一次采收后烘烤。

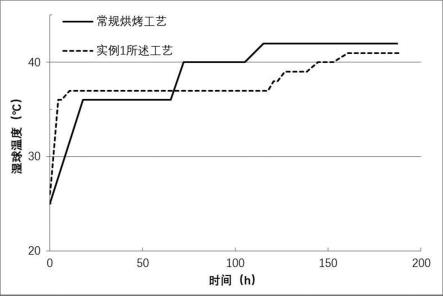

33.现对部分术语进行解释说明:1)干燥程度:烘烤过程中,烟叶随着含水量的减少,在外观上的表现。一般分为叶片发软、凋萎、勾尖卷边、小卷筒、大卷筒、干筋。

34.2)变黄程度:烘烤过程中,烟叶变黄部分占整片叶的比例。一般有5-6成黄、7-8成黄、9成黄等。

35.3)高温层:烤房内最先接触热气流的棚层,气流下降式烤房内上棚为高温层,在气流上升式烤房内下棚为高温层。

36.4)低温层:烤房内最后接触热气流的棚层,气流下降式烤房内下棚为低温层,在气

流上升式烤房内上棚为低温层。

37.5)干湿差为烤房内干球温度与湿球温度的差值。

38.与现有技术相比,本发明的有益效果是:1)本发明所述烘烤方法,针对y2001烟叶的独特烘烤特性而研发,申请人发现y2001的农艺性状和品种属性虽然近似中烟100,但其烘烤特性与中烟100不同,烟叶具有身份薄、水分多、变黄快、干燥慢的问题,因此其烘烤工艺应当在烟叶变黄、排湿时间和湿球温度控制上有所改变。与常规烘烤工艺相比,本发明变黄期,保持干球38℃、湿球37℃稳温阶段,确保烤房内足够湿度使烟叶快速变黄,待上棚烟叶全部变黄后,适时升温至40℃进行微排湿;定色期,可保持湿球温度37℃不变,升温至定色前期,增加烤房持续排湿能力;干筋期,在68℃停留较长时间确保主脉干燥。

39.要特别注意变黄末期烟叶变黄失水的协调一致性、定色前期下棚烟叶失水干燥情况,确保充分凋萎并适当延长排湿时间,防止烤黑烤糟,提高烤后烟叶质量。

40.2)基于y2001烟叶独特的烘烤特性,采用本发明方法烘烤y2001较常规烘烤工艺相比,烤后烟叶化学成分得分比常规烘烤工艺得分提高3.46分,其中总植物碱得分提高20.50分、氮碱比得分提高28.00分、糖碱比得分提高0.84分;有机酸总量比常规烘烤工艺提高3.01 mg/g,其中草酸含量提高0.14mg/g、丙二酸含量提高0.78mg/g、富马酸含量提高0.06mg/g、苹果酸含量提高3.49mg/g、2,4-庚二烯酸含量提高0.37mg/g、亚油酸含量提高0.01mg/g、油酸含量提高0.02mg/g;香气总量比常规烘烤工艺提高122.80μg/g、除新植二烯外的香气总量比常规烘烤工艺提高5.73μg/g,其中苯丙氨酸降解产物总量提高5.72μg/g、西柏烷类降解产物总量提高15.56μg/g、新植二烯提高117.07μg/g;上等烟比例比常规烘烤工艺提高5.39%,中等烟比例提高1.19%,上中等烟比例提高5.58%,下等烟比例下降5.58%,均价提高1.49元/kg。

附图说明

41.图1为实施例1所述烘烤方法的温湿度工艺参数曲线图(上曲线为干球温度,下曲线为湿球温度)。

42.图2为实施例1所述烘烤方法与常规烘烤工艺方法的湿球温度参数的曲线对比图(上曲线为常规烘烤工艺,下曲线为实施例1所述方法)。

43.图3为采用常规烘烤工艺烤制的y2001中部叶。

44.图4为采用实施例1所述烘烤方法烤制的y2001中部叶。

具体实施方式

45.为了使本发明的优点阐释清楚,以下结合具体实施例进一步详细说明。此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

46.采用气流下降式热泵烤房(5hr-160果蔬烘干设备)进行烟叶烘烤,该热泵烤房装有上、中、下三棚烟叶,其中上棚烟叶为高温层。烟叶装满炕后,先开启循环风机0.5h,将烤房内上、中、下棚吹透,对烤房干湿球温度和风门控制要求如下:实施例1本实施例用于对y2001烤烟品种的中部叶进行烘烤。

47.1)变黄前期:烟叶装满炕后,先开启循环风机0.5h,然后在4h内提升干球温度为36℃,保持干湿球同步为36℃,然后烘烤2h左右。该步骤中设置风门运行模式为低速保湿,旨在确保烟叶在相对湿度为90%以上的烤房内酝酿发汗。

48.2)变黄中期:将干球温度以0.5℃/h升至38℃,湿球温度37℃,控制干湿差在1℃,然后烘烤30h左右至高温层烟叶达到7-8成黄。该步骤中设置风门运行模式为低速保湿,利用高湿球温度促使烟叶充分发汗变黄。

49.3)变黄中后期:将干球温度以0.5℃/h升至40℃,湿球温度37℃,控制干湿差在3℃,然后烘烤26h至高温层烟叶达到黄片青筋。该步骤中设置风门运行模式为低速排湿,使烟叶变黄的同时发软,防止出现硬变黄现象。

50.4)变黄后期:将干球温度以0.5℃/h升至42℃,湿球温度37℃,控制干湿差在5℃,然后烘烤8h至高温层烟叶勾尖卷边。该步骤中风门运行模式为低速排湿,排除烟叶多余水分,使烟叶发软凋萎、勾尖卷边。

51.5)定色前期:将干球温度:0.5℃/h升至44℃,湿球温度37℃,控制干湿差在7℃,然后烘烤10h至高温层烟叶支脉变黄。该步骤中设置风门运行模式为高速排湿,旨在利用上下棚层温差“黄烟等青烟”,使低温层烟叶的叶片达勾尖状态。

52.6)定色中前期:将干球温度以1℃/h升至47℃,湿球温度37℃,控制干湿差在10℃,然后烘烤18h至高温层烟叶半干。该步骤中设置风门运行模式为高速排湿,旨在通过快速排湿使烟叶顺利定色,逐步缩小叶面和叶背的色差。

53.7)定色中后期:将干球温度以1℃/h升至50℃,湿球温度38℃,控制干湿差在12℃,然后烘烤2h至高温层叶片全干,达到“小卷筒”状态。该步骤中设置风门运行模式为高速排湿,旨在进一步降低烤房内相对湿度,使高温层叶片全干、低温层叶片半干。

54.8)定色后期:将干球温度以1℃/h升至54℃,湿球温度39℃,控制干湿差在15℃,然后烘烤12h至高温层烟叶呈“大卷筒”状态。该步骤中设置风门运行模式为高速排湿,旨在使高温层烟叶充分干燥,低温层“小卷筒”状态。

55.9)干筋前期:将干球温度以1℃/h升至60℃,湿球温度40℃,控制干湿差在20℃,然后烘烤8h至全炕烟叶的主脉干燥60%左右。该步骤中设置风门运行模式为低速排湿,干燥烟叶主脉。

56.10)干筋后期:将干球温度以1℃/h升至68℃,湿球温度41℃,控制干湿差在27℃,然后持续烘烤至高温层烟叶主脉完全干燥或烤房湿度不高于13%时驻火,利用余热把烟叶主脉烤干。该步骤中设置风门运行模式为低速排湿,烟叶主脉充分干燥。

57.同时,申请人针对y2001分别采用本实施例所述烘烤方法和常规烘烤工艺进行处理以完成对比试验,对烘烤后烟叶进行取样,分析了烟叶化学成分得分、有机酸和香气物质成分及含量等,统计了烤后上、中、下等烟比例。对比试验的数据结果如下:1)实施例1所述烘烤方法与常规烘烤工艺处理的化学成分得分对比

注:评分方法采用郑州烟草研究院《全国烟叶质量分析评价》方法由表1可知,实施例1所述烘烤方法得分为85.95分,常规烘烤工艺得分82.49分,两个品种均进入较好档次。实施例1所述烘烤方法比常规烘烤工艺得分高3.46分,其中总植物碱得分高20.50分、氮碱比得分高28.00分、糖碱比得分高0.84分。

58.2)实施例1所述烘烤方法与常规烘烤工艺的有机酸成分及含量对比由表2可知,两种方法的有机酸成分都为12种,其中8种成分的含量实施例1烘烤方

法高于常规烘烤工艺。实施例1烘烤方法对比常规烘烤工艺,草酸含量高0.14mg/g、丙二酸含量高0.78mg/g、富马酸含量高0.06mg/g、苹果酸含量高3.49mg/g、2,4-庚二烯酸含量高0.37mg/g、亚油酸含量高0.01mg/g、油酸含量高0.02mg/g。另外,有机酸总量实施例1烘烤方法比常规烘烤工艺高3.01 mg/g,提升幅度2.02%。

59.3)实施例1所述烘烤方法与常规烘烤工艺的香气物质成分及含量对比由表3可知,两种方法的香气成分总量有6大类,其中有3大类实施例1烘烤方法高于常规烘烤工艺,分别是苯丙氨酸降解产物总量高5.72μg/g、西柏烷类降解产物总量高15.56μg/g、新植二烯高117.07μg/g。另外,除新植二烯外的香气总量实施例1烘烤方法比常

规烘烤工艺高5.73μg/g,提高幅度4.51%;香气总量实施例1烘烤方法比常规烘烤工艺高122.80μg/g,提高幅度达24.07%。

60.4)实施例1所述烘烤方法与常规烘烤工艺的经济性对比由表4可知,与常规烘烤工艺相比,实施例1所述烘烤方法的上等烟比例提高5.39%,中等烟比例提高1.19%,上中等烟比例提高5.58%,下等烟比例下降5.58%,均价提高1.49元/kg。

61.实施例2本实施例用于对y2001烤烟品种的上部叶进行烘烤。

62.1)变黄前期:烟叶装满炕后,先开启循环风机0.5h,然后在3h内提升干球温度为35℃,保持干湿球同步为35℃,然后烘烤3h左右。该步骤中设置风门运行模式为低速保湿,旨在确保烟叶在相对湿度为90%以上的烤房内酝酿发汗。

63.2)变黄中期:将干球温度以0.5℃/h升至38℃,湿球温度36.5℃,控制干湿差在1.5℃,然后烘烤30h左右至高温层烟叶达到7-8成黄。该步骤中设置风门运行模式为低速保湿,利用高湿球温度促使烟叶充分发汗变黄。

64.3)变黄中后期:将干球温度以0.5℃/h升至40℃,湿球温度37℃,控制干湿差在3℃,然后烘烤26h至高温层烟叶达到黄片青筋。该步骤中设置风门运行模式为低速排湿,使烟叶变黄的同时发软,防止出现硬变黄现象。

65.4)变黄后期:将干球温度以0.5℃/h升至42℃,湿球温度37℃,控制干湿差在5℃,然后烘烤10h至高温层烟叶勾尖卷边。该步骤中风门运行模式为低速排湿,排除烟叶多余水分,使烟叶发软凋萎、勾尖卷边。

66.5)定色前期:将干球温度:0.5℃/h升至44℃,湿球温度37℃,控制干湿差在7℃,然后烘烤12h至高温层烟叶支脉变黄。该步骤中设置风门运行模式为高速排湿,旨在利用上下棚层温差“黄烟等青烟”,使低温层烟叶的叶片达勾尖状态。

67.6)定色中前期:将干球温度以1℃/h升至48℃,湿球温度37℃,控制干湿差在11℃,然后烘烤18h至高温层烟叶半干。该步骤中设置风门运行模式为高速排湿,旨在通过快速排湿使烟叶顺利定色,逐步缩小叶面和叶背的色差。

68.7)定色中后期:将干球温度以1℃/h升至50℃,湿球温度38℃,控制干湿差在12℃,然后烘烤4h至高温层叶片全干,达到“小卷筒”状态。该步骤中设置风门运行模式为高速排湿,旨在进一步降低烤房内相对湿度,使高温层叶片全干、低温层叶片半干。

69.8)定色后期:将干球温度以1℃/h升至54℃,湿球温度39℃,控制干湿差在15℃,然后烘烤14h至高温层烟叶呈“大卷筒”状态。该步骤中设置风门运行模式为高速排湿,旨在使高温层烟叶充分干燥,低温层“小卷筒”状态。

70.9)干筋前期:将干球温度以1℃/h升至60℃,湿球温度40℃,控制干湿差在20℃,然

后烘烤10h至全炕烟叶的主脉干燥60%左右。该步骤中设置风门运行模式为低速排湿,干燥烟叶主脉。

71.10)干筋后期:将干球温度以1℃/h升至68℃,湿球温度41℃,控制干湿差在27℃,然后持续烘烤至高温层烟叶主脉完全干燥或烤房湿度不高于13%时驻火,利用余热把烟叶主脉烤干。该步骤中设置风门运行模式为低速排湿,烟叶主脉充分干燥。

72.1)实施例2所述烘烤方法与常规烘烤工艺处理的化学成分得分对比由表5可知,实施例2所述烘烤方法得分为85.81分,常规烘烤工艺得分77.95分。实施例2所述烘烤方法比常规烘烤工艺得分高7.86分,其中还原糖得分高33.50分、糖碱比得分高36.12分。

73.2)实施例2所述烘烤方法与常规烘烤工艺的有机酸成分及含量对比

由表6可知,两种方法的有机酸成分都为12种,其中6种成分的含量实施例2烘烤方法高于常规烘烤工艺。实施例2烘烤方法对比常规烘烤工艺,γ-戊酮酸含量高1.04mg/g、富马酸含量高0.15mg/g、苹果酸含量高5.54mg/g、2,4-庚二烯酸含量高5.47mg/g、柠檬酸含量高3.34mg/g、十六酸含量高0.02mg/g、亚油酸含量高0.02mg/g。另外,有机酸总量实施例2烘烤方法比常规烘烤工艺高11.5 mg/g。

74.实施例3本实施例用于对y2001烤烟品种的中部叶进行烘烤。

75.1)变黄前期:烟叶装满炕后,先开启循环风机0.5h,然后在4h内提升干球温度为36℃,保持干湿球同步为36℃,然后烘烤2h左右。该步骤中设置风门运行模式为低速保湿,旨在确保烟叶在相对湿度为90%以上的烤房内酝酿发汗。

76.2)变黄中期:将干球温度以0.5℃/h升至38℃,湿球温度37℃,控制干湿差在1℃,然后烘烤30h左右至高温层烟叶达到7-8成黄。该步骤中设置风门运行模式为低速保湿,利用高湿球温度促使烟叶充分发汗变黄。

77.3)变黄中后期:将干球温度以0.5℃/h升至40℃,湿球温度37℃,控制干湿差在3℃,然后烘烤26h至高温层烟叶达到黄片青筋。该步骤中设置风门运行模式为低速排湿,使烟叶变黄的同时发软,防止出现硬变黄现象。

78.4)变黄后期:将干球温度以0.5℃/h升至42℃,湿球温度37℃,控制干湿差在5℃,然后烘烤8h至高温层烟叶勾尖卷边。该步骤中风门运行模式为低速排湿,排除烟叶多余水分,使烟叶发软凋萎、勾尖卷边。

79.5)定色前期:将干球温度:0.5℃/h升至44℃,湿球温度37℃,控制干湿差在7℃,然后烘烤10h至高温层烟叶支脉变黄。该步骤中设置风门运行模式为高速排湿,旨在利用上下棚层温差“黄烟等青烟”,使低温层烟叶的叶片达勾尖状态。

80.6)定色中前期:将干球温度以1℃/h升至46℃,湿球温度36.5℃,控制干湿差在9.5

℃,然后烘烤18h至高温层烟叶半干。该步骤中设置风门运行模式为高速排湿,旨在通过快速排湿使烟叶顺利定色,逐步缩小叶面和叶背的色差。

81.7)定色中后期:将干球温度以1℃/h升至50℃,湿球温度38℃,控制干湿差在12℃,然后烘烤2h至高温层叶片全干,达到“小卷筒”状态。该步骤中设置风门运行模式为高速排湿,旨在进一步降低烤房内相对湿度,使高温层叶片全干、低温层叶片半干。

82.8)定色后期:将干球温度以1℃/h升至54℃,湿球温度39℃,控制干湿差在15℃,然后烘烤12h至高温层烟叶呈“大卷筒”状态。该步骤中设置风门运行模式为高速排湿,旨在使高温层烟叶充分干燥,低温层“小卷筒”状态。

83.9)干筋前期:将干球温度以1℃/h升至60℃,湿球温度40℃,控制干湿差在20℃,然后烘烤8h至全炕烟叶的主脉干燥60%左右。该步骤中设置风门运行模式为低速排湿,干燥烟叶主脉。

84.10)干筋后期:将干球温度以1℃/h升至68℃,湿球温度41℃,控制干湿差在27℃,然后持续烘烤至高温层烟叶主脉完全干燥或烤房湿度不高于13%时驻火,利用余热把烟叶主脉烤干。该步骤中设置风门运行模式为低速排湿,烟叶主脉充分干燥。

85.以上具体实施方式及实施例是对应用本发明提出的一种基于智能烘烤平台的烟叶烘烤评价方法及应用的技术思想的具体支持,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在本技术方案基础上所做的任何等同变化或等效的改动,均仍属于本发明技术方案保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1