一种烟格防差错追踪检测装置及其系统的制作方法

1.本发明涉及一种烟格防差错追踪检测装置及其系统,属于卷烟制造生产技术领域。

背景技术:

2.烟支格斗是在生产过程中卷烟厂暂时存放成型烟支的重要器件,对卷烟机和包装机之间的生产起到了一定的缓冲作用。由于卷烟在生产中有多种牌号,卷烟的色泽、香气和吸味各不相同,所以烟支空格斗在使用中会存在一定的风险,假如不同牌号的机台之间出现格斗借用的情况,就容易造成烟支串味的问题,又假如相同牌号机台之间互相借用烟支,当烟支出现质量问题时,同牌号所有机台都会造成严重的质量事故;同样的如果烟支格斗内存放的烟支长时间未进入包装生产环节,就会造成烟支水分流失,对卷烟质量、硬度和感官质量等均有一定影响,若继续使用水分流失过多的烟支进入下游包装环节,会造成严重的质量问题。

技术实现要素:

3.本发明所要解决的技术问题是克服现有技术的缺陷,提供一种烟格防差错追踪检测装置及其系统,能够对烟支格斗的信息进行检测比对,且对检测后的烟支格斗进行准确的追踪,既提高了烟支格斗在使用中的可靠性,又降低了工艺指标不合格的烟支流入下游机的可能性。

4.为达到上述目的,本发明提供一种烟格防差错追踪检测装置,包括若干个卸盘机和若干个装盘机,若干个卸盘机和若干个装盘机组成一组工序,还包括盘码标记器、装盘机进盘定位机构、装盘阻挡机构和装盘进盘扫码录入装置,每个格斗上均安装盘码标记器,装盘机进盘定位机构安装在装盘机上部进盘带进盘轨道上,用于在装盘机上进行空盘的格斗的进盘定位;装盘阻挡机构安装在装盘机上部进盘带进盘轨道上,用于进行空盘的格斗的进盘定位后的阻挡;装盘阻挡机构位于装盘机进盘定位机构的前侧,装盘进盘扫码录入装置安装在装盘机进盘定位机构上方,用于将当前的格斗的盘码标记器的盘码标记编号扫码录入并与通过烟支牌号分类记录的盘码数据进行比较,判断使用的格斗是否可应用于该组工序,若可应用则对格斗进行装盘。

5.优先地,包括装盘完成扫码录入装置,装盘完成扫码录入装置安装在装盘机下部退盘带退盘轨道上,用于将完成装盘后的格斗进行扫码录入。

6.优先地,装盘机进盘定位机构为装盘定位光纤,所述的装盘定位光纤采用对射式光纤,对射式光纤的发射端安装在装盘机上部进盘带进盘轨道右侧,对射式光纤的接收端安装在装盘机上部进盘带进盘轨道左侧,用于在装盘机上进行空盘的格斗的进盘定位,所述的装盘进盘扫码录入装置安装在装盘定位光纤上方。

7.优先地,装盘阻挡机构包括第一l型棘爪和两个装盘阻挡气缸,两个装盘阻挡气缸

安装在装盘机上部进盘带进盘轨道左侧和装盘机上部进盘带进盘轨道右侧,所述的装盘阻挡气缸位于装盘定位光纤的前侧,装盘阻挡气缸上采用第一l型棘爪进行空盘的格斗的进盘定位后的阻挡。

8.优先地,还包括卸盘定位机构、卸盘阻挡机构和卸盘进盘扫码录入装置,所述的卸盘定位机构安装在卸盘机上部进盘带进盘轨道,用于在卸盘机上进行满盘的格斗进盘定位;所述卸盘阻挡机构安装在卸盘机上部进盘带进盘轨道上,进行满盘的格斗的进盘定位后的阻挡;所述的卸盘进盘扫码录入装置安装在卸盘定位机构上方,用于将当前格斗的盘码标记编号扫码录入并与装盘进盘扫码录入装置录入的盘码标记编号比较,判断当前满盘的格斗是否是从同一组工序的装盘机上获取。

9.优先地,卸盘定位机构采用卸盘定位光纤,卸盘定位光纤采用对射式光纤,所述的卸盘定位光纤的发射端安装在卸盘机上部进盘带进盘轨道右侧,所述的卸盘定位光纤的接收端安装在卸盘机上部进盘带进盘轨道左侧,用于在卸盘机上进行满盘的格斗的进盘定位;卸盘阻挡机构包括第二棘爪和卸盘阻挡气缸,所述的卸盘阻挡气缸采用单作用压力回弹气缸,两个所述的卸盘阻挡气缸分别安装在卸盘机上部进盘带进盘轨道左侧和卸盘机上部进盘带进盘轨道右侧,位于卸盘定位光纤的前方,卸盘阻挡气缸带动第二l型棘爪进行满盘的格斗的进盘定位后的阻挡。

10.优先地,包括正在进行卸盘扫码录入装置,所述的正在进行卸盘扫码录入装置安装在卸盘机卸料头的左侧,用于对即将进行卸料的满盘的格斗的盘码标记编号进行扫码录入,记录格斗从装盘至完成卸盘的时间。

11.优先地,包括消码录入装置,消码录入装置安装在卸盘机下部退盘带退盘轨道出口处,用于完成卸盘结束后消除盘码标记编号。

12.一种烟格防差错追踪检测系统,采用上述所述的烟格防差错追踪检测装置,包括:格斗信息记录数据模块,用于利用盘码标记器给予每个格斗唯一的盘码标记编号;装盘机格斗定位扫码录入比对模块,用于利用所述的装盘定位光纤用于在装盘机上进行空盘的格斗的进盘定位,所述的装盘阻挡气缸伸缩带动第一l型棘爪进行空盘的格斗进盘定位后的阻挡;用于将当前待装盘的空盘的格斗的盘码标记编号扫码录入并与预先设置的权限表进行比较,判断当前的格斗是否具备应用于所在装盘机的权限;用于将完成装盘后的格斗的盘码标记编号进行扫码录入;卸盘机格斗定位扫码录入比对模块,用于在卸盘机上进行满盘的格斗的进盘定位;用于与对满盘的格斗进行阻挡;用于将当前的满盘的格斗的盘码标记编号扫码录入并与装盘进盘扫码录入装置扫码录入的盘码标记编号比较对应,判断该满盘的格斗是否是从同一组工序的装盘机上获取,若是则对该格斗进行卸盘;用于扫码录入即将进行卸盘的满盘的格斗的盘码标记编号,记录即将进行卸盘的满盘的格斗的装盘时间至即将进行卸盘的时间;用于消除完成卸盘的格斗的盘码标记编号。

13.本发明所达到的有益效果:

本发明结构简单,易于安装,工作稳定可靠,利用装盘机格斗定位扫码录入比对模块和卸盘机格斗定位扫码录入比对模块有效地解决烟支错牌、坏烟流入下游机等质量问题,提升卷包质量管控水平,降低烟支生产时的错牌率,降低不同牌号烟支串味的可能性,降低工艺指标不合格烟支流入下游机的概率,对烟支生产过程的工艺指标有很大的提升,具有较好的市场应用前景。

附图说明

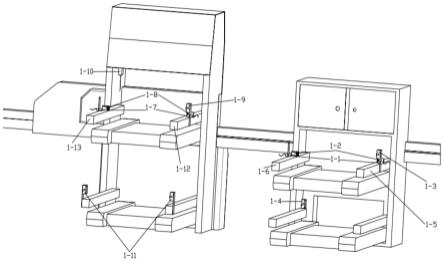

14.图1是本发明的立体图;图2是本发明中盘码标记器安装在格斗上的示意图;图3是本发明的原理框图;图4是本发明的流程图。

15.附图标记含义,1-1.装盘定位光纤、1-2.装盘阻挡气缸、1-3.装盘进盘扫码录入装置、1-4.装盘完成扫码录入装置、1-5.装盘机上部进盘带进盘轨道右侧、1-6.装盘机上部进盘带进盘轨道左侧、1-7.卸盘定位光纤、1-8.卸盘阻挡气缸、1-9.卸盘进盘扫码录入装置、1-10.正在进行卸盘扫码录入装置、1-11.消码录入装置、1-12.卸盘机上部进盘带进盘轨道左侧、1-13.卸盘机上部进盘带进盘轨道右侧、2-1.盘码标记器、2-2.格斗。

具体实施方式

16.以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

17.实施例一需要说明,若本发明实施例中有方向性指示(诸如上、下、左、右、前、后......),则其仅用于解释在某一特定姿态下各部件之间的相对位置关系和运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

18.如图1所示,一种烟格防差错追踪检测装置,包括若干个卸盘机和若干个装盘机,若干个卸盘机和若干个装盘机组成一组工序,还包括盘码标记器2-1、装盘机进盘定位机构、装盘阻挡机构和装盘进盘扫码录入装置1-3,每个格斗2-2上均安装盘码标记器2-1,装盘机进盘定位机构安装在装盘机上部进盘带进盘轨道上,用于在装盘机上进行空盘的格斗2-2的进盘定位;装盘阻挡机构安装在装盘机上部进盘带进盘轨道上,用于进行空盘的格斗2-2的进盘定位后的阻挡;装盘阻挡机构位于装盘机进盘定位机构的前侧,装盘进盘扫码录入装置1-3安装在装盘机进盘定位机构上方,用于将当前的格斗2-2的盘码标记器2-1的盘码标记编号扫码录入并与通过烟支牌号分类记录的盘码数据进行比较,判断使用的格斗2-2是否可应用于该组工序,若可应用则对格斗2-2进行装盘。

19.进一步地,本实施例中包括装盘完成扫码录入装置1-4,装盘完成扫码录入装置1-4安装在装盘机下部退盘带退盘轨道上,用于将完成装盘后的格斗2-2进行扫码录入。

20.进一步地,本实施例中装盘机进盘定位机构为装盘定位光纤1-1,所述的装盘定位光纤1-1采用对射式光纤,对射式光纤的发射端安装在装盘机上部进盘带进盘轨道右侧1-5,对射式光纤的接收端安装在装盘机上部进盘带进盘轨道左侧1-6,用于在装盘机上进行

空盘的格斗2-2的进盘定位,所述的装盘进盘扫码录入装置1-3安装在装盘定位光纤1-1上方。

21.进一步地,本实施例中装盘阻挡机构包括第一l型棘爪和两个装盘阻挡气缸1-2,两个装盘阻挡气缸1-2安装在装盘机上部进盘带进盘轨道左侧1-5和装盘机上部进盘带进盘轨道右侧1-6,所述的装盘阻挡气缸1-2位于装盘定位光纤1-1的前侧,装盘阻挡气缸1-2上采用第一l型棘爪进行空盘的格斗2-2的进盘定位后的阻挡。

22.进一步地,本实施例中还包括卸盘定位机构、卸盘阻挡机构和卸盘进盘扫码录入装置1-9,所述的卸盘定位机构安装在卸盘机上部进盘带进盘轨道,用于在卸盘机上进行满盘的格斗2-2进盘定位;所述卸盘阻挡机构安装在卸盘机上部进盘带进盘轨道上,进行满盘的格斗2-2的进盘定位后的阻挡;所述的卸盘进盘扫码录入装置1-9安装在卸盘定位机构上方,用于将当前格斗2-2的盘码标记编号扫码录入并与装盘进盘扫码录入装置1-3录入的盘码标记编号比较,判断当前满盘的格斗2-2是否是从同一组工序的装盘机上获取。

23.进一步地,本实施例中卸盘定位机构采用卸盘定位光纤1-7,卸盘定位光纤1-7采用对射式光纤,所述的卸盘定位光纤1-7的发射端安装在卸盘机上部进盘带进盘轨道右侧1-12,所述的卸盘定位光纤1-7的接收端安装在卸盘机上部进盘带进盘轨道左侧1-13,用于在卸盘机上进行满盘的格斗2-2的进盘定位;卸盘阻挡机构包括第二棘爪和卸盘阻挡气缸1-8,所述的卸盘阻挡气缸1-8采用单作用压力回弹气缸,两个所述的卸盘阻挡气缸1-8分别安装在卸盘机上部进盘带进盘轨道左侧1-12和卸盘机上部进盘带进盘轨道右侧1-13,位于卸盘定位光纤1-7的前方,卸盘阻挡气缸1-8带动第二l型棘爪进行满盘的格斗2-2的进盘定位后的阻挡。

24.进一步地,本实施例中包括正在进行卸盘扫码录入装置1-10,所述的正在进行卸盘扫码录入装置1-10安装在卸盘机卸料头的左侧,用于对即将进行卸料的满盘的格斗2-2的盘码标记编号进行扫码录入,记录格斗2-2从装盘至完成卸盘的时间。

25.进一步地,本实施例中包括消码录入装置1-11,消码录入装置1-11安装在卸盘机下部退盘带退盘轨道出口处,用于完成卸盘结束后消除盘码标记编号。

26.如图4所示,一种烟格防差错追踪检测系统,采用上述所述的烟格防差错追踪检测装置,包括:格斗信息记录数据模块,用于利用盘码标记器201给予每个格斗2-2唯一的盘码标记编号;装盘机格斗定位扫码录入比对模块,用于利用所述的装盘定位光纤1-1用于在装盘机上进行空盘的格斗2-2的进盘定位,所述的装盘阻挡气缸1-2伸缩带动第一l型棘爪进行空盘的格斗2-2进盘定位后的阻挡;用于将当前待装盘的空盘的格斗2-2的盘码标记编号扫码录入并与预先设置的权限表进行比较,判断当前的格斗2-2是否具备应用于所在装盘机的权限;用于将完成装盘后的格斗2-2的盘码标记编号进行扫码录入;卸盘机格斗定位扫码录入比对模块,用于在卸盘机上进行满盘的格斗2-2的进盘定位;用于与对满盘的格斗2-2进行阻挡;用于将当前的满盘的格斗2-2的盘码标记编号扫码录入并与装盘进盘扫码录入装置1-3扫码录入的盘码标记编号比较对应,判断该满盘的

格斗2-2是否是从同一组工序的装盘机上获取,若是则对该格斗2-2进行卸盘;用于扫码录入即将进行卸盘的满盘的格斗2-2的盘码标记编号,记录即将进行卸盘的满盘的格斗2-2的装盘时间至即将进行卸盘的时间;用于消除完成卸盘的格斗2-2的盘码标记编号。

27.装盘定位光纤、装盘阻挡气缸1-2、装盘进盘扫码录入装置1-3、装盘完成扫码录入装置1-4、装盘机上部进盘带进盘轨道右侧1-5、装盘机上部进盘带进盘轨道左侧1-6、卸盘定位光纤1-7、卸盘阻挡气缸1-8、卸盘进盘扫码录入装置1-9、正在进行卸盘扫码录入装置1-10、消码录入装置1-11、卸盘机上部进盘带进盘轨道左侧1-12、卸盘机上部进盘带进盘轨道右侧1-13、盘码标记器2-1、格斗2-2、卸盘机和装盘机在现有技术中可采用的型号很多,本领域技术人员可根据实际需求选用合适的型号,本实施例不再一一举例。

28.实施例二一种烟格防差错追踪检测系统,包括格斗信息记录数据模块、装盘机格斗定位扫码录入比对模块、卸盘机格斗定位扫码录入比对模块、中央控制模块和人机对话装置。

29.如图2所示,所述的格斗信息记录数据模块包括盘码标记器2-1,扫码录入装置包括装盘进盘扫码录入装置、装盘完成扫码录入装置1-4、装盘机上部进盘带进盘轨道右侧1-5、装盘机上部进盘带进盘轨道左侧1-6、卸盘定位光纤1-7、卸盘阻挡气缸1-8、卸盘进盘扫码录入装置1-9和正在进行卸盘扫码录入装置1-10,所述的盘码标记器2-1给予每个格斗2-2唯一的盘码标记编号,所述的扫码录入装置将安装好盘码标记器2-1的空的格斗2-2,扫码录入装置采用烟支牌号分类的形式进行盘码标记编号记录。

30.盘码标记2-1是一块烧写芯片,通过对烟支牌号的分类,可通过电脑软件和烧写器进行字母加数字形式的定义,将其赋予格斗,使格斗拥有特定的盘码数据。

31.所述的装盘机格斗定位扫码录入比对模块分为装盘定位光纤、装盘阻挡气缸、第一l型棘爪、装盘进盘扫码录入装置和装盘完成扫码录入装置,所述的装盘定位光纤用于在装盘机上进行空盘格斗的进盘定位,所述的装盘阻挡气缸伸缩带动第一l型棘爪进行空盘格斗的进盘定位后的阻挡;所述的装盘进盘扫码录入装置用于将当前待装盘的格斗的盘码标记编号扫码录入并与预先设置的权限表进行比较,判断当前的格斗是否具备应用于所在装盘机的权限,预先设置的权限表中记载盘码标记编号和对应的可应用装盘机牌号,识别当前当前待装盘的格斗的可应用装盘机牌中是否有该所在装盘机牌号,如果有则进行装盘;所述的装盘完成扫码录入装置,用于将完成装盘后的格斗的盘码标记编号进行扫码录入,并开始实行计时。

32.所述的卸盘机格斗定位扫码录入比对模块包括卸盘定位光纤、卸盘阻挡气缸、第二l型棘爪、卸盘进盘扫码录入装置、正在进行卸盘扫码录入装置和消码录入装置,所述的卸盘定位光纤,用于在卸盘机上进行满盘的格斗2-2的进盘定位,所述的卸盘阻挡气缸伸缩带动第二l型棘爪对满盘的格斗进行阻挡,所述的卸盘进盘扫码录入装置,用于将当前的满盘格斗的盘码标记编号扫码录入并与装盘进盘扫码录入装置的扫码录入的盘码标记编号比较对应,判断该满盘格斗是否是从同一组机器的装盘机上获取,,若是则对该格斗进行卸盘,若不是则取出该格斗;所述的正在进行卸盘扫码录入装置,用于扫码录入即将进行卸盘的满盘格斗的盘

码标记编号,记录即将进行卸盘的满盘格斗的装盘时间至即将进行卸盘的时间;所述的消码录入装置,用于消除完成卸盘的格斗的盘码标记编号,以便同一牌号的空盘的格斗可再次在装盘机上使用。

33.作为优选,所述的中央控制模块采用plc控制器,接收数据库发送的条码比对信号,进行定位光纤信号的采集、驱动阻挡气缸执行、驱动装盘机和卸盘机停机。

34.作为优选,该系统还包括人机对话装置,其实时反映盘码比对的工作情况。

35.本发明初次工作时,扫码录入装置将所有格斗上的盘码标记编号按照烟支牌号分类录入到系统中。

36.生产工作时,上位机下发生产牌号工单至机台,空格斗放入装盘输送带上,当运行至装盘定位光纤时,装盘阻挡气缸动作,阻挡空格斗前进。

37.装盘进盘扫码录入装置读取空格斗上的盘码标记,并与采用烟支牌号分类记录的盘码数据进行比较,若盘码数据中不存在与该空格斗相同的盘码标记编号,说明存在格斗错牌问题,plc控制装盘机停机,人机对话装置进行文字页面报警闪烁。

38.若盘码数据中存在与该空格斗相同的盘码标记编号,则装盘阻挡气缸放行,空格斗跟随装盘输送带进入烟支装盘位,格斗装满烟支,空格斗变成满盘格斗;当满盘格斗下降到装盘机下部退盘带时,装盘完成扫码录入装置记录当前满格斗盘码,并触发满盘格斗计时功能;将满盘格斗放入卸盘机上部进盘带上,当满盘格斗运行至卸盘定位光纤时,卸盘阻挡气缸动作,阻挡满盘格斗前进,卸盘进盘扫码录入装置读取满盘格斗上的盘码标记编号并与与装盘进盘扫码录入装置的扫码录入的盘码标记编号进行比较,若不同,说明满盘格斗不是在同一机组的装盘机上获取的,plc控制卸盘机停机,人机对话装置进行文字页面报警闪烁。

39.若相同,则卸盘阻挡气缸放行,满盘格斗跟随卸盘上部输送带进入烟支卸盘位,当满盘格斗提升至待反转卸盘位时,正在进行卸盘扫码录入装置记录满盘格斗的盘码标记编号,记录即将进行卸料的满盘格斗装盘时间至即将进行卸料的时间,若即将进行卸料的满盘格斗装盘时间至即将进行卸料的时间超过工艺指标规定的时间,判定此满盘格斗烟支为不合格,plc控制卸盘机停机,人机对话装置进行文字页面报警闪烁,从卸盘机上取下该满盘烟斗,若即将进行卸料的满盘格斗装盘时间至即将进行卸料的时间在工艺指标规定的范围,则卸盘机进行翻盘,满盘格斗完成卸盘,满盘格斗变成空格斗;空格斗运行到卸盘机下部退盘带上,消码录入装置消除完成卸料的格斗的盘码标记编号,以便同一牌号的空格斗可再次在装盘机上循环使用。

40.本发明结构简单,易于安装,工作稳定可靠能够有效地解决烟支错牌、坏烟流入下游机等质量问题,提升卷包质量管控水平。

41.本发明包括装盘定位光纤1-1、装盘阻挡气缸1-2、装盘进盘扫码录入装置1-3和装盘完成扫码录入装置1-4,所述的装盘定位光纤1-1采用对射式光纤,对射式光纤的发射端安装在装盘机上部进盘带进盘轨道右侧1-5,对射式光纤的接收端安装在装盘机上部进盘带进盘轨道左侧1-6,用于进行装盘机空盘的进盘定位;

包括第一l型棘爪和两个所述的装盘阻挡气缸1-2,所述的装盘阻挡气缸1-2采用单作用压力回弹气缸,两个所述的装盘阻挡气缸1-2安装在装盘机上部进盘带进盘轨道左侧1-5和装盘机上部进盘带进盘轨道右侧1-6,所述的装盘阻挡气缸1-2位于装盘定位光纤1-1的前方3cm位置,装盘阻挡气缸1-2上采用第一l型棘爪进行空盘格斗的进盘定位后的阻挡;所述的装盘进盘扫码录入装置1-3安装在装盘定位光纤1-1上方,用于将当前的格斗的盘码标记2-1扫码录入并与通过烟支牌号分类记录的盘码数据进行比较,用于判断使用的格斗是否可应用于机台牌号;所述的装盘完成扫码录入装置1-4安装在装盘机下部退盘带退盘轨道左侧,用于将完成装盘后的格斗进行扫码录入,并开始实行计时。

42.包括卸盘定位光纤1-7、卸盘阻挡气缸1-8、卸盘进盘扫码录入装置1-9、正在进行卸盘扫码录入装置1-10和消码录入装置1-11,所述的卸盘定位光纤1-7采用对射式光纤,所述的卸盘定位光纤1-7的发射端安装在卸盘机上部进盘带进盘轨道右侧1-12,所述的卸盘定位光纤1-7的接收端安装在卸盘机上部进盘带进盘轨道左侧1-13,用于进行卸盘机满盘的进盘定位;包括两个所述的卸盘阻挡气缸1-8和第二l型棘爪,所述的卸盘阻挡气缸1-8采用单作用压力回弹气缸,两个所述的卸盘阻挡气缸1-8分别安装在卸盘机上部进盘带进盘轨道左侧1-12和卸盘机上部进盘带进盘轨道右侧1-13,位于卸盘定位光纤1-7的前方3cm位置,卸盘阻挡气缸1-8上采用第二l型棘爪进行满盘进盘定位后的阻挡;所述的卸盘进盘扫码录入装置1-9安装在卸盘定位光纤1-7上方,用于将当前的格斗的盘码标记编号扫码录入并与装盘进盘扫码录入装置1-3录入的盘码标记编号比较,用于判断当前格斗是否是从同一组工序的装盘机上获取;所述的正在进行卸盘扫码录入装置1-10安装在卸盘机卸料头的左侧位置,用于对即将进行卸料的满盘进行扫码录入,记录装盘至满盘完成卸盘的时间;包括两个所述的消码录入装置1-11,两个所述的消码录入装置1-11分别安装在卸盘机下部退盘带退盘轨道左侧和卸盘机下部退盘带退盘轨道右侧出口处,完成卸盘结束后消除盘码标记,以便同一牌号的空格斗再次在装盘机上使用。

43.每个格斗2-2上均固定安装所述的盘码标记器2-1,所述的盘码标记器2-1安装在格斗2-2的左右侧。

44.如图3所示,本发明的工作原理:本发明初次工作时,扫码录入装置将所有格斗上的盘码标记编号按照烟支牌号分类录入到系统中。生产工作时,上位机下发生产牌号工单至机台,空格斗放入装盘输送带上,当运行至装盘定位光纤时,装盘阻挡气缸动作,阻挡空格斗前进,装盘进盘扫码录入装置读取空格斗上的盘码标记编号与系统录入的盘码标记编号进行比较,若盘码标记编号有差异,说明存在格斗错牌问题,plc控制装盘机停机,人机对话装置进行文字页面报警闪烁。若盘码标记编号相同,装盘阻挡气缸放行,空格斗跟随装盘输送带进入烟支装盘位,当格斗装满烟支下降到装盘机下部退盘带时,装盘完成扫码录入装置,记录当前装满烟支的格斗盘码标记编号,并触发满盘格斗计时功能;将满盘格斗放入卸盘机上部进盘带上,当满盘格斗运行至卸盘定位光纤时,卸盘阻挡气缸动作,阻挡满盘格斗前进,卸盘进盘扫码录入装置

读取满盘格斗上的盘码标记与装盘进盘扫码录入的盘码进行比较,若盘码存在不同,说明满盘格斗不是在同一机组的装盘机上获取的,plc控制卸盘机停机,人机对话装置进行文字页面报警闪烁。若盘码标记编号相同,卸盘阻挡气缸放行,满盘格斗跟随卸盘上部输送带进入烟支卸盘位,当满盘格斗提升至待反转卸盘位时,正在进行卸盘扫码录入装置,记录当前装满烟支的格斗的盘码标记编号,停止满盘格斗计时,同一格烟支,当完成格斗装盘至卸盘机即将卸盘的时间超过工艺指标规定的时间时,系统就判定为此格斗烟支为不合格,plc控制卸盘机停机,人机对话装置进行文字页面报警闪烁,人工进行烟盘的处理,当完成格斗装盘至卸盘机即将卸盘的时间在工艺指标规定的范围内,卸盘机进行翻盘,满盘格斗完成卸盘,空盘运行到卸盘机下部退盘带上,通过消码录入装置,消除盘码比对的比对记录,以便空格斗可再次在装盘机上循环使用。本发明结构简单,易于安装,工作稳定可靠能够有效地解决烟支错牌、坏烟流入下游机等质量问题,提升卷包质量管控水平。

45.本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

46.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

47.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

48.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1