一种带材定宽分切装置的制作方法

1.本实用新型涉及一种分切装置,尤其是一种带材定宽分切装置,属于带材切分设备的设计与制造技术技术。

背景技术:

2.卷式带材分切装置是一种能够对薄片、卷料、带材等进行定宽分切的机构,但现有带材分切机构在使用过程中存在一些弊端,给使用者带来了一定的困扰:

3.例如,公开号为“cn 109090684 a”的中国专利申请,公开了一种“加热不燃烧再造烟叶的切丝装置与切丝工艺”,该申请通过旋转刀辊上锋利的刃口与低辊为光辊的支撑件的相互配合,完成对加热不燃烧再造烟叶的切丝,此种方式存在以下几个问题:(1)刀辊与光辊需要直接接触才能将带材完全切断,这显然会降低刀辊上刀片和支撑光辊的使用寿命,并且对刀片的加工制造精度要求较高,而刀辊与光辊不接触则无法将带材完全切断,导致丝束有毛边、丝束粘连,从而影响丝束的成丝质量;(2)分切后的丝束容易缠绕在旋转刀辊或光辊上,尤其在出现断丝时更容易发生缠绕,轻则浪费带材,重则引发生产安全事故;(3)刀辊与光辊的配接增加了刀片的加工和装配难度,导致生产、制造成本提高;(4)分切后的丝束在输送过程中会因部分丝束松弛、部分丝束过紧而导致过紧丝束易断、过松丝束易乱和易堵等问题。

4.再如,公开号为“cn 110063517 a”的中国专利申请,公开了“新型烟草用薄片纸质发烟段基棒的在线切丝成型设备”,其同样使用的是切刀辊与光辊相配合完成带材的分切,该申请使用的光辊材质为硬质塑料或柔性橡胶,虽然可减少刀片的损伤,但同样存在以下弊端:(1)由于切刀辊在分切过程中一直与支撑光辊相接触,支撑光辊的使用寿命急剧下降,切刀辊使用寿命也会降低,特别是高速分切时尤为明显;(2)支撑光辊为柔性材料,摩擦阻力大,切刀辊超速分切阻力很大,同时支撑光辊与带材必须保持同速,否则很容易拉断丝束。

5.再如,公开号为“cn 108669628 a”的中国专利申请,公开了“一种再造烟叶切丝装置及其细化切丝机构”,其通过滚刀及输送带的配合完成再造烟叶的切丝,输送带起支撑作用,滚刀设于相邻两条皮带的缝隙中,这种方式存在的弊端是:(1)输送带本身具有弹性,带材在分切过程中的受力会导致输送带产生变形而让位,从而导致带材无法切开或者切出的尺寸误差较大;(2)只适用于分切宽度较大的丝束,当需要的丝束宽度较小时,比如1mm、2mm时,很难再进行分切,无法满足更小宽度的丝束分切要求。

6.因此有必要对现有技术加以改进,以满足烟草企业对丝束更高的要求。

技术实现要素:

7.本实用新型旨在提供一种能够将带材分切成更小、更细丝束的带材定宽分切装置。

8.本实用新型通过下列技术方案完成:一种带材定宽分切装置,包括机架,其特征在

于机架上设有定宽分切刀辊,以及设于定宽分切刀辊下方的定宽分切支撑辊或支撑板,设于定宽分切刀辊与定宽分切支撑辊或支撑板之间的挡丝机构,以便将带材分切成指定宽度的丝束。

9.所述定宽分切刀辊包括刀辊轴及其上的若干切刀模组,且在位于刀辊轴两端的切刀模组外端分别设有压紧件或/和锁紧件,将若干切刀模组固定在刀辊轴上。

10.所述挡丝机构包括若干阻挡丝,若干阻挡丝的两端分别固定在挡丝支架上,挡丝支架中部设有容纳定宽分切刀辊的凹槽,阻挡丝中部平铺于凹槽的槽口上,相邻阻挡丝的中心距与定宽分切刀辊上相邻圆盘刀的中心距相等,阻挡丝的直径小于定宽分切刀辊上相邻圆盘刀之间的间隙。

11.所述定宽分切支撑辊或支撑板上设有若干刀槽,该若干刀槽与定宽分切刀辊相配接。

12.所述刀槽的宽度小于两倍带材厚度、大于定宽分切刀辊圆盘刀刃口厚度,刀槽深度大于定宽分切刀辊圆盘刀刃口插入深度,相邻刀槽的中心距与定宽分切刀辊上相邻圆盘刀的中心距相等。

13.所述定宽分切刀辊上的圆盘刀分别穿过挡丝机构上的阻挡丝之间的间隙,并插入至定宽分切支撑辊或支撑板上的刀槽内,其中挡丝机构和定宽分切支撑辊或支撑板之间的最小距离大于一倍材料厚度。

14.通过定宽分切刀辊与定宽分切支撑辊或支撑板的配合,将带材纵向分切成设定宽度的丝束,再通过挡丝机构确保分切后的丝束能顺利地从定宽分切刀辊上通过,进而不会缠绕在定宽分切刀辊上而干扰其工作。

15.所述机架上还设有安装定宽分切刀辊、挡丝机构的第一摆动架,以及安装第一摆动架及定宽分切刀辊的第二摆动架;其中:

16.所述定宽分切刀辊一端通过轴承与第一摆动架相连,该第一摆动架通过其上的铰轴铰接在第二摆动架一端,定宽分切刀辊另一端通过轴承与设于第二摆动架另一端的活扣相连,第二摆动架两端分别通过其上的铰轴铰接在框架上;

17.所述第一摆动架设为竖直的矩形架,其通过背部的铰轴铰接在第二摆动架一端;

18.所述挡丝机构一端固定在第一摆动架底部、另一端悬空或与定宽分切刀辊的另一端相连;

19.所述定宽分切支撑辊或支撑板两端分别通过带座轴承转动连接在框架上,或者直接固定在框架上;

20.所述第二摆动架包括水平顶板,分别设于水平顶板两端的立板,两立板一端均通过其上的铰轴铰接在框架上,其中一立板的另一端设有活扣,另一立板的另一端铰接有第一摆动架;

21.以便第二摆动架绕其两端的铰轴摆动,进而带动定宽分切刀辊和挡丝机构向上而与定宽分切支撑辊或支撑板分离、向下而与定宽分切支撑辊或支撑板配接完成分切,再通过第一摆动架绕其上的铰轴摆动时,带动定宽分切刀辊和挡丝机构逆时针转动而与定宽分切支撑辊或支撑板进一步分离、顺时针转动而与定宽分切支撑辊或支撑板配接完成分切,分离时即可方便对定宽分切刀辊进行检修、维护、保养或更换。

22.所述活扣设于第二摆动架的前端,其包括设置在第二摆动架前端的内半圆凹槽,

与该内半圆凹槽相配接的外半圆凹槽,该外半圆凹槽顶部设有u形槽,u形槽两侧分别设有轴孔,轴孔与设于第二摆动架一端的第三铰轴相铰接,使u形槽与第二摆动架前端配接,进而使外半圆凹槽绕第三铰轴摆动而与内半圆凹槽合拢而夹持住定宽分切刀辊另一端的轴承、分开而解除对定宽分切刀辊另一端的轴承的夹持,方便对定宽分切刀辊进行检修、维护、保养或更换。

23.所述定宽分切刀辊通过传动件与设于第一摆动架上的动力机相连,所述传动件包括设置在定宽分切刀辊辊轴一端的从动齿轮,该从动齿轮与动力机输出轴上的主动齿轮相啮合,以便在动力机带动下通过主动、从动齿轮使定宽分切刀辊转动,进而将带材分切成丝束。

24.所述切刀模组包括套设于刀辊轴上的轴套,设置在轴套上的若干圆盘刀,其中:

25.轴套内壁设有内键槽、外壁设有外键槽,轴套一端间隔设有第一让位槽以及轴向凸圆,且该轴向凸圆外径小于轴套前端外径,并在该轴向凸圆上设置锁紧螺母和其外圆间隔设凸起的挡圈,轴套另一端设有其槽壁上间隔设径向外凸定位块和第一让位槽的凹槽;

26.圆盘刀的内圆上设有键槽和第二让位槽,外圆设有刃口;键槽通过键与轴套外壁的外键槽相配接,第二让位槽与设于轴套两端的第一让位槽对齐,且圆盘刀内圆上的第二让位槽数量与轴套两端的第一让位槽数量相对应,实现若干圆盘刀与轴套的连接;

27.轴套一端的挡圈外圆的凸起与圆盘刀内圆上的第二让位槽错开设置,以配合轴套另一端的径向外凸定位块,固定若干圆盘刀于轴套上;

28.以便通过轴套外壁的外键槽与若干圆盘刀相配接,同时通过轴套一端的轴向凸圆上的锁紧螺母和其外圆间隔设凸起的挡圈,以及轴套另一端的径向外凸定位块,将置于轴套上的若干圆盘刀进行止挡、定位,完成一个圆盘刀位置、精度可控的切刀模组的安装;

29.再通过轴套内壁的内键槽与对应的刀辊轴相配接,同时通过后一个切刀模组前端的锁紧螺母置于前一个切刀模组后端的轴套凹槽中,并通过后一个切刀模组的轴套前端挡块上的凸起与前一个切刀模组的轴套后端的第一让位槽的相互配接,以及前一个切刀模组的轴套后端的径向外凸定位块与后一个切刀模组的轴套前端的第一让位槽和与该第一让位槽对齐的圆盘刀内圆上的第二让位槽的相互配接,完成相邻切刀模组的首尾连接,最终完成位置、精度可控的若干切刀模组与刀辊轴的组装,形成定宽分切刀辊。

30.所述阻挡丝设为柔性丝或者设为刚性丝,阻挡丝数量与圆盘刀数量相对应,且每根阻挡丝位于相邻圆盘刀之间,确保分切后的丝束能顺利地从定宽分切刀辊上的相邻圆盘刀之间通过。

31.所述定宽分切支撑辊或支撑板上的若干刀槽与定宽分切刀辊上的若干圆盘刀数量相对应,且每一刀槽与一个圆盘刀一一进行耦合,使定宽分切刀辊上的每一片圆盘刀均插入定宽分切支撑辊或支撑板上对应的刀槽之中,用于确保带材在定宽分切支撑辊或支撑板的支撑下,被定宽分切刀辊上的圆盘刀分切成设定宽度的丝束。

32.与现有技术相比,本实用新型的有益效果如下。

33.1.可直接将幅宽超过1m的带材分切成指定宽度的细丝,且细丝最小宽度可达0.5mm,弥补现有技术无法提供成丝宽度小于1mm的缺陷,提高物料利用率;

34.2.可实现高速分切,成丝尺寸精度高,成丝质量好,从根本上解决现有技术使丝束产生毛边、带材粘连的问题;

35.3. 有效提高刀片和支撑辊或支撑板的使用寿命,可减少刀片更换次数,降低成本,提高工作效率;

36.4.增设的挡丝组件有效解决丝束缠绕到高速旋转的刀辊上的问题,同时防止丝束进入刀槽内发生堵料;

37.5. 刀辊与支撑辊或支撑板中心距和轴向间距都设有调整机构,可方便地进行对刀,同时调整中心距还可以调整切入刀槽地深浅;

38.6. 可将众多的圆盘刀安装误差降低在可控范围内,降低刀片的加工、安装精度要求,同时切刀做成标准统一的刀组,增加了互换性,可以方便的进行安装、更换和维修。

附图说明

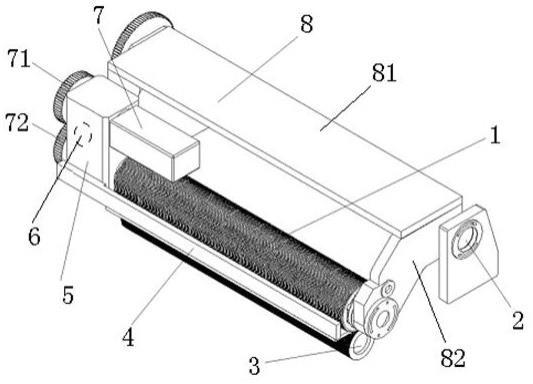

39.图1为本实用新型结构示意图;

40.图2为本实用新型定宽分切对辊的第一摆动架、第二摆动架同时摆动示意图;

41.图3图1中的定宽分切刀辊示意图;

42.图4为图3中的切刀模组示意图;

43.图5为图4中的轴套示意图;

44.图6为图5的后端局部示意图;

45.图7为图4中的圆盘刀示意图;

46.图8为图1中的挡丝机构示意图。

具体实施方式

47.下面结合附图对本实用新型做进一步描述。

48.本实用新型通过下列技术方案完成:一种带材定宽分切装置,包括机架,该机架上设有定宽分切刀辊1,以及设于定宽分切刀辊1下方的定宽分切支撑辊3,和设于定宽分切刀辊1与定宽分切支撑辊3之间的挡丝机构4;

49.所述定宽分切刀辊1包括刀辊轴11及其上的若干切刀模组12,且在位于刀辊轴11两端的切刀模组外端分别设有压盖13及锁紧螺母14,将若干切刀模组12固定在刀辊轴11上,如图3;

50.挡丝机构4包括设于切刀模组12的相邻圆盘刀之间的若干阻挡丝42,若干阻挡丝42的两端分别固定在挡丝支架41上,挡丝支架41中部设有容纳定宽分切刀辊1的凹槽43,阻挡丝42中部平铺于凹槽43的槽口上,如图8;

51.定宽分切支撑辊3上设有若干刀槽,该若干刀槽与定宽分切刀辊相配接,如图2;

52.所述定宽分切支撑辊也可设为定宽分切支撑板,该定宽分切支撑板上设有若干刀槽,该若干刀槽与定宽分切刀辊相配接;

53.以便通过定宽分切刀辊1与定宽分切支撑辊3或支撑板的配合,将带材纵向分切成设定宽度的丝束,再通过挡丝机构4确保分切后的丝束能顺利地从定宽分切刀辊1上通过,进而不会缠绕在定宽分切刀辊1上而干扰其工作;

54.所述机架上还设有安装定宽分切刀辊1、挡丝机构4的第一摆动架5,以及安装第一摆动架5及定宽分切刀辊1的第二摆动架8;

55.所述定宽分切刀辊1左端通过轴承与第一摆动架5相连,该第一摆动架5通过其上

的铰轴6铰接在第二摆动架8一端,定宽分切刀辊1右端通过轴承与设于第二摆动架8另一端的活扣相连,第二摆动架8两端分别通过其上的铰轴2铰接在机架上,如图1、图2;

56.所述第一摆动架5设为竖直的矩形架,其通过背部的铰轴6铰接在第二摆动架8一端;所述挡丝机构4一端固定在第一摆动架5底部、另一端悬空,如图1、图2;

57.所述定宽分切支撑辊3或支撑板两端分别通过带座轴承转动连接在机架上,或者直接固定在框架上;

58.所述第二摆动架8包括水平顶板81,分别设于水平顶板81两端的立板82,两立板82一端均通过其上的铰轴2铰接在机架上,其中一立板的另一端设有活扣,另一立板的另一端铰接有第一摆动架5;

59.以便第二摆动架8绕其两端的铰轴2摆动,进而带动定宽分切刀辊1和挡丝机构4向上而与定宽分切支撑辊3分离、向下而与定宽分切支撑辊3配接完成分切,再通过第一摆动架绕5其上的铰轴6摆动时,带动定宽分切刀辊1和挡丝机构4反时针转动而与定宽分切支撑辊3进一步分离、顺时针转动而与定宽分切支撑辊3配接完成分切,分离时即可方便对定宽分切刀辊1进行检修、维护、保养或更换;

60.所述活扣设于第二摆动架8的立板82后端,其包括设置在第二摆动架8立板82后端的内半圆凹槽822,与该内半圆凹槽822相配接的外半圆凹槽821,该外半圆凹槽821顶部设有u形槽8211,u形槽8211两侧分别设有轴孔,轴孔与设于第二摆动架8立板82后端的第三铰轴823相铰接,使u形槽8211与第二摆动架8立板82后端配接,进而使外半圆凹槽821绕第三铰轴823摆动而与内半圆凹槽822合拢而夹持住定宽分切刀辊1另一端的轴承、分开而解除对定宽分切刀辊3另一端的轴承的夹持,方便对定宽分切刀辊1进行检修、维护、保养或更换,如图2;

61.所述定宽分切刀辊1通过传动件与设于第一摆动架5上的动力机7相连,所述传动件包括设置在定宽分切刀辊1辊轴一端的从动齿轮72,该从动齿轮72与动力机7输出轴上的主动齿轮71相啮合,以便在动力机7带动下通过主动、从动齿轮71、72使定宽分切刀辊1转动,进而将带材分切成丝束;

62.所述切刀模组12包括套设于刀辊轴11上的轴套121,设置在轴套121上的若干圆盘刀123,其中:

63.轴套121内壁设有内键槽1211、外壁设有外键槽1215,轴套121一端间隔设有第一让位槽1214以及轴向凸圆1212,且该轴向凸圆1212外径小于轴套121前端外径,并在该轴向凸圆1212上设置锁紧螺母122和其外圆间隔设凸起1241的挡圈124,如图4、图5,轴套121另一端设有其槽壁上间隔设径向外凸定位块1213和第一让位槽1214的凹槽1216,如图6;

64.圆盘刀123的内圆上设有键槽1231和第二让位槽1232,外圆设有刃口1233,如图7;键槽1231通过键与轴套121外壁的外键槽1215相配接,第二让位槽1232与设于轴套121两端的第一让位曹1214对齐,且圆盘刀123内圆上的第二让位槽1232数量与轴套121两端的第一让位曹1214数量相对应,实现若干圆盘刀123与轴套121的连接;

65.轴套121一端的挡圈124外圆的凸起1241与圆盘刀123内圆上的第二让位槽1232错开设置,以便配合轴套121另一端的径向外凸定位块1213,固定若干圆盘刀123于轴套121上,如图4、图5;

66.以便通过轴套121内壁的内键槽1211与对应的刀辊轴11相配接,使轴套121固定在

刀辊轴11上,如图3;

67.再通过轴套121外壁的外键槽1215与若干圆盘刀123相配接,同时通过轴套121一端的轴向凸圆1212上的锁紧螺母122和其外缘间隔设凸起1241的挡圈124,以及轴套121另一端的径向外凸定位块1213,将置于轴套121上的若干圆盘刀123进行止挡、定位,如图4、图5;

68.最后通过后一个切刀模组前端的锁紧螺母122置于前一个切刀模组后端的轴套121凹槽126中,并通过后一个切刀模组的轴套121前端挡圈124上的凸起1241与前一个切刀模组的轴套121后端的让位槽1214的相互配接,以及前一个切刀模组的轴套121后端的径向外凸定位块1213与后一个切刀模组的轴套121前端的让位槽1214和与该让位槽1214对齐的圆盘刀123内圆上的让位槽1232的相互配接,完成相邻切刀模组12的首尾连接,如图3、图4。

69.所述阻挡丝42设为刚性丝,阻挡丝42数量与圆盘刀123数量相对应,且每根阻挡丝42位于相邻圆盘刀123之间,确保分切后的丝束能顺利地从定宽分切刀辊1上的相邻圆盘刀123之间通过。

70.所述定宽分切支撑辊3上的若干刀槽与定宽分切刀辊1上的若干圆盘刀123数量相对应,且每一刀槽与一个圆盘刀123一一进行耦合,即定宽分切刀辊1上的每一片圆盘刀123均插入定宽分切支撑辊3上对应的刀槽之中,用于确保带材在定宽分切支撑辊3的支撑下,被定宽分切刀辊1上的圆盘刀123分切成设定宽度的丝束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1