一种雾化芯、雾化组件及电子雾化器的制作方法

本技术属于油液雾化装备制造,具体涉及一种雾化芯、雾化组件及电子雾化器。

背景技术:

1、医药、香薰、消毒杀菌等行业中常需采用雾化装备将药液、精油、香氛调理液或者消毒杀菌液等进行雾化喷洒发挥使用,雾化使得作用面积和覆盖范围达到最大化;雾化装备中的核心零部件是雾化芯和雾化器;传统雾化器的雾化芯一般采用棉芯浸润液体后,再通过加热器件对雾化芯进行加热升温,使得棉芯内浸润的液体受热雾化,传统加热器件对棉芯加热不均匀,雾化效果不好,造成材料浪费,棉芯易析出杂质,还易被烧糊,存在安全隐患。

2、现有技术中的电子雾化器经过各种改进优化,虽然克服了传统雾化器的部分缺陷,但是仍然存在加热效率低、锁液效果差、导液效果不好的问题。例如专利号为202010795986.1的一种雾化芯、电子雾化组件及电子雾化装置,雾化芯的第一表面通过微槽阵列对气溶胶生成基质进行导流,第二表面设置加热件进行加热,其发热件与导流微槽互相分离不直接接触,仍然存在加热效率低、锁液效果差、导流效果不好的问题。

技术实现思路

1、为了解决现有技术存在的上述问题,本实用新型目的在于提供一种雾化芯、雾化组件及电子雾化器,能够对雾化液进行高效导流和直接接触加热,以提高加热效率和雾化效果,锁液导流稳定可靠。

2、本实用新型所采用的技术方案为:

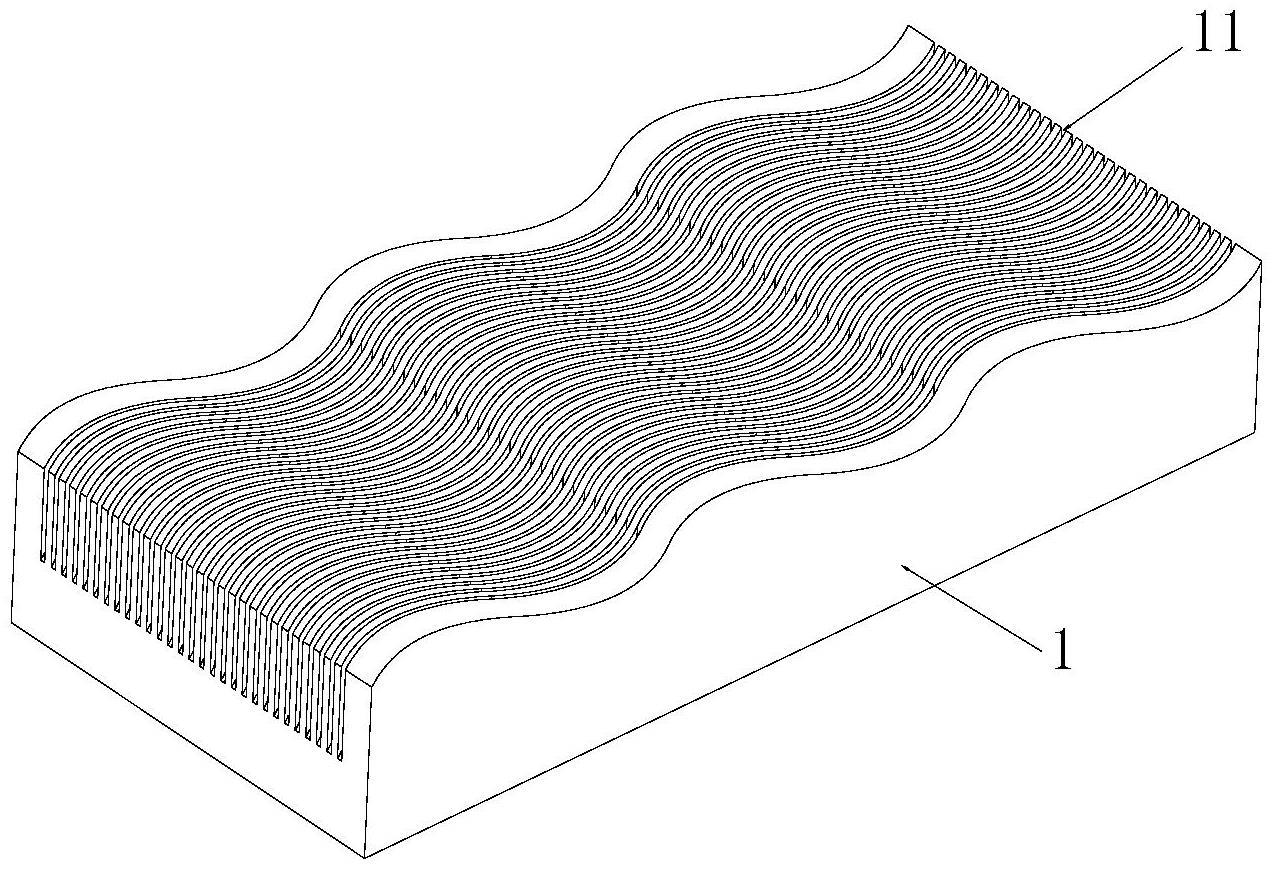

3、一种雾化芯、雾化组件及电子雾化器,包括有雾化主体,雾化主体上设置有若干条互相平行的微通槽,每条微通槽的截面均为“u”形结构,每条微通槽均为由“u”形截面从雾化主体的一端端面上沿着直线形轨迹延伸贯穿至另外一端端面,并去除雾化主体的材料构成的整体通槽结构;若干条所述微通槽均开口于雾化主体的同一表面上;所述雾化主体的微通槽开口面为高低起伏的波浪形曲面。

4、进一步地,所述雾化主体的微通槽开口面的波浪形曲面高低起伏轨迹为n个完整的“s”形波纹,n为正整数。

5、进一步地,所述雾化主体的微通槽开口面的每个“s”形波纹的波峰至波谷之间距离为0.2~0.5mm,每个完整“s”形波纹长度为1~5mm。

6、进一步地,每条所述微通槽的深度与宽度的比例为5~20:1;每条所述微通槽的最大深度均小于或者等于所述雾化主体厚度的1/2;每条所述微通槽的宽度为20~200μm,每条所述微通槽的深度为0.1~1mm。

7、进一步地,每条所述微通槽均为由蚀刻工艺在石英玻璃或者硅片材质的雾化主体上构成的整体通槽结构。

8、本实用新型还涉及一种雾化组件,采用上述雾化芯,在雾化芯表面上覆盖一层由微孔导油加热一体介质构成的发热体,发热体设置于雾化芯的微通槽开口面上;发热体在竖直方向上的投影面积小于雾化芯在竖直方向上的投影面积。

9、进一步地,所述发热体为平直板形结构,发热体由所有微通槽的所有波峰支撑点定位支撑。

10、或者所述发热体为与雾化主体的微通槽开口面相适应的的波浪形曲面板形结构;发热体覆盖所有微通槽的所有波峰和波谷位置。

11、进一步地,所述发热体上设置有若干微孔通道;每条微孔通道均贯穿发热体位于同一维度方向上的两个相对应的表面;发热体的同一维度方向上的微孔通道互相平行;发热体的不同维度方向上的微孔通道互相连通;发热体的微孔通道与雾化芯的微通槽互相连通。

12、本实用新型还涉及一种电子雾化器,采用上述的雾化组件,还包括有底座、储油室、雾化通道和电极片,所述底座封装于储油室的底部,所述雾化通道设置于储油室中部,所述雾化组件通过硅胶热支撑设置于雾化通道的下端;所述雾化通道的内腔形状和尺寸与发热体的形状和尺寸相适应,雾化通道的外轮廓宽度小于雾化芯的宽度,使得雾化芯的微通槽开口面靠近两端的位置露出至雾化通道外部,并与储油室连通。

13、本实用新型的有益效果为:

14、一种雾化芯、雾化组件及电子雾化器,雾化芯上设置若干条“u”形截面的微通槽,雾化芯的微通槽开口面为高低起伏的波浪形曲面,由微孔导油加热一体介质构成的发热体覆盖在雾化芯的微通槽开口面上,使得发热体能够直接接触加热微通槽内的雾化液;且发热体的微孔结构与雾化芯的微通槽互相连通,雾化液能够流通进入发热体内部进行加热雾化,进一步地提高加热效雾化效率;从而实现了对雾化液进行高效导流和直接接触加热,提高了加热效率和雾化效果,锁液导流稳定可靠。

技术特征:

1.一种雾化芯,其特征在于:包括有雾化主体,雾化主体上设置有若干条互相平行的微通槽,每条微通槽的截面均为“u”形结构,每条微通槽均为由“u”形截面从雾化主体的一端端面上沿着直线形轨迹延伸贯穿至另外一端端面,并去除雾化主体的材料构成的整体通槽结构;若干条所述微通槽均开口于雾化主体的同一表面上;所述雾化主体的微通槽开口面为高低起伏的波浪形曲面。

2.根据权利要求1所述雾化芯,其特征在于:所述雾化主体的微通槽开口面的波浪形曲面高低起伏轨迹为n个完整的“s”形波纹,n为正整数。

3.根据权利要求2所述雾化芯,其特征在于:所述雾化主体的微通槽开口面的每个“s”形波纹的波峰至波谷之间距离为0.2~0.5mm,每个完整“s”形波纹长度为1~5mm。

4.根据权利要求1所述雾化芯,其特征在于:每条所述微通槽的深度与宽度的比例为5~20:1;每条所述微通槽的最大深度均小于或者等于所述雾化主体厚度的1/2;每条所述微通槽的宽度为20~200μm,每条所述微通槽的深度为0.1~1mm。

5.根据权利要求1所述雾化芯,其特征在于:每条所述微通槽均为由蚀刻工艺在石英玻璃或者硅片材质的雾化主体上构成的整体通槽结构。

6.一种使用权利要求1~5之一所述雾化芯的雾化组件,其特征在于:包括有权利要求1~5之一所述雾化芯,雾化芯表面覆盖有由微孔导油加热一体介质构成的发热体,发热体设置于雾化芯的微通槽开口面上;发热体在竖直方向上的投影面积小于雾化芯在竖直方向上的投影面积。

7.根据权利要求6所述雾化组件,其特征在于:所述发热体为平直板形结构,发热体由所有微通槽的所有波峰支撑点定位支撑。

8.根据权利要求6所述雾化组件,其特征在于:所述发热体为与雾化主体的微通槽开口面相适应的波浪形曲面板形结构;发热体覆盖所有微通槽的所有波峰和波谷位置。

9.根据权利要求8所述的雾化组件,其特征在于:所述发热体上设置有若干微孔通道;每条微孔通道均贯穿发热体位于同一维度方向上的两个相对应的表面;发热体的同一维度方向上的微孔通道互相平行;发热体的不同维度方向上的微孔通道互相连通;发热体的微孔通道与雾化芯的微通槽互相连通。

10.一种根据权利要求6所述雾化组件的电子雾化器,其特征在于:包括有底座、储油室、雾化通道、雾化组件和电极片,所述底座封装于储油室的底部,所述雾化通道设置于储油室中部,所述雾化组件通过硅胶热支撑设置于雾化通道的下端;所述雾化通道的内腔形状和尺寸与发热体的形状和尺寸相适应,雾化通道的外轮廓宽度小于雾化芯的宽度,使得雾化芯的微通槽开口面靠近两端的位置露出至雾化通道外部,并与储油室连通。

技术总结

本技术公开了一种雾化芯、雾化组件及电子雾化器,雾化芯上设置若干条“U”形截面的微通槽,雾化芯的微通槽开口面为高低起伏的波浪形曲面,由微孔导油加热一体介质构成的发热体覆盖在雾化芯的微通槽开口面上,使得发热体能够直接接触加热微通槽内的雾化液;且发热体的微孔结构与雾化芯的微通槽互相连通,雾化液能够流通进入发热体内部进行加热雾化,进一步地提高加热效雾化效率;从而实现了对雾化液进行高效导流和直接接触加热,提高了加热效率和雾化效果,锁液导流稳定可靠。

技术研发人员:安鹏展,赵贯云,赵波洋,陈跃勇,陈杰,孟繁轲

受保护的技术使用者:深圳市吉迩科技有限公司

技术研发日:20221214

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!