一种陶瓷雾化芯及其加工制备方法与流程

本发明属于雾化芯制备改性,特别涉及一种陶瓷雾化芯及其加工制备方法。

背景技术:

1、陶瓷雾化芯一般由多孔陶瓷导液件与发热件组成,然而近年来,陶瓷雾化芯普遍存在干烧与碳化现象,导致不出香不出甜,根本原因在于多孔陶瓷导液件中的烟油对发热件的补给不及时,导致传输到发热体的烟油量不足,在发热体雾化烟油的瞬间过程中,局部温度过高,容易出现烟油碳化等现象,堵塞多孔陶瓷的烟油传输孔道,进一步降低其导油性能,从而造成不可逆的口感与寿命逐渐恶化问题。因此,陶瓷导液件的表面特性影响到烟油传输与雾化性能的匹配度,并决定气溶胶的烟雾量、雾化颗粒的尺寸以及气溶胶的成分比例分布。

2、当前,陶瓷雾化芯的发热件,主要采用预埋法、丝网印刷法和磁控溅射法来分别制备底部钢片、厚膜合金以及镀膜合金等常规工艺制备,而多孔陶瓷导液件一般采用热压注塑、干压成型以及流延工艺等制备方法。但是,上述工艺制程均会涉及到500~1300℃左右的高温烧结步骤,并且,目前这种制备多孔陶瓷雾化芯的工艺已相当完善,因此极难在陶瓷雾化芯制备过程中实现表面极性的人为调控,进而造成发热面对烟油吸附与停留不及时与不充分等问题。

技术实现思路

1、为解决上述技术问题,本发明提供了一种陶瓷雾化芯,包括多孔陶瓷导液件,多孔陶瓷导液件的外表面及其孔道壁表面的si和o原子数比为1:0.5~2。

2、作为优选:陶瓷雾化芯还包括发热件。

3、本发明还提供了一种陶瓷雾化芯的加工制备方法:首先配制1×10-5~0.3mol/l浓度的碱性溶液;将陶瓷雾化芯置于所得的碱性溶液中于80~150℃处理1~8h,再将陶瓷雾化芯过滤出来并清洗。

4、作为优选:碱性溶液为氢氧化物、碳酸盐、羧酸盐、亚硫酸盐、氨水、亲水性有机胺中的一种或几种,溶解于水中所得到。

5、作为优选:碱性溶液浓度为1×10-3~1×10-2mol/l。

6、作为优选:将碱性溶液加入到反应釜中,再向其中投入陶瓷雾化芯进行处理,加入到反应釜中的碱性溶液体积为该反应釜容积的1/3~2/3。

7、作为优选:将10~100个陶瓷雾化芯加入到30~70ml的碱性溶液中进行处理。

8、作为优选:将陶瓷雾化芯置于碱性溶液中于110~130℃处理1~5h。

9、作为优选:将陶瓷雾化芯从碱性溶液中过滤出来后,用去离子水浸泡并清洗3~5次,再烘干。

10、进一步地:烘干温度为60~100℃。

11、本发明的有益效果在于:本方案在不改变陶瓷雾化芯制备工艺的前提下,采用溶剂热化学法对陶瓷雾化芯成品实现陶瓷导液件的表面极性调控。陶瓷雾化芯基体为多孔陶瓷材料,化学组成硅藻土主要成分为二氧化硅(sio2),是一种在常温常压下能与碱性水溶液缓慢刻蚀反应的常见陶瓷材料,本方案根据陶瓷雾化芯的多孔sio2陶瓷导液件与碱性溶液的反应性,通过溶剂热反应中温度、浓度等参数的控制,实现陶瓷表面的粗糙度与官能化的同步改性,一方面,通过陶瓷导液件的表层材料与碱性溶液的微反应,实现表面粗糙度调控,改善导油速率;另一方面,在微化学反应下,实现陶瓷导液件表面的官能团改进,提高表面极性,优化了陶瓷雾化芯对烟油的浸润性,进而实现导油性能与口感的调控与提升。

12、具体为,通过本方案的改性处理后,陶瓷雾化芯的导油速率得到提升,储油量也有提升;改性过程中,很好地兼顾了陶瓷雾化芯的力学性能,保持了多孔陶瓷导液件的多孔形貌,保持了多孔陶瓷导液件的微观结构稳定不坍塌,不影响装配,同时不产生发热体材料的脱落、断裂、腐蚀等问题,使陶瓷雾化芯抽吸前后电阻值稳定;抽吸使用过程中,口感体验得到提升,其中香气度与甜度提升突出,抽吸前后电阻值稳定,tpm和tpm稳定性提升。

13、同时,由于不改变前端陶瓷雾化芯的制备工艺,因此降低了研发成本。

14、另外,本发明还提供了一种包括上述陶瓷雾化芯的雾化器。

15、作为优选:雾化器还包括壳体、第一密封件、第一安装座、第二密封件、电极、第二安装座、盖体,

16、第一密封件配合套住第一安装座的顶部,第一安装座通过第一密封件向上配合嵌设在壳体的底部开口处,从而与壳体相配合于壳体中形成储油腔,

17、第二密封件配合套住多孔陶瓷导液件的顶部,多孔陶瓷导液件通过第二密封件向上配合嵌设在第一安装座底部,发热件设置于多孔陶瓷导液件的底表面上;

18、第二安装座向下配合嵌设在盖体中,盖体向上配合安装盖住壳体底部时,通过第二安装座向上抵靠支撑住多孔陶瓷导液件;

19、发热件下表面抵接电极,电极向下依次穿过第二安装座、盖体并伸出。

20、本发明还提供了一种包括上述雾化器的气溶胶发生装置。

21、作为优选:气溶胶发生装置包括配合安装于雾化器底部的电池组件,雾化器与电池组件电连接。

技术特征:

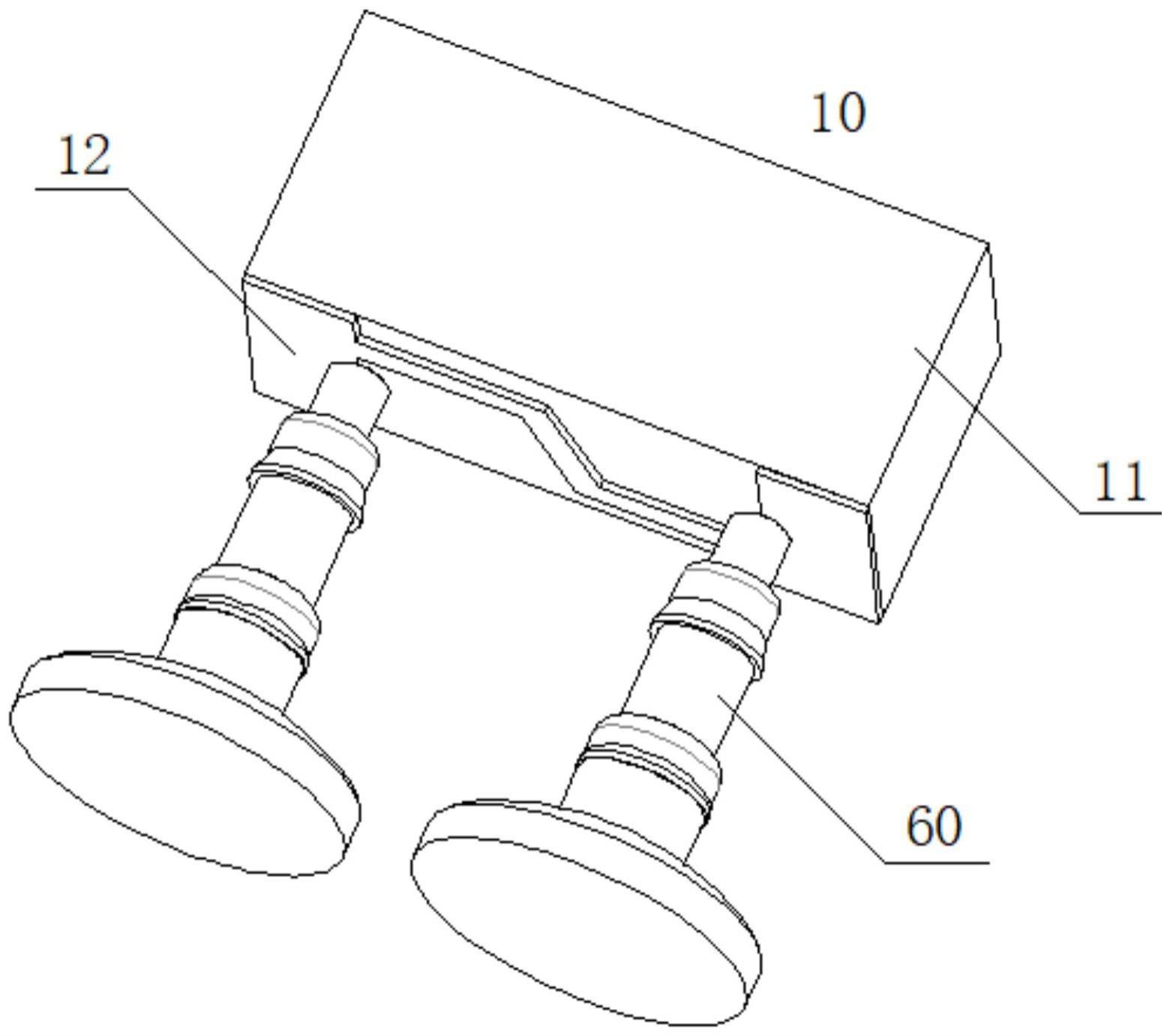

1.一种陶瓷雾化芯,其特征在于:所述陶瓷雾化芯(10)包括多孔陶瓷导液件(11),所述多孔陶瓷导液件(11)的外表面及其孔道壁表面的si和o原子数比为1:0.5~2。

2.如权利要求1所述的陶瓷雾化芯,其特征在于:所述陶瓷雾化芯(10)还包括发热件(12)。

3.一种陶瓷雾化芯的加工制备方法,其特征在于:所述制备方法为,首先配制1×10-5~0.3mol/l浓度的碱性溶液;将陶瓷雾化芯置于所得的碱性溶液中于80~150℃处理1~8h,再将陶瓷雾化芯过滤出来并清洗。

4.如权利要求3所述的陶瓷雾化芯的加工制备方法,其特征在于:所述碱性溶液为氢氧化物、碳酸盐、羧酸盐、亚硫酸盐、氨水、亲水性有机胺中的一种或几种,溶解于水中所得到。

5.如权利要求3所述的陶瓷雾化芯的加工制备方法,其特征在于:所述碱性溶液浓度为1×10-3~1×10-2mol/l。

6.如权利要求3所述的陶瓷雾化芯的加工制备方法,其特征在于:将所述碱性溶液加入到反应釜中,再向其中投入所述陶瓷雾化芯进行处理,加入到所述反应釜中的碱性溶液体积为所述反应釜容积的1/3~2/3。

7.如权利要求3所述的陶瓷雾化芯的加工制备方法,其特征在于:将10~100个所述陶瓷雾化芯加入到30~70ml的所述碱性溶液中进行处理。

8.如权利要求3所述的陶瓷雾化芯的加工制备方法,其特征在于:将所述陶瓷雾化芯置于所述碱性溶液中于110~130℃处理1~5h。

9.如权利要求3所述的陶瓷雾化芯的加工制备方法,其特征在于:将所述陶瓷雾化芯从所述碱性溶液中过滤出来后,用去离子水浸泡并清洗3~5次,再烘干。

10.如权利要求9所述的陶瓷雾化芯的加工制备方法,其特征在于:所述烘干温度为60~100℃。

技术总结

本发明属于雾化芯制备改性技术领域,特别涉及一种陶瓷雾化芯及其加工制备方法。陶瓷雾化芯包括多孔陶瓷导液件,多孔陶瓷导液件的外表面及其孔道壁表面的Si和O原子数比为1:0.5~2。制备加工时,首先配制1×10<supgt;‑5</supgt;~0.3mol/L浓度的碱性溶液;将陶瓷雾化芯置于所得的碱性溶液中于80~150℃处理1~8h,再将陶瓷雾化芯过滤出来并清洗。通过陶瓷基底的表层材料与碱性溶液的微反应,实现表面粗糙度调控,改善导油速率,并实现陶瓷基底表面的官能团改进,提高表面极性,优化了陶瓷雾化芯对烟油的浸润性,进而实现导油性能与口感的调控与提升。

技术研发人员:邱伟华,杨臣,杨志武,杨峥,姜国,许倩文

受保护的技术使用者:卓尔悦国际控股有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!