磨削往复机构及其控制装置、以及切丝机控制系统的制作方法

本发明涉及烟草切丝机领域,具体而言,涉及一种磨削往复机构及其控制装置、以及切丝机控制系统。

背景技术:

1、sq34x型切梗丝机的磨削系统采用变频器单独驱动电动机,实现往复磨削,往复磨削时间周期13.5秒,时长固定。而实际生产过程中因为来料规格、组分、水分的偏差,切丝机切削鼓转速并不固定,转速在360---430转/秒之间变化,因为磨削系统往复时间周期固定,导致切丝机磨削刀片锋利程度不同,所以切丝薄厚度、造碎率均有影响,经统计切丝宽度在0.13-0.17mm之间波动,标准值为0.15mm,且整丝率低。

2、在解决这一问题的其中一种尝试中,专利申请号为201620672178.5的烟草切丝机五轴联动的伺服驱动系统,其砂轮往复驱动变频器接受plc控制器的给出的往复速度,砂轮往复驱动变频器连接砂轮往复电机,从而控制砂轮往复电机的速度。其中,砂轮往复电机为同步电机。

3、但是,为了满足快速响应的切丝特点,该尝试采用了变频器和同步电机结合的方式,但变频器和同步电机受工艺限制,很难做到很大的功率,10kw以上的同步伺服电机和变频器价格及其昂贵,使得切丝机的成本较贵。

4、且,变频器采用变频调速,其通过改变电动机电源频率实现速度调节,其反应速度慢,由于切梗丝机运行过程中,刀辊转速在不断调整变化,切丝刀的进给量也在不断变化,若采用变频器进行往复速度调节,不能很好的保障磨削后的刀片锋利程度和刀片伸出量的固定值,从而导致切后烟丝均匀性差。

技术实现思路

1、本发明的目的在于提供一种磨削往复机构及其控制装置、以及切丝机控制系统,其能够降低sq34x型切梗丝机的造价,实现了切丝机磨削往复电机的无极调速,保证了往复电机与刀辊电机更好的速度匹配,进而保证了磨削装置与刀片的同步,大大提高了刀片的锋利性、刀片与刀门间隙的一致性,进而提高切丝质量。

2、具体的,本发明的技术方案为:

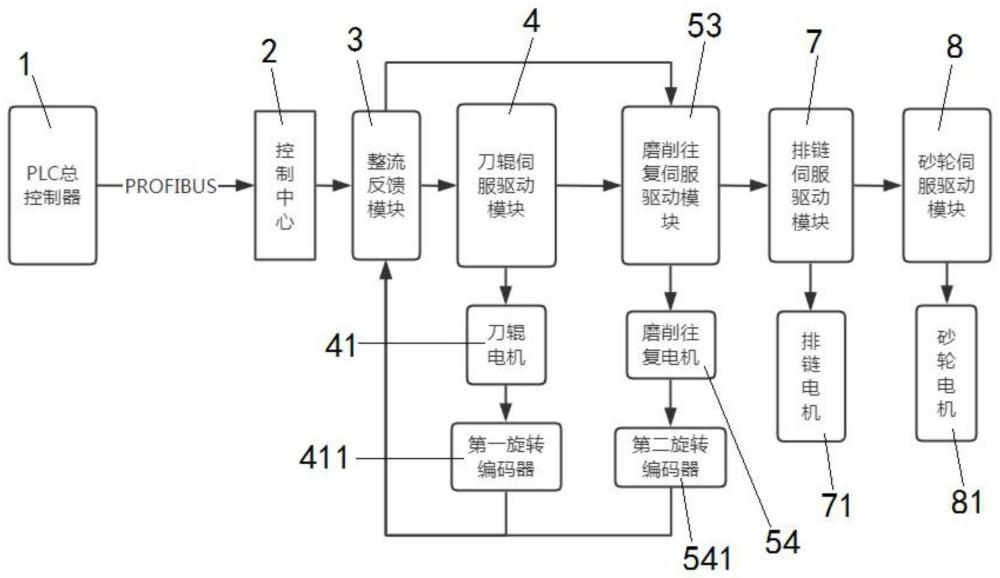

3、一方面,提出一种磨削往复机构的控制装置,应用于切丝机,其包括通过总线连接的plc总控制器和控制中心,控制中心依次连接整流回馈模块和刀辊伺服驱动模块,刀辊伺服驱动模块连接刀辊电机,,磨削往复机构的控制装置包括:

4、刀辊转速获取模块和磨削往复速度获取模块,分别连接至整流回馈模块的输入端,以分别获取刀辊电机的实时转速和磨削往复电机的实时往复速度后,根据实时转速和实时往复速度的比对情况,得出输出提速或降速控制信号;

5、磨削往复伺服驱动模块,连接整流回馈模块的输出端,向磨削往复电机输出提速或降速控制信号。

6、作为优选的技术方案,所述磨削往复伺服驱动模块包括sinamics s120驱动器,磨削往复电机为三相异步电机。

7、作为优选的技术方案,所述磨削往复伺服驱动模块包括依次连接的磨削往复机构控制器、速度控制器和电流控制器;其中,磨削往复电机控制器接收plc总控制器给定的磨削往复电机的设定往复速度,速度控制器接收实时转速和实时往复速度的速度反馈,电流控制器接收磨削往复电机的电流反馈。

8、作为优选的技术方案,所述刀辊转速获取模块包括设置于刀辊电机上的第一旋转编码器,磨削往复速度获取模块包括设置于磨削往复电机上的一个或多个第二旋转编码器。

9、作为优选的技术方案,所述第一旋转编码器和第二旋转编码器包括smc10编码器、smc20编码器、smc30编码器中的任意一种编码器或任意两种编码器的组合。

10、作为优选的技术方案,所述第一旋转编码器和第二旋转编码器通过drive-cliq通讯连接磨削往复伺服驱动模块。

11、作为优选的技术方案,所述控制装置还包括与磨削往复伺服驱动模块连接供电的主动型电源模块alm。

12、另一方面,提出一种磨削往复机构,应用于切丝机,其包括上述任意所述的磨削往复机构的控制装置和与控制装置连接的磨削往复电机,该切丝机磨削往复机构包括滚珠丝杆组件,滚珠丝杆组件一端连接磨削往复电机,磨削往复电机提供滚珠丝杆组件转动的动力,使得设置于滚珠丝杆组件上的磨削机构能够进行磨削往复线性运动;磨削往复电机内配置有内置编码器,滚珠丝杆组件的另一端配置有外置编码器,内置编码器和外置编码器均连接至高速计数器,高速计数器连接至pc端。

13、第三方面,还提出一种切丝机控制系统,包括上述任意所述的磨削往复机构的控制装置,该切丝机控制系统还包括:刀辊伺服驱动模块和一个或多个排链伺服驱动模块,刀辊伺服驱动模块、排链伺服驱动模块与磨削往复伺服驱动模块串联。

14、作为优选的技术方案,所述控制系统还包括与plc总控制器连接的操作面板。

15、本发明实施例的有益效果是:

16、1、刀辊转速获取模块和磨削往复速度获取模块连接整流回馈模块后,再连接到磨削往复伺服驱动模块,其能够结合plc总控制器给定的设定往复速度、刀辊的实时转速和往复机构的实时往复速度对磨削往复电机进行往复速度动态调整,保证往复速度随刀片进给同步,以保证切后烟丝均匀性;

17、2、磨削往复机构的控制装置采用磨削往复伺服驱动模块调节磨削往复电机的往复速度,相较于传统的使用变频器进行电机速度调节,其能够降低切丝机成本,且能够更快响应于频繁变化的刀辊转速和切丝刀的进给量,高效完成往复速度稳定的动态调整;

18、3、控制装置采用异步电机,相较于传统的使用同步电机而言,进一步的降低切丝机成本;且同步电机与电磁转速同步,不论负载变化,转速都不会变化,而本发明中的往复机构采用了可进行小范围变化的异步电机,使得其能够更加适应于往复速度动态调整的需求。

19、附图说明

20、为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

21、图1为本发明实施例1和2公开的切丝机磨削往复机构的控制装置连接示意图;

22、图2为本发明实施例1和2公开的磨削往复伺服驱动模块连接示意图;

23、图3为本发明实施例1和2公开的切丝机磨削往复机构控制装置电气连接示意图;

24、图4为本发明实施例2公开的磨削往复机构结构简图;

技术特征:

1.一种磨削往复机构的控制装置,包括通过总线连接的plc总控制器和控制中心,所述控制中心依次连接整流回馈模块和刀辊伺服驱动模块,所述刀辊伺服驱动模块连接刀辊电机,其特征在于,所述磨削往复机构的控制装置包括:

2.根据权利要求1所述的磨削往复机构的控制装置,其特征在于,所述刀辊转速获取模块包括设置于所述刀辊电机上的第一旋转编码器,所述磨削往复速度获取模块包括设置于所述磨削往复电机上的一个或多个第二旋转编码器。

3.根据权利要求2所述的磨削往复机构的控制装置,其特征在于,所述第一旋转编码器和第二旋转编码器包括smc10编码器、smc20编码器、smc30编码器中的任意一种编码器或任意两种编码器的组合。

4.根据权利要求2所述的磨削往复机构的控制装置,其特征在于,所述第一旋转编码器和第二旋转编码器通过drive-cliq通讯连接所述磨削往复伺服驱动模块。

5.根据权利要求1所述的磨削往复机构的控制装置,其特征在于,所述磨削往复伺服驱动模块包括sinamics s120驱动器,所述磨削往复电机为三相异步电机。

6.根据权利要求1-5任一项所述的磨削往复机构的控制装置,其特征在于,所述控制装置还包括与所述磨削往复伺服驱动模块连接供电的主动型电源模块alm。

7.一种磨削往复机构,应用于切丝机,其特征在于,包括权利要求1-6任一项所述的磨削往复机构的控制装置和与所述控制装置连接的磨削往复电机,所述切丝机磨削往复机构包括滚珠丝杆组件,所述滚珠丝杆组件一端连接所述磨削往复电机,所述磨削往复电机提供滚珠丝杆组件转动的动力,使得设置于滚珠丝杆组件上的磨削机构能够进行磨削往复线性运动;所述磨削往复电机内配置有内置编码器,所述滚珠丝杆组件的另一端配置有外置编码器,所述内置编码器和所述外置编码器均连接至高速计数器,所述高速计数器连接至pc端。

8.一种切丝机控制系统,包括权利要求1-6任一项所述的磨削往复机构的控制装置,其特征在于,所述切丝机控制系统还包括:刀辊伺服驱动模块和一个或多个排链伺服驱动模块。

9.根据权利要求8所述的一种切丝机控制系统,其特征在于,所述刀辊伺服驱动模块、排链伺服驱动模块与所述磨削往复伺服驱动模块串联。

10.根据权利要求9所述的切丝机控制系统,其特征在于,所述控制系统还包括与plc总控制器连接的操作面板。

技术总结

本发明提供一种磨削往复机构及其控制装置、以及切丝机控制系统,其能够降低SQ34x型切梗丝机的造价,保证往复电机与刀辊电机更好的速度匹配,进而提高切丝质量,磨削往复机构的控制装置,包括通过总线连接的PLC总控制器和控制中心,控制中心依次连接整流回馈模块和刀辊伺服驱动模块,刀辊伺服驱动模块连接刀辊电机,磨削往复机构的控制装置包括刀辊转速获取模块和磨削往复速度获取模块,分别连接至整流回馈模块的输入端,以分别获取刀辊电机的实时转速和磨削往复电机的实时往复速度后,得出输出提速或降速控制信号;磨削往复伺服驱动模块,连接整流回馈模块的输出端,向磨削往复电机输出提速或降速控制信号。

技术研发人员:郑秋生,吴宝柱,张倩,杨建忠,刘永刚,陈宁

受保护的技术使用者:河北白沙烟草有限责任公司保定卷烟厂

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!