雾化芯、雾化器及气溶胶发生装置的制作方法

本技术属于雾化,特别地,涉及一种雾化芯、雾化器及气溶胶发生装置。

背景技术:

1、气溶胶发生装置通常包括雾化器以及与雾化器电性连接的电源装置,雾化器能够在电源装置的电驱动作用下,将雾化液雾化形成气溶胶。当前,雾化器使用的陶瓷雾化芯,在对黏稠度高的雾化液进行加热雾化时,由于黏稠度高的雾化液流动性较差,容易出现雾化液不能及时供给至雾化芯的现象。雾化芯在供液不足或输液不畅的情况下,不仅大幅度减少气溶胶产生的量而影响用户的抽吸体验,而且容易导致雾化芯发生干烧而缩短雾化芯的使用寿命。

技术实现思路

1、基于现有技术中存在的上述问题,本实用新型实施例的目的之一在于提供一种雾化芯,以解决现有技术中存在的因黏稠度高的雾化液流动性较差,在雾化芯对黏稠度高的雾化液进行加热雾化时,雾化芯容易出现供液不足或输液不畅的问题。

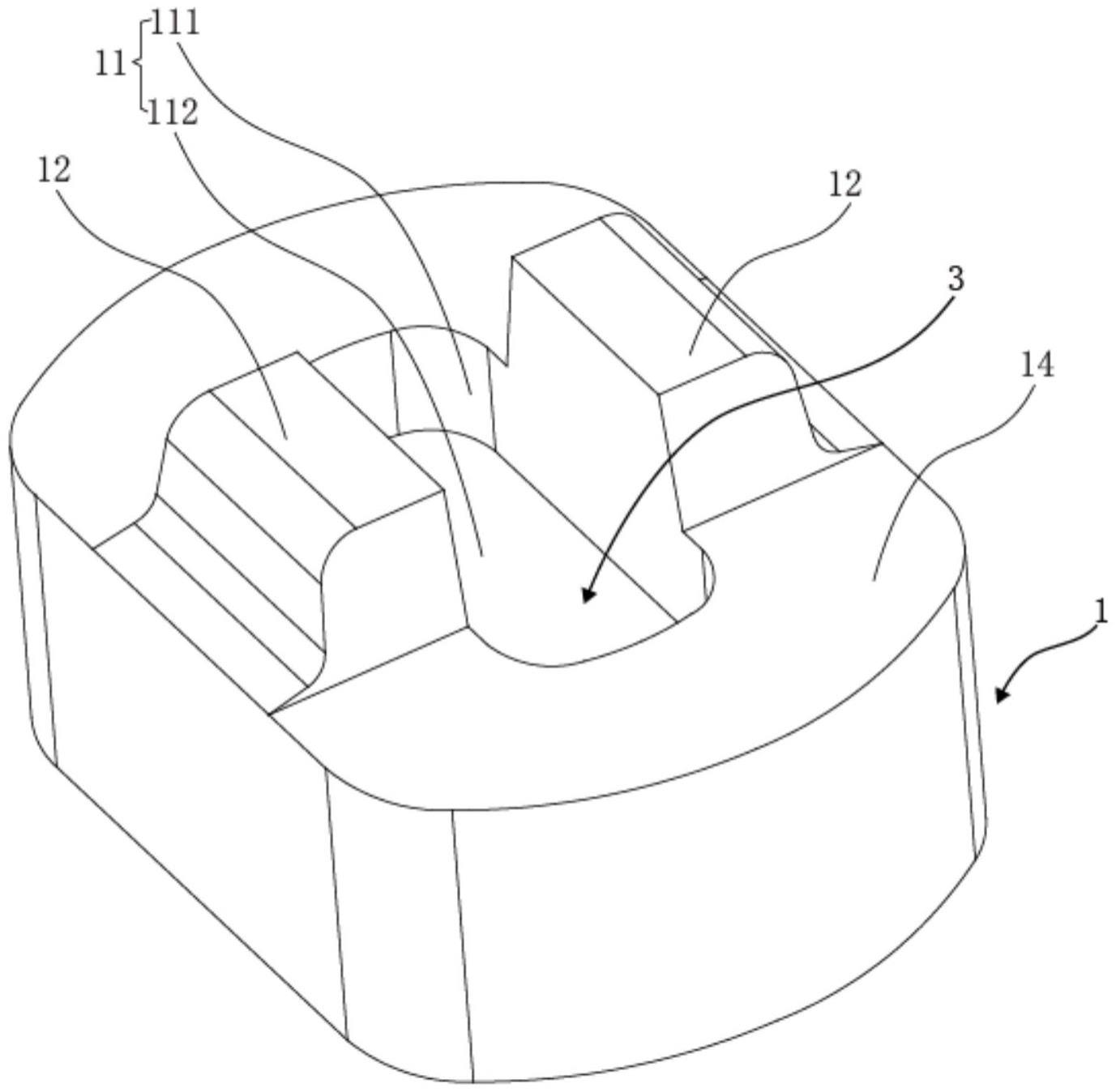

2、为实现上述目的,本实用新型采用的技术方案是:提供一种雾化芯,包括:

3、多孔吸液件,包括用于吸附并传输雾化液的导液体和用于在雾化液传输至所述导液体之前对雾化液进行预热的导热体;以及

4、发热件,用于在通电后加热并雾化雾化液,所述发热件与所述导液体相连;

5、其中,所述导液体的表面上分别形成有雾化面和吸液面,所述雾化面和所述吸液面分别位于所述导液体相互背离的两面上,所述发热件的至少部分露出于所述雾化面上,所述导热体设于所述导液体具有所述吸液面的一面上。

6、进一步地,所述导热体为凸设于所述导液体上的导热凸起或导热凸台,所述导液体的相应表面上除所述导热凸起或所述导热凸台之外的部分形成所述吸液面。

7、进一步地,所述导热体的数量设置为至少两个,至少两个所述导热体间隔设置。

8、进一步地,所述导液体具有所述吸液面的一面上凹设有储液槽。

9、进一步地,所述导热体为凸设于所述导液体上的导热凸起或导热凸台,所述导热凸起或所述导热凸台的数量设置为多个,多个所述导热凸起或所述导热凸台环绕所述储液槽的槽口设置。

10、进一步地,所述导液体包括环形储液部和与所述环形储液部一体成型并构造形成所述环形储液部底部的导液部,所述雾化面形成于所述导液部背离所述环形储液部的一面上,所述吸液面形成于所述环形储液部的顶端面上,且所述导热体设于所述环形储液部的顶端面上,所述环形储液部与所述导液部围合形成储液槽。

11、进一步地,所述发热件包括结合于所述雾化面上的第一发热体和与所述第一发热体相连的第二发热体,所述第二发热体穿过所述导液部并嵌设于所述环形储液部的环形侧壁内部,且所述第二发热体背离所述第一发热体的一端延伸至所述导热体。

12、进一步地,所述储液槽的槽底至所述雾化面的距离与所述储液槽的槽底至所述导热体背离所述环形储液部一端的距离之比为1:2至1:1之间。

13、进一步地,所述发热件包括结合于所述雾化面上的第一发热体和与所述第一发热体相连的第二发热体,所述第二发热体穿过所述导液体并嵌设于所述导热体内部。

14、基于现有技术中存在的上述问题,本实用新型实施例的目的之二在于提供一种具有上述任一方案提供的雾化芯的雾化器。

15、为实现上述目的,本实用新型采用的技术方案是:提供一种雾化器,包括上述任一方案提供的所述雾化芯。

16、基于现有技术中存在的上述问题,本实用新型实施例的目的之三在于提供一种具有上述任一方案提供的雾化芯或雾化器的气溶胶发生装置。

17、为实现上述目的,本实用新型采用的技术方案是:提供一种气溶胶发生装置,包括上述任一方案提供的所述雾化芯或所述雾化器。

18、本实用新型实施例中的上述一个或多个技术方案,与现有技术相比,至少具有如下有益效果之一:

19、本实用新型实施例中的雾化芯、雾化器及气溶胶发生装置,雾化芯结构中,雾化芯的多孔吸液件包括导液体和导热体,通过在导液体具有吸液面的一面上设置导热体,在雾化器储液腔中黏稠度高的雾化液传输至导液体的吸液面之前,可通过导热体将发热件的热量快速传递给黏稠度高的雾化液,达到对黏稠度高的雾化液进行预热的效果,使得黏稠度高的雾化液发生稀化,增加黏稠度高的雾化液的流动性,从而能够提高雾化液由导液体的吸液面传输至导液体的雾化面的传输速率,因而可有效克服黏稠度高的雾化液流动性较差而导致雾化液无法快速、及时地供给至雾化面上的发热件的缺陷,不仅避免了雾化面上的发热件因供液不足或输液不畅而造成气溶胶产生的量较小,而且能够防止雾化面上的发热件因供液不足或输液不畅而发生干烧损坏。

技术特征:

1.一种雾化芯,其特征在于,包括:

2.如权利要求1所述的雾化芯,其特征在于,所述导热体为凸设于所述导液体上的导热凸起或导热凸台,所述导液体的相应表面上除所述导热凸起或所述导热凸台之外的部分形成所述吸液面。

3.如权利要求1所述的雾化芯,其特征在于,所述导热体的数量设置为至少两个,至少两个所述导热体间隔设置。

4.如权利要求1所述的雾化芯,其特征在于,所述导液体具有所述吸液面的一面上凹设有储液槽。

5.如权利要求4所述的雾化芯,其特征在于,所述导热体为凸设于所述导液体上的导热凸起或导热凸台,所述导热凸起或所述导热凸台的数量设置为多个,多个所述导热凸起或所述导热凸台环绕所述储液槽的槽口设置。

6.如权利要求1至5任一项所述的雾化芯,其特征在于,所述导液体包括环形储液部和与所述环形储液部一体成型并构造形成所述环形储液部底部的导液部,所述雾化面形成于所述导液部背离所述环形储液部的一面上,所述吸液面形成于所述环形储液部的顶端面上,且所述导热体设于所述环形储液部的顶端面上,所述环形储液部与所述导液部围合形成储液槽。

7.如权利要求6所述的雾化芯,其特征在于,所述发热件包括结合于所述雾化面上的第一发热体和与所述第一发热体相连的第二发热体,所述第二发热体穿过所述导液部并嵌设于所述环形储液部的环形侧壁内部,且所述第二发热体背离所述第一发热体的一端延伸至所述导热体。

8.如权利要求6所述的雾化芯,其特征在于,所述储液槽的槽底至所述雾化面的距离与所述储液槽的槽底至所述导热体背离所述环形储液部一端的距离之比为1:2至1:1之间。

9.如权利要求1至5任一项所述的雾化芯,其特征在于,所述发热件包括结合于所述雾化面上的第一发热体和与所述第一发热体相连的第二发热体,所述第二发热体穿过所述导液体并嵌设于所述导热体内部。

10.一种雾化器,其特征在于,包括如权利要求1至9任一项所述的雾化芯。

11.一种气溶胶发生装置,其特征在于,包括如权利要求1至9任一项所述的雾化芯或如权利要求10所述的雾化器。

技术总结

本技术提供了一种雾化芯、雾化器及气溶胶发生装置,雾化芯结构中,雾化芯的多孔吸液件包括导液体和导热体,通过在导液体具有吸液面的一面上设置导热体,在雾化器储液腔中黏稠度高的雾化液传输至导液体的吸液面之前,可通过导热体将发热件的热量快速传递给黏稠度高的雾化液,达到对黏稠度高的雾化液进行预热的效果,使得黏稠度高的雾化液发生稀化,增加黏稠度高的雾化液的流动性,从而能够提高雾化液由导液体的吸液面传输至导液体的雾化面的传输速率,因而可有效克服黏稠度高的雾化液流动性较差而导致雾化液无法快速、及时地供给至雾化面上的发热件的缺陷,能够防止雾化面上的发热件因供液不足或输液不畅而发生干烧损坏。

技术研发人员:邱伟华

受保护的技术使用者:常州市派腾电子技术服务有限公司

技术研发日:20230321

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!