雾化器及电子雾化装置的制作方法

本技术涉及雾化,更具体地说,涉及一种雾化器及电子雾化装置。

背景技术:

1、电子雾化装置一般包括雾化器和电源装置。其中,电源装置用于给雾化器供电。雾化器包括储液腔和雾化组件,储液腔用于存储液体基质,雾化组件用于在通电后对液体基质进行加热雾化,以生成可供吸收的气溶胶。

2、现有的一种雾化组件包括套管以及设置于套管中的雾化芯。其中,雾化芯通常为圆柱状并可采用陶瓷或玻璃等多孔基体做为吸液体。吸液体和套管之间通常设置有换气棉层,以实现换气、下液和密封功能。但是,换气棉层的装配过程复杂,需要人工在雾化芯表面进行包棉组装,人工成本高、生产效率低。此外,该换气棉层的换气通道随机,在抽吸过程中,随机通过套管的某个进液孔换气,当换气孔与进液孔共用时,容易在进液孔出现卡气泡的现象,进而导致抽吸过程中,发生雾化芯下液不畅,引发杂气风险。并且,换气棉层的松紧度偏差较大,导致储液腔的换气负压波动较大,雾化器换气与下液的稳定性较差,从而,降低了电子雾化装置产品口感的一致性和寿命的长久性。

技术实现思路

1、本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种能够稳定换气和下液且制造装配简单的雾化器及具有该雾化器的电子雾化装置。

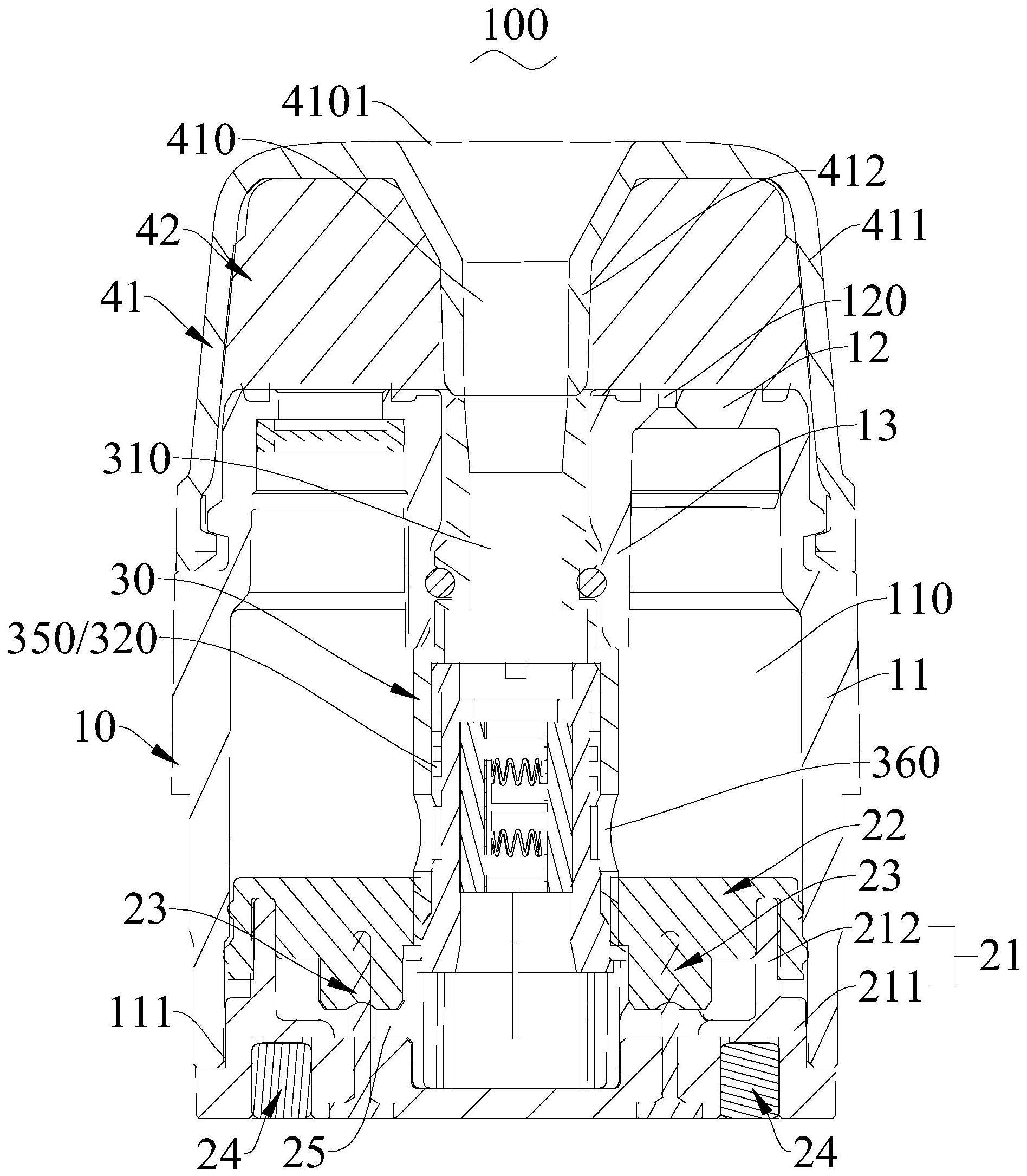

2、本实用新型解决其技术问题所采用的技术方案是:构造一种雾化器,包括:

3、壳体,所述壳体内形成有储液腔;

4、套管,设置于所述壳体中;

5、雾化芯,设置于所述套管中;以及

6、密封件,设置于所述雾化芯和所述套管之间;

7、所述密封件和所述套管形成有将所述储液腔与所述雾化芯导液连通的进液通道,

8、所述密封件和所述套管之间形成有将所述储液腔与外界相连通的换气通道,

9、所述密封件的外壁面至少部分与所述套管的内壁面密封配合,从而将所述进液通道与所述换气通道分隔开。

10、在一些实施例中,所述进液通道包括形成于所述套管上的至少一个第一进液孔以及形成于所述密封件上的至少一个第二进液孔,

11、所述套管上形成有将所述储液腔与所述换气通道相连通的至少一个换气孔,

12、所述至少一个第一进液孔和所述至少一个换气孔在所述套管的周向和/或轴向上错位分布。

13、在一些实施例中,所述至少一个换气孔的面积小于所述至少一个第一进液孔的面积。

14、在一些实施例中,所述至少一个换气孔的高度低于所述至少一个第一进液孔的高度。

15、在一些实施例中,所述套管上形成有两个所述第一进液孔和两个所述换气孔,两个所述第一进液孔和两个所述换气孔在所述套管的周向错位分布。

16、在一些实施例中,所述密封件采用硅胶材料一体成型。

17、在一些实施例中,所述密封件的外侧面凹陷形成有换气槽,所述换气槽被所述套管的内侧面遮盖而形成所述换气通道。

18、在一些实施例中,所述换气通道包括位于所述密封件的一端的至少一个进气口以及连通所述至少一个进气口和所述储液腔的至少一个主槽道。

19、在一些实施例中,每一所述主槽道均包括多个横向槽以至少一个纵向槽,所述多个横向槽平行间隔设置且沿所述密封件的周向延伸,所述至少一个纵向槽穿过所述多个横向槽将所述多个横向槽相连通,所述至少一个进气口与所述至少一个纵向槽的一端相连通。

20、在一些实施例中,所述至少一个进气口与所述至少一个纵向槽在所述密封件的周向错位分布。

21、在一些实施例中,所述换气通道还包括沿所述密封件的周向延伸的环形槽,所述至少一个纵向槽通过所述环形槽与所述至少一个进气口相连通。

22、在一些实施例中,所述换气通道包括两个所述主槽道,两个所述主槽道相对于所述密封件的中轴线对称设置。

23、在一些实施例中,所述密封件的外侧面凹陷形成有至少一个凹坑,所述至少一个主槽道的全部或者大部分位于所述至少一个凹坑内。

24、在一些实施例中,所述至少一个凹坑的深度小于所述至少一个主槽道的深度。

25、本实用新型还提供一种电子雾化装置,包括上述所述的雾化器以及与所述雾化器电连接的控制电路。

26、实施本实用新型至少具有以下有益效果:通过密封件的密封作用将换气通道与进液通道分开,使得换气通道与进液通道之间互不影响;换气通道位于密封件的外侧,能够极大地降低由于雾化芯变形、外表面不平整等对换气通道结构的影响,换气通道固定,换气过程稳定,相比换气棉层换气,储液腔内的换气负压波动较小、控制精度更高,确保了雾化器的稳定换气和下液,从而提升了电子雾化装置产品口感的一致性和寿命的长久性;此外,无需包棉组装,生产效率提高,制造装配简单,便于自动化生产。

技术特征:

1.一种雾化器,其特征在于,包括:

2.根据权利要求1所述的雾化器,其特征在于,所述进液通道(360)包括形成于所述套管(31)上的至少一个第一进液孔(3111)以及形成于所述密封件(32)上的至少一个第二进液孔(325),

3.根据权利要求2所述的雾化器,其特征在于,所述至少一个换气孔(3112)的面积小于所述至少一个第一进液孔(3111)的面积。

4.根据权利要求2所述的雾化器,其特征在于,所述至少一个换气孔(3112)的高度低于所述至少一个第一进液孔(3111)的高度。

5.根据权利要求2所述的雾化器,其特征在于,所述套管(31)上形成有两个所述第一进液孔(3111)和两个所述换气孔(3112),两个所述第一进液孔(3111)和两个所述换气孔(3112)在所述套管(31)的周向错位分布。

6.根据权利要求1所述的雾化器,其特征在于,所述密封件(32)采用硅胶材料一体成型。

7.根据权利要求1-6任一项所述的雾化器,其特征在于,所述密封件(32)的外侧面凹陷形成有换气槽(320),所述换气槽(320)被所述套管(31)的内侧面遮盖而形成所述换气通道(350)。

8.根据权利要求1所述的雾化器,其特征在于,所述换气通道(350)包括位于所述密封件(32)的一端的至少一个进气口(323)以及连通所述至少一个进气口(323)和所述储液腔(110)的至少一个主槽道(321)。

9.根据权利要求8所述的雾化器,其特征在于,每一所述主槽道(321)均包括多个横向槽(3211)以至少一个纵向槽(3212),所述多个横向槽(3211)平行间隔设置且沿所述密封件(32)的周向延伸,所述至少一个纵向槽(3212)穿过所述多个横向槽(3211)将所述多个横向槽(3211)相连通,所述至少一个进气口(323)与所述至少一个纵向槽(3212)的一端相连通。

10.根据权利要求9所述的雾化器,其特征在于,所述至少一个进气口(323)与所述至少一个纵向槽(3212)在所述密封件(32)的周向错位分布。

11.根据权利要求9所述的雾化器,其特征在于,所述换气通道(350)还包括沿所述密封件(32)的周向延伸的环形槽(322),所述至少一个纵向槽(3212)通过所述环形槽(322)与所述至少一个进气口(323)相连通。

12.根据权利要求8所述的雾化器,其特征在于,所述换气通道(350)包括两个所述主槽道(321),两个所述主槽道(321)相对于所述密封件(32)的中轴线对称设置。

13.根据权利要求8-12任一项所述的雾化器,其特征在于,所述密封件(32)的外侧面凹陷形成有至少一个凹坑(324),所述至少一个主槽道(321)的全部或者大部分位于所述至少一个凹坑(324)内。

14.根据权利要求13所述的雾化器,其特征在于,所述至少一个凹坑(324)的深度小于所述至少一个主槽道(321)的深度。

15.一种电子雾化装置,其特征在于,包括如权利要求1-14任一项所述的雾化器(100)以及与所述雾化器(100)电连接的控制电路。

技术总结

本技术涉及一种雾化器及电子雾化装置。雾化器包括内部形成有储液腔的壳体、设置于壳体中的套管、设置于套管中的雾化芯以及设置于雾化芯和套管之间的密封件。密封件和套管上形成有将储液腔与雾化芯导液连通的进液通道,密封件和套管之间形成有将储液腔与外界相连通的换气通道。密封件的外壁面至少部分与套管的内壁面密封配合,从而将进液通道与换气通道分隔开,使得换气通道与进液通道之间互不影响。换气通道位于密封件的外侧,能够极大地降低由于雾化芯变形、外表面不平整等对换气通道结构的影响,换气通道固定,换气过程稳定。此外,无需包棉组装,生产效率提高,制造装配简单,便于自动化生产。

技术研发人员:杨承志,唐光武,周阿平,何明

受保护的技术使用者:深圳麦克韦尔科技有限公司

技术研发日:20230412

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!