一种切割打扣机的制作方法

本技术涉及自动切割设备,具体为一种切割打扣机。

背景技术:

1、现有市场上传统切割设备已成为一个相对成熟的产品,于此同时用于物品打扣的设备也到达相对成熟的的地步,然而对于同时需要切割以及打扣的物品来说却没有针对性的方法或者技术进行加工,现有的办法是人工分别通过切割设备切割再将其用打扣设备进行打扣,这种做法不仅需要人工进行处理,增加人工成本,而且工艺相对繁琐,经济成本较高,同时因为切割、打扣流程的分开也会导致生产的产品规格不统一,因此亟待开发一种解决以上问题的技术方法。

技术实现思路

1、本实用新型的目的在于提供一种切割打扣机,以解决上述背景技术中提出的问题。

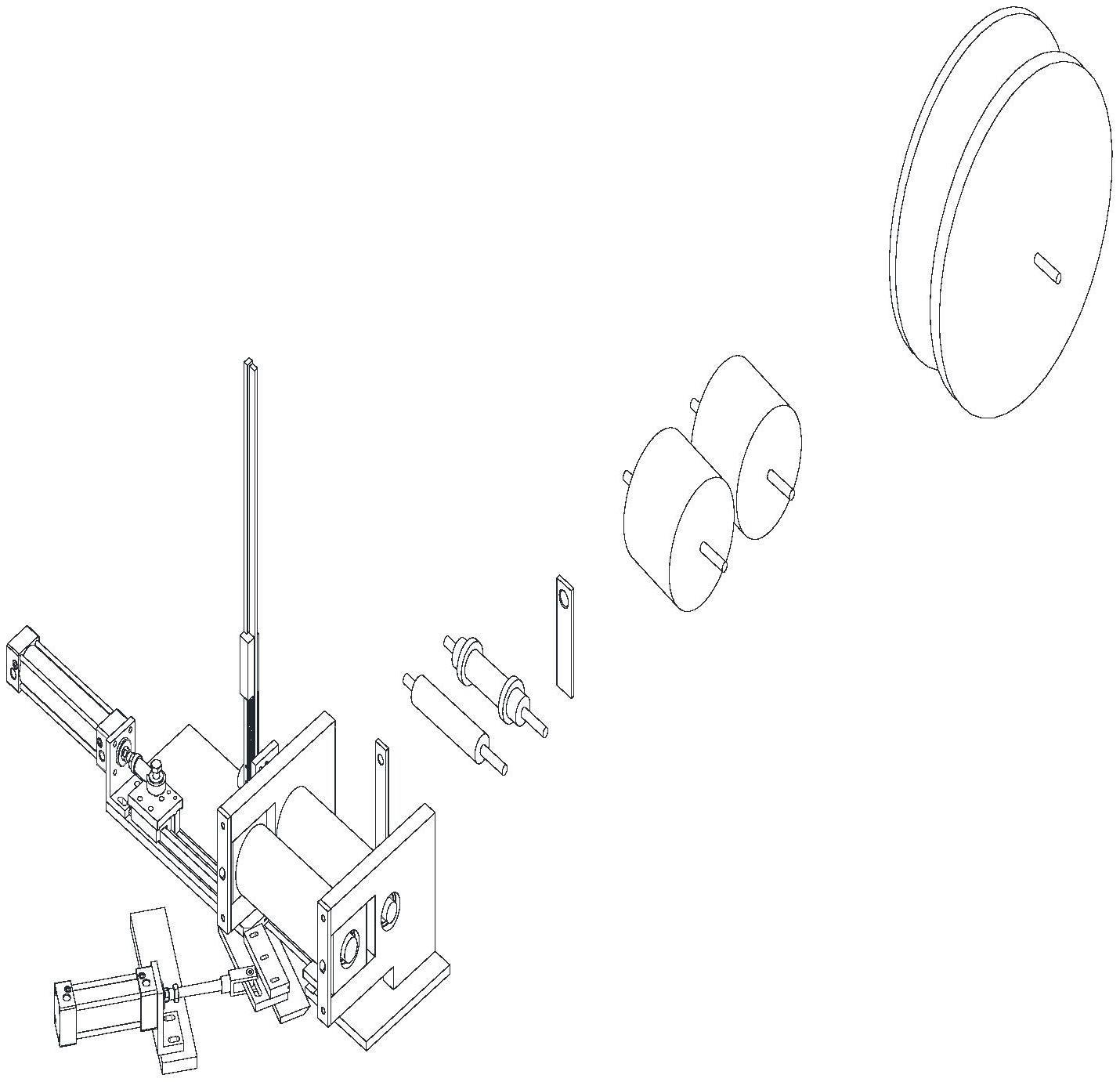

2、为了解决上述技术问题,本实用新型提供如下技术方案:一种切割打扣机,包括整理传送组件、打扣组件、切割组件、校正组件、支撑板,所述打扣组件、切割组件以及校正组件安装于支撑板表面,所述整理传送组件部分安装于支撑板表面,所述支撑板表面开设有推扣板限位槽,所述支撑板一侧开设有导槽板限位槽,所述导槽板限位槽一侧开设有曲扣板限位槽,所述导槽板限位槽一侧开设有铝扣凹槽。

3、进一步的,所述整理传送组件包括料盘、料盘转轴、第一整理滚筒、第一整理滚筒转轴、第二整理滚筒、第二整理滚筒转轴、第一整理孔、第三整理滚筒、滚筒限位圈、第三整理滚筒转轴、第四整理滚筒、第四整理滚筒转轴、第二整理孔、主动滚筒、主动滚筒转轴、主动滚筒转轴齿轮、从动滚筒、从动滚筒转轴、滚筒滑动安装板、滚筒右安装板、滚筒左安装板、滚筒限位板、松紧螺丝、步进电机、步进电机转轴齿轮、步进电机安装板、传动带,所述料盘安装于料盘转轴表面,所述第一整理滚筒安装于第一整理滚筒转轴表面,所述第二整理滚筒安装于第二整理滚筒转轴表面,所述第三整理滚筒安装于第三整理滚筒转轴表面,所述滚筒限位圈包裹于第三整理滚筒,所述第四整理滚筒安装于第四整理滚筒转轴表面,所述主动滚筒安装于主动滚筒转轴表面,所述主动滚筒转轴齿轮连接于主动滚筒转轴,所述从动滚筒安装于从动滚筒转轴表面,所述从动滚筒转轴连接于滚筒滑动安装板,所述主动滚筒转轴连接于滚筒右安装板、滚筒左安装板,所述滚筒滑动安装板内嵌于滚筒右安装板、滚筒左安装板,所述滚筒限位板安装于滚筒右安装板、滚筒左安装板一侧,所述松紧螺丝安装于滚筒限位板,所述步进电机由步进电机安装板安装于支撑板,所述步进电机转轴齿轮由传动带转动连接于主动滚筒转轴齿轮,经过以上第一整理滚筒、第二整理滚筒、第二整理滚筒转轴、第一整理孔、第三整理滚筒、滚筒限位圈、第四整理滚筒、第二整理孔、主动滚筒以及从动滚筒的传送处理,将待打扣切割物体进行系统的整理有利于下一步的打扣切割操作。

4、进一步的,所述打扣组件包括推扣气缸、推扣气缸安装板、气缸驱动板、滑轨贴合板、连接块、推扣滑轨、推扣板、推扣板限位片、曲口板、曲扣板安装板、铝扣主导轨、铝扣副导轨、铝扣主导轨固定板、铝扣副导轨固定板、铝扣压块、铝扣压块检测传感器,所述推扣气缸由推扣气缸安装板固定于支撑板,所述气缸驱动板由推扣气缸驱动,所述滑轨贴合板连接于气缸驱动板底端,所述滑轨贴合板包裹于推扣滑轨,所述推扣滑轨固定于支撑板,所述连接块连接于气缸驱动板底端,所述推扣板连接于连接块底端,所述推扣板限位片固定于推扣板限位槽,所述曲口板通过曲扣板安装板固定于曲扣板限位槽,所述铝扣主导轨由铝扣主导轨固定板固定于滚筒左安装板,所述铝扣副导轨由铝扣副导轨固定板固定于铝扣主导轨固定板,所述铝扣压块置于铝扣主导轨、铝扣副导轨之间,所述铝扣压块检测传感器安装于铝扣主导轨、铝扣副导轨底端,使得打扣动作进行的更加流畅和安全。

5、进一步的,所述切割组件包括切割气缸、切割气缸安装板、连接叉销、切刀固定板、导槽板、切刀、副切刀、转动螺丝,所述切割气缸由切割气缸安装板固定于支撑板,所述连接叉销由切割气缸驱动,所述切刀固定板滑动连接于连接叉销,所述切刀固定板由转动螺丝水平固定于支撑板,所述导槽板固定于切刀固定板顶端,所述切刀固定于切刀固定板底端,所述副切刀固定于支撑板底端,使得切割效果更加优越。

6、进一步的,所述校正组件包括校正气缸、校正气缸安装板、金属软片,所述校正组件安装于主动滚筒、从动滚筒正下方,所述校正气缸由校正气缸安装板固定于支撑板,所述金属软片由校正气缸驱动,所述金属软片处于初始状态时,所述金属软片边缘与曲扣板限位槽边缘竖直映射重合,校正组件动作后避免了卡壳等不利因素的影响。

7、进一步的,所述第一整理滚筒转轴与第二整理滚筒转轴水平高度相同,所述第三整理滚筒转轴与第四整理滚筒转轴水平高度相同。

8、进一步的,所述导槽板与导槽板限位槽相互适配,所述铝扣凹槽与导槽板一侧开设的凹槽相互适配。

技术特征:

1.一种切割打扣机,包括整理传送组件(1)、打扣组件(2)、切割组件(3)、校正组件(4)、支撑板(5),其特征在于:所述打扣组件(2)、切割组件(3)以及校正组件(4)安装于支撑板(5)表面,所述整理传送组件(1)部分安装于支撑板(5)表面,所述支撑板(5)表面开设有推扣板限位槽(5-1),所述支撑板(5)一侧开设有导槽板限位槽(5-3),所述导槽板限位槽(5-3)一侧开设有曲扣板限位槽(5-2),所述导槽板限位槽(5-3)一侧开设有铝扣凹槽(5-4)。

2.根据权利要求1所述的一种切割打扣机,其特征在于:所述整理传送组件(1)包括料盘(1-1)、料盘转轴(1-2)、第一整理滚筒(1-3)、第一整理滚筒转轴(1-4)、第二整理滚筒(1-5)、第二整理滚筒转轴(1-6)、第一整理孔(1-7)、第三整理滚筒(1-8)、滚筒限位圈(1-9)、第三整理滚筒转轴(1-10)、第四整理滚筒(1-11)、第四整理滚筒转轴(1-12)、第二整理孔(1-13)、主动滚筒(1-14)、主动滚筒转轴(1-15)、主动滚筒转轴齿轮(1-16)、从动滚筒(1-17)、从动滚筒转轴(1-18)、滚筒滑动安装板(1-19)、滚筒右安装板(1-20)、滚筒左安装板(1-21)、滚筒限位板(1-22)、松紧螺丝(1-23)、步进电机(1-24)、步进电机转轴齿轮(1-25)、步进电机安装板(1-26)、传动带(1-27),所述料盘(1-1)安装于料盘转轴(1-2)表面,所述第一整理滚筒(1-3)安装于第一整理滚筒转轴(1-4)表面,所述第二整理滚筒(1-5)安装于第二整理滚筒转轴(1-6)表面,所述第三整理滚筒(1-8)安装于第三整理滚筒转轴(1-10)表面,所述滚筒限位圈(1-9)包裹于第三整理滚筒(1-8),所述第四整理滚筒(1-11)安装于第四整理滚筒转轴(1-12)表面,所述主动滚筒(1-14)安装于主动滚筒转轴(1-15)表面,所述主动滚筒转轴齿轮(1-16)连接于主动滚筒转轴(1-15),所述从动滚筒(1-17)安装于从动滚筒转轴(1-18)表面,所述从动滚筒转轴(1-18)连接于滚筒滑动安装板(1-19),所述主动滚筒转轴(1-15)连接于滚筒右安装板(1-20)、滚筒左安装板(1-21),所述滚筒滑动安装板(1-19)内嵌于滚筒右安装板(1-20)、滚筒左安装板(1-21),所述滚筒限位板(1-22)安装于滚筒右安装板(1-20)、滚筒左安装板(1-21)一侧,所述松紧螺丝(1-23)安装于滚筒限位板(1-22),所述步进电机(1-24)由步进电机安装板(1-26)安装于支撑板(5),所述步进电机转轴齿轮(1-25)由传动带(1-27)转动连接于主动滚筒转轴齿轮(1-16)。

3.根据权利要求1或2所述的一种切割打扣机,其特征在于:所述打扣组件(2)包括推扣气缸(2-1)、推扣气缸安装板(2-2)、气缸驱动板(2-3)、滑轨贴合板(2-4)、连接块(2-5)、推扣滑轨(2-6)、推扣板(2-7)、推扣板限位片(2-8)、曲口板(2-9)、曲扣板安装板(2-10)、铝扣主导轨(2-11)、铝扣副导轨(2-12)、铝扣主导轨固定板(2-13)、铝扣副导轨固定板(2-14)、铝扣压块(2-15)、铝扣压块检测传感器(2-16),所述推扣气缸(2-1)由推扣气缸安装板(2-2)固定于支撑板(5),所述气缸驱动板(2-3)由推扣气缸(2-1)驱动,所述滑轨贴合板(2-4)连接于气缸驱动板(2-3)底端,所述滑轨贴合板(2-4)包裹于推扣滑轨(2-6),所述推扣滑轨(2-6)固定于支撑板(5),所述连接块(2-5)连接于气缸驱动板(2-3)底端,所述推扣板(2-7)连接于连接块(2-5)底端,所述推扣板限位片(2-8)固定于推扣板限位槽(5-1),所述曲口板(2-9)通过曲扣板安装板(2-10)固定于曲扣板限位槽(5-2),所述铝扣主导轨(2-11)由铝扣主导轨固定板(2-13)固定于滚筒左安装板(1-21),所述铝扣副导轨(2-12)由铝扣副导轨固定板(2-14)固定于铝扣主导轨固定板(2-13),所述铝扣压块(2-15)置于铝扣主导轨(2-11)、铝扣副导轨(2-12)之间,所述铝扣压块检测传感器(2-16)安装于铝扣主导轨(2-11)、铝扣副导轨(2-12)底端。

4.根据权利要求1所述的一种切割打扣机,其特征在于:所述切割组件(3)包括切割气缸(3-1)、切割气缸安装板(3-2)、连接叉销(3-3)、切刀固定板(3-4)、导槽板(3-5)、切刀(3-6)、副切刀(3-7)、转动螺丝(3-8),所述切割气缸(3-1)由切割气缸安装板(3-2)固定于支撑板(5),所述连接叉销(3-3)由切割气缸(3-1)驱动,所述切刀固定板(3-4)滑动连接于连接叉销(3-3),所述切刀固定板(3-4)由转动螺丝(3-8)水平固定于支撑板(5),所述导槽板(3-5)固定于切刀固定板(3-4)顶端,所述切刀(3-6)固定于切刀固定板(3-4)底端,所述副切刀(3-7)固定于支撑板(5)底端。

5.根据权利要求1或2所述的一种切割打扣机,其特征在于:所述校正组件(4)包括校正气缸(4-1)、校正气缸安装板(4-2)、金属软片(4-3),所述校正组件(4)安装于主动滚筒(1-14)、从动滚筒(1-17)正下方,所述校正气缸(4-1)由校正气缸安装板(4-2)固定于支撑板(5),所述金属软片(4-3)由校正气缸(4-1)驱动,所述金属软片(4-3)处于初始状态时,所述金属软片(4-3)边缘与曲扣板限位槽(5-1)边缘竖直映射重合。

6.根据权利要求2所述的一种切割打扣机,其特征在于:所述第一整理滚筒转轴(1-4)与第二整理滚筒转轴(1-6)水平高度相同,所述第三整理滚筒转轴(1-10)与第四整理滚筒转轴(1-12)水平高度相同。

7.根据权利要求1或4所述的一种切割打扣机,其特征在于:所述导槽板(3-5)与导槽板限位槽(5-3)相互适配,所述铝扣凹槽(5-4)与导槽板(3-5)一侧开设的凹槽相互适配。

技术总结

本技术公开了一种切割打扣机,包括整理传送组件、打扣组件、切割组件、校正组件、支撑板,所述支撑板用于完成固定组件以及部分辅助功能,所述整理传送组件用于对待打扣切割物体进行传送和整理,所述打扣组件用于对待切割物体进行铝扣封口,所述切割组件用于完成切割动作,当切割组件完成切割动作时,所述校正组件会对下一个待切割物体前端进行震动击打防止弯曲影响运行,本技术可以自动快速的进行切割打扣动作,具备生产高效率的优点,切割打扣的产品造型统一,产品更加标准化,同时也具备低经济成本的优点。

技术研发人员:刘广东,霍福鑫,洪军

受保护的技术使用者:义乌市道奇自动化设备有限公司

技术研发日:20221228

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!