一种服装加工用自动定位装置的制作方法

本技术涉及服装加工生产,具体来说,涉及一种服装加工用自动定位装置。

背景技术:

1、服装加工过程中最为重要的一环为布料加工,包括对布料的裁剪等工序,布料在裁剪过程中需要将布料平铺在操作台上,传统的人工铺设费时费力,工作效率不高。

2、经过检索后发现,公开号为cn115058852a,名称为一种服装加工方法及服装自动定位装置,该申请提出了公开号为cn104585945b中通过固定装置只对裁片的两边进行固定定位,而对裁片中部的定位效果不够理想,而且固定装置之间的裁片容易出现褶皱,需要人工再次将裁片抻平的问题,通过本发明通过压紧定位结构、第一调节机构、连接组件和u形槽的配合设置,能够利用第一调节机构带动连接组件活动,进而带动两组压紧定位结构同步下降,同时压紧定位结构降下时,将服装面料的前后边缘压入u形槽内,压紧定位结构并对加工台上服装面料的前后边缘进行弹性压紧,方便后续的加工,并通过多次压紧操作可以将服装面料前后抻平,对服装面料的定位效果更佳;通过第二调节机构和除皱机构的配合设置,能够利用第二调节机构带动除皱机构沿第二活动槽方向横向移动,同时除皱机构在横向移动的过程中自动将服装面料碾平,无需人工抻平,更加方便,但是,该申请在实施时,需要工作人员首先将面料进行铺开,并且保证布料边缘位于u型槽中,仍需要人工铺设,且压紧定位机构压紧布料两侧边缘时,由于布料两端固定,自由度低,除皱机构很难在垂直方向上连续进行除皱操作,并且u形槽宽度固定,对于不同宽度的面料,尤其是宽度小于u形槽的面料很难完成压紧定位操作,从而影响定位效率,另外,该申请也很难保证布料每次定位位置位于同一位置,定位精准度不够,还可以进一步作出改进。

3、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种服装加工用自动定位装置,具备定位准确、操作方便、定位效率高的优点,进而解决上述背景技术中的问题。

3、(二)技术方案

4、为实现上述定位准确、操作方便、定位效率高的优点,本实用新型采用的具体技术方案如下:

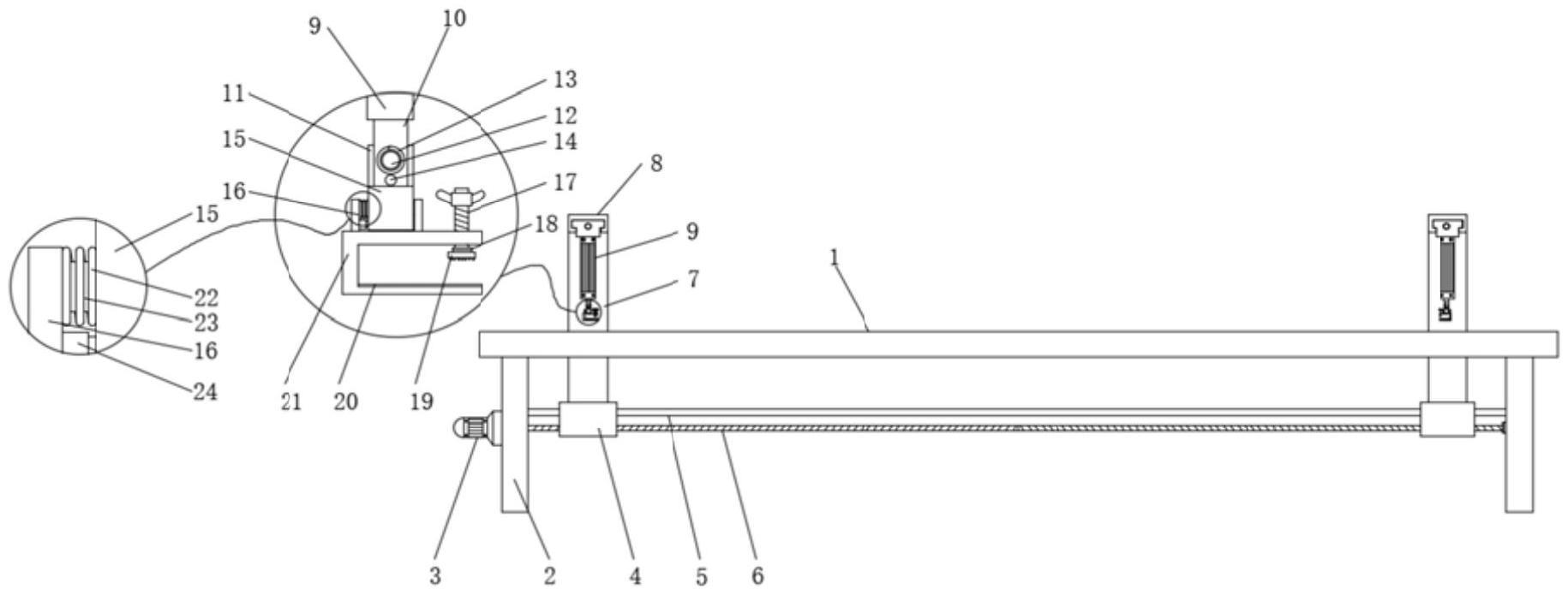

5、一种服装加工用自动定位装置,包括操作台和底座板,所述操作台底面两端固定连接有底座板,且底座板之间转动连接有第一正反牙丝杆,并且底座板一侧表面固定安装有第一驱动电机,所述第一正反牙丝杆一端贯穿底座板与第一驱动电机输出端连接,所述第一正反牙丝杆表面螺纹套接有移动座,且移动座顶面竖向固定安装有立板,并且立板之间位于操作台上方固定安装有轨道,所述轨道内部滑动连接有滑块,且滑块底面贯穿轨道底面,并且滑块底面竖向固定连接有气缸,所述气缸的活塞杆底面固定安装有顶连杆,且顶连杆下方设置有底连杆,并且底连杆顶面两端固定连接有顶边板,所述顶边板之间固定连接有第二导杆,且第二导杆贯穿顶连杆并与顶连杆滑动连接,并且第二导杆外侧位于顶连杆和顶边板之间套接有第一弹簧,所述底连杆下方设置有固定槽,且固定槽顶面位于底连杆两侧固定连接有底边板,并且底边板垂直于顶边板布置,所述底边板之间固定连接有第三导杆,且第三导杆贯穿底连杆并与底连杆滑动连接,并且第三导杆外侧位于底连杆和底边板之间套接有第二弹簧,所述固定槽一端顶面竖向贯穿螺纹连接有羊角螺栓,且羊角螺栓底面通过旋转连接座转动连接有夹板,所述第一弹簧下方位于顶边板内壁固定安装有第一压力传感器,所述第二弹簧下方位于底边板内壁固定安装有第二压力传感器,所述轨道一端固定连接有第二驱动电机,且第二驱动电机输出端连接有第二正反牙丝杆,并且第二正反牙丝杆贯穿轨道两端并与轨道转动连接,所述第二正反牙丝杆贯穿滑块并与滑块螺纹连接。

6、进一步的,所述第一弹簧位于顶连杆一侧,且第一弹簧靠近立板一侧,所述第二弹簧位于底连杆一侧,且第二弹簧靠近固定槽另一端布置。

7、进一步的,所述底座板之间位于第一正反牙丝杆上方固定安装有第一导杆,且第一导杆贯穿移动座并与移动座滑动连接。

8、进一步的,所述移动座沿操作台竖向中心线两两对称布置有四个,所述固定槽沿操作台竖向中心线两两对称布置有四个。

9、进一步的,所述第一压力传感器和第二压力传感器配合使用有控制器,且控制器输出端与第一驱动电机和第二驱动电机输入端电性连接。

10、进一步的,所述轨道内壁和滑块竖向截面均为凸字形,且轨道内壁经过抛光处理。

11、进一步的,所述夹板底面开设有凸点,所述固定槽内底面固定连接有橡胶垫,且橡胶垫顶面经过拉毛处理。

12、(三)有益效果

13、与现有技术相比,本实用新型提供了一种服装加工用自动定位装置,具备以下有益效果:

14、(1)、本实用新型采用了可移动的固定槽,在进行服装加工时,可将服装加工用布料的四角放入到固定槽中,转动羊角螺栓使夹板夹紧布料四角即可固定布料四角,而后,启动第一驱动电机,带动第一正反牙丝杆转动,进而带动移动座同时向外移动,进而带动固定槽同时向外移动,在长度方向上张开布料,而后,启动第二驱动电机,带动第二正反牙丝杆转动,进而带动固定槽同时向立板方向移动,在宽度方向上张开布料,随后,气缸伸长,将布料按压在操作台顶面,即可完成布料的自动铺开和定位工作,工作人员只需将布料四角与四个固定槽固定即可完成自动铺开和定位,操作十分简单方便,同时,由于固定槽先从操作台中间向两端移动,而后固定槽再同时沿轨道中心向轨道两端移动,使布料的中心始终位于操作台中心点的上方,从而使布料居中定位,定位更加准确。

15、(2)、本实用新型采用了第一压力传感器和第二压力传感器,在布料沿长度方向张开至最大长度时,固定槽此时无法继续移动,而此时第一驱动电机仍继续工作,从而使气缸、顶连杆和底连杆继续移动,使底连杆产生挤压第二压力传感器的力,第二弹簧同步压缩,第二压力传感器到达设定值后,发送信号给控制器,控制器关闭第一驱动电机,即可停止固定槽沿布料长度方向上的移动,同理,在布料沿宽度方向张开至最大值时,第二驱动电机仍继续工作,从而使气缸和顶连杆继续移动,使顶连杆产生挤压第一压力传感器的力,第一弹簧同步压缩,第一压力传感器到达设定值后,发送信号给控制器,控制器关闭第二驱动电机,即可停止固定槽沿布料宽度方向上的移动,固定槽即可根据布料的大小自动完成停止移动,进而可根据布料大小完成自动定位过程,无需人工调节,使用更加方便简单,使用范围更广,定位效率更高,同时,布料在长度方向和宽度方向上都被完全张开,不存在褶皱现象,铺设更加平整。

技术特征:

1.一种服装加工用自动定位装置,其特征在于,包括操作台(1)和底座板(2),所述操作台(1)底面两端固定连接有底座板(2),且底座板(2)之间转动连接有第一正反牙丝杆(6),并且底座板(2)一侧表面固定安装有第一驱动电机(3),所述第一正反牙丝杆(6)一端贯穿底座板(2)与第一驱动电机(3)输出端连接,所述第一正反牙丝杆(6)表面螺纹套接有移动座(4),且移动座(4)顶面竖向固定安装有立板(7),并且立板(7)之间位于操作台(1)上方固定安装有轨道(8),所述轨道(8)内部滑动连接有滑块(26),且滑块(26)底面贯穿轨道(8)底面,并且滑块(26)底面竖向固定连接有气缸(9),所述气缸(9)的活塞杆底面固定安装有顶连杆(10),且顶连杆(10)下方设置有底连杆(15),并且底连杆(15)顶面两端固定连接有顶边板(11),所述顶边板(11)之间固定连接有第二导杆(12),且第二导杆(12)贯穿顶连杆(10)并与顶连杆(10)滑动连接,并且第二导杆(12)外侧位于顶连杆(10)和顶边板(11)之间套接有第一弹簧(13),所述底连杆(15)下方设置有固定槽(21),且固定槽(21)顶面位于底连杆(15)两侧固定连接有底边板(16),并且底边板(16)垂直于顶边板(11)布置,所述底边板(16)之间固定连接有第三导杆(23),且第三导杆(23)贯穿底连杆(15)并与底连杆(15)滑动连接,并且第三导杆(23)外侧位于底连杆(15)和底边板(16)之间套接有第二弹簧(22),所述固定槽(21)一端顶面竖向贯穿螺纹连接有羊角螺栓(17),且羊角螺栓(17)底面通过旋转连接座(18)转动连接有夹板(19),所述第一弹簧(13)下方位于顶边板(11)内壁固定安装有第一压力传感器(14),所述第二弹簧(22)下方位于底边板(16)内壁固定安装有第二压力传感器(24),所述轨道(8)一端固定连接有第二驱动电机(27),且第二驱动电机(27)输出端连接有第二正反牙丝杆(25),并且第二正反牙丝杆(25)贯穿轨道(8)两端并与轨道(8)转动连接,所述第二正反牙丝杆(25)贯穿滑块(26)并与滑块(26)螺纹连接。

2.根据权利要求1所述的一种服装加工用自动定位装置,其特征在于,所述第一弹簧(13)位于顶连杆(10)一侧,且第一弹簧(13)靠近立板(7)一侧,所述第二弹簧(22)位于底连杆(15)一侧,且第二弹簧(22)靠近固定槽(21)另一端布置。

3.根据权利要求1所述的一种服装加工用自动定位装置,其特征在于,所述底座板(2)之间位于第一正反牙丝杆(6)上方固定安装有第一导杆(5),且第一导杆(5)贯穿移动座(4)并与移动座(4)滑动连接。

4.根据权利要求1所述的一种服装加工用自动定位装置,其特征在于,所述移动座(4)沿操作台(1)竖向中心线两两对称布置有四个,所述固定槽(21)沿操作台(1)竖向中心线两两对称布置有四个。

5.根据权利要求1所述的一种服装加工用自动定位装置,其特征在于,所述第一压力传感器(14)和第二压力传感器(24)配合使用有控制器,且控制器输出端与第一驱动电机(3)和第二驱动电机(27)输入端电性连接。

6.根据权利要求1所述的一种服装加工用自动定位装置,其特征在于,所述轨道(8)内壁和滑块(26)竖向截面均为凸字形,且轨道(8)内壁经过抛光处理。

7.根据权利要求1所述的一种服装加工用自动定位装置,其特征在于,所述夹板(19)底面开设有凸点(28),所述固定槽(21)内底面固定连接有橡胶垫(20),且橡胶垫(20)顶面经过拉毛处理。

技术总结

本技术公开了一种服装加工用自动定位装置,包括操作台和底座板,所述操作台底面两端固定连接有底座板,且底座板之间转动连接有第一正反牙丝杆,并且底座板一侧表面固定安装有第一驱动电机,所述第一正反牙丝杆一端贯穿底座板与第一驱动电机输出端连接,所述第一正反牙丝杆表面螺纹套接有移动座,且移动座顶面竖向固定安装有立板。有益效果:本技术采用了可移动的固定槽,工作人员只需将布料四角与四个固定槽固定即可完成自动铺开和定位,操作十分简单方便,同时,由于固定槽先从操作台中间向两端移动,而后固定槽再同时沿轨道中心向轨道两端移动,使布料的中心始终位于操作台中心点的上方,从而使布料居中定位,定位更加准确。

技术研发人员:徐艳刚,王海洋,林以其

受保护的技术使用者:江西鲍斯高服饰有限公司

技术研发日:20230108

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!