一种胶囊生产设备自动顶出机构的制作方法

本申请涉及胶囊生产设备的,尤其是涉及一种胶囊生产设备自动顶出机构。

背景技术:

1、胶囊是一种常用的药品类型,根据内部所装有的药品类型不同分为不同的加工方式,而常见内含药粉和颗粒的胶囊采用灌装方式进行生产。

2、在灌装生产的胶囊自动化设备中,其主要工序为:将一半囊壳放在料孔内,随着工位的移动,向料孔内的囊壳灌装药品,再移动工位,将另一半囊壳扣合组成完整的胶囊,再移动工位将胶囊从料孔内顶出,而料孔继续循环到第一步工序的工位上。

3、在自动化的胶囊灌装生产线上,胶囊顶出环节中顶出的胶囊会有部分无法落到下料的导料壳上,进而停留在设备上。即使采用类似框板的刮料结构,由于是通过工位的转动进行刮料,此时顶杆会复位,胶囊有在与刮板抵接的过程中重新卡在料孔内的可能,进而在与刮板抵接后会将胶囊在卡槽处压破,若囊壳留在料孔内,则这个料孔会无法继续进行胶囊的灌装加工,影响设备的正常运转,其中囊壳破碎后所漏出的颗粒和药粉会进入到设备的缝隙中,进而提高设备的故障率,也造成药品的浪费。

技术实现思路

1、本申请实用新型提出的目的是为了改善自动化胶囊灌装设备上,顶出后的胶囊仍会有部分在设备上停留甚至堵在料孔上,进而导致药品浪费和设备损耗的问题。

2、本申请提供的一种胶囊生产设备自动顶出机构采用如下技术方案:

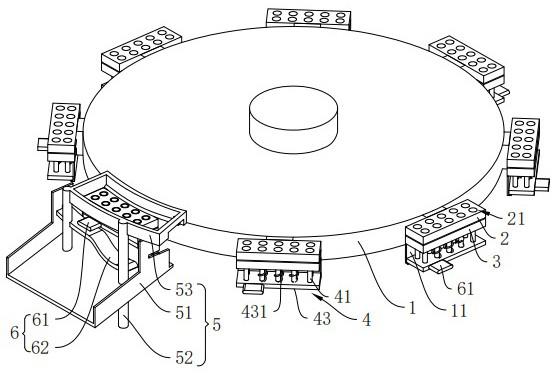

3、一种胶囊生产设备自动顶出机构,包括驱动盘、第一料板、第二料板、底板和顶出杆;

4、所述驱动盘由电机驱动转动;

5、所述第一料板为多个且固设在驱动盘周向侧壁上;

6、所述第二料板固设在驱动盘周向侧壁上且位于所述第一料板下方;

7、所述第一料板上表面开设有多个供囊壳较大的部分通过的第一料孔;

8、所述第二料板上表面正对所述第一料孔的位置开设有供囊壳较小的部分通过的第二料孔;

9、第二料孔底部固设有限位环板;

10、所述顶出杆与所述限位环板内壁抵接滑移;

11、多个所述顶出杆底端与同一个所述底板固定连接;

12、所述顶出杆顶端固设有与所述第二料孔内壁抵接的限位板;

13、所述底板背对所述驱动盘的一侧固设有抵接板;

14、设备位于下料口一侧设置有倾斜设置的下料板,所述下料板位于所述第二料板下方;

15、下料板固设有将自身架起的固定柱;

16、所述下料板两侧的护板对所述第一料板、第二料板、抵接板、底板和顶出杆的路径进行避让;

17、所述固定柱固设有提升弧板;

18、所述固定柱顶部固设有拨料框;

19、所述抵接板随着所述驱动盘的转动能够与所述提升弧板上表面最低处抵接;

20、所述抵接板与所述提升弧板上表面最高处抵接时,所述限位板上表面与所述第一料板上表面齐平,此时所述第一料板完全位于所述拨料框所围区域下方;

21、所述拨料框能够与位于所述第一料板上的胶囊抵接;

22、所述第一料板移动到所述第一料孔均离开所述拨料框所围区域下方后,所述抵接板与所述提升弧板分离。

23、通过采用上述技术方案,驱动盘带动多个第一料板和第二料板移动,通过不同的工位,将囊壳较小的部分放在第二料孔内并进行灌装,再将囊壳较大的部分送入第二料孔内扣合为完整的胶囊。在经过下料板上方时,抵接板与提升 弧板上表面抵接并随着驱动盘的转动沿着抵接弧板上表面上移,使限位板不断上移并将胶囊完全从第一料孔中顶出,随着驱动盘的继续转动,拨料框逐渐将第一料板上的胶囊拨到下料板上,而此过程中由于限位板的位置关系,胶囊无法再次位于第一料孔内,减少了胶囊重新位于第一料孔后被拨料框卡破的概率,提高了设备运转的稳定性,也提高了胶囊下料的效率。

24、可选的,所述底板上固设有复位弹簧;

25、所述复位弹簧顶端与所述第二料板下表面抵接;

26、所述复位弹簧时刻处于压缩状态。

27、通过采用上述技术方案,在抵接板与提升弧板分离后,底板和限位板在自身的重力和复位弹簧的弹力下复位,提高了复位的效率,也提高了在后续工位移动过程中限位板位置的稳定性。

28、可选的,所述驱动盘周向侧壁固设有支撑板;

29、所述支撑板与所述底板靠近所述驱动盘的侧壁抵接。

30、通过采用上述技术方案,支撑板与底板抵接,在抵接板与提升弧板抵接过程中对底板进行支撑,减少了底板向驱动盘一侧的偏移,提高了底板上移的稳定性。

31、可选的,所述支撑板底部固设有下挡板;

32、所述限位板与所述限位环板抵接时,所述底板与所述下挡板上表面抵接。

33、通过采用上述技术方案,在底板复位后,下挡板有效的为限位板进行一定的压力分担,进而提高限位板的使用寿命。

34、可选的,所述拨料框下表面与所述第一料板上表面齐平;

35、所述拨料框在所述第一料板进入一侧的侧壁底部开设有供部分顶出的胶囊通过的避位孔。

36、通过采用上述技术方案,在第一料板转入到拨料框区域的过程中,胶囊在不断的向上顶出,会有部分顶出的胶囊通过避位孔进入到拨料框区域内,使得额拨料框下表面能够与第一料板的上表面齐平,进而减少之间的空隙卡住胶囊的概率。

37、可选的,所述拨料框靠近所述驱动盘的内侧壁底部固设有延伸板;

38、所述延伸板的位置未对所述第一料孔进行遮蔽。

39、通过采用上述技术方案,延伸板的设计能够有效的减少拨料框靠近驱动盘一侧与第一料板之间的空隙大小,进而减少了胶囊漏出的概率。

40、综上所述,本申请包括以下至少一种有益技术效果:

41、1.随着驱动盘的转动,第一料板通过拨料框区域后,抵接板与提升弧板抵接上移,进而通过顶出杆和限位板将胶囊顶出,且保持将第一料孔堵住的状态,在拨料框将胶囊拨下后限位板复位,有效的减少了将胶囊拨下的过程中胶囊卡住在第一料孔的概率,减少了胶囊的破损,减少了设备的故障率,也提高了胶囊下料的效率;

42、2.延伸弧板的位置和长度设计,使得第一料板的第一料孔完全通过拨料框区域之前限位板保持在第一料孔顶部的位置,进一步提高了下料过程中对胶囊的保护效果。

技术特征:

1.一种胶囊生产设备自动顶出机构,其特征在于:包括驱动盘(1)、第一料板(2)、第二料板(3)、底板(43)和顶出杆(41);

2.根据权利要求1所述的一种胶囊生产设备自动顶出机构,其特征在于:所述底板(43)上固设有复位弹簧(431);

3.根据权利要求1所述的一种胶囊生产设备自动顶出机构,其特征在于:所述驱动盘(1)周向侧壁固设有支撑板(11);

4.根据权利要求3所述的一种胶囊生产设备自动顶出机构,其特征在于:所述支撑板(11)底部固设有下挡板(12);

5.根据权利要求1所述的一种胶囊生产设备自动顶出机构,其特征在于:所述拨料框(53)下表面与所述第一料板(2)上表面齐平;

6.根据权利要求1所述的一种胶囊生产设备自动顶出机构,其特征在于:所述拨料框(53)靠近所述驱动盘(1)的内侧壁底部固设有延伸板(532);

技术总结

本申请公开了一种胶囊生产设备自动顶出机构,涉及胶囊生产设备的技术领域,其包括驱动盘、第一料板、第二料板、底板和顶出杆;第一料板固设在驱动盘上;第二料板位于第一料板下方;第一料板上表面开设有多个第一料孔;第二料板上表面开设有第二料孔;第二料孔底部固设有限位环板;顶出杆与限位环板内壁抵接滑移;多个顶出杆底端与同一个底板固定连接;顶出杆顶端固设有限位板;底板固设有抵接板;设备设置有下料板,区位于第二料板下方,下料板固设有固定柱,固定柱固设有提升弧板;固定柱顶部固设有拨料框;本申请具有提高自动化胶囊灌装设备胶囊顶出的效率并提升设备使用寿命的效果。

技术研发人员:梁东台,林柏昆,刘茂平,李兴旺

受保护的技术使用者:河北瑞森药业有限公司

技术研发日:20220925

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!