一种个性化软胶囊的生产装置及方法与流程

本发明属于软胶囊生产领域,更具体地,涉及一种个性化软胶囊的生产装置及方法。

背景技术:

1、软胶囊个性化印刷是一种较为新颖的市场需求,目前处于起步阶段。随着人们健康意识的不断提高和个性化需求的不断增加,软胶囊市场也在逐渐扩大,因此,软胶囊个性化印刷市场也有着很大的发展潜力。

2、软胶囊个性化印刷虽然市场前景广阔,但在实现个性化的过程中,面临着一些技术问题,主要包括以下几个方面:(a)印刷精度问题,软胶囊的尺寸较小,脱模后表体带油,印刷过程中需要保证印刷的精度,避免出现模糊、失真、偏移等问题;(b)印刷工艺问题,现有技术在软胶囊上印刷图案或信息采用的是单独的工艺设备和固定的转印模具,印刷内容相对固定,不能实现在线可变打印;(c)生产效率问题,软胶囊定制化印刷需要进行大批量的生产,如何提高印刷效率,降低生产成本是一个需要考虑的问题;(d)颜色控制问题,软胶囊印刷需要准确控制颜色的添加和比例,以保证印刷效果的一致性和稳定性。

技术实现思路

1、针对现有技术的缺陷,本发明的目的在于提供一种个性化软胶囊的生产装置及方法,旨在解决现有的软胶囊个性化印刷装置存在精度低、印刷内容固定、生产效率低、颜色不稳定的问题。

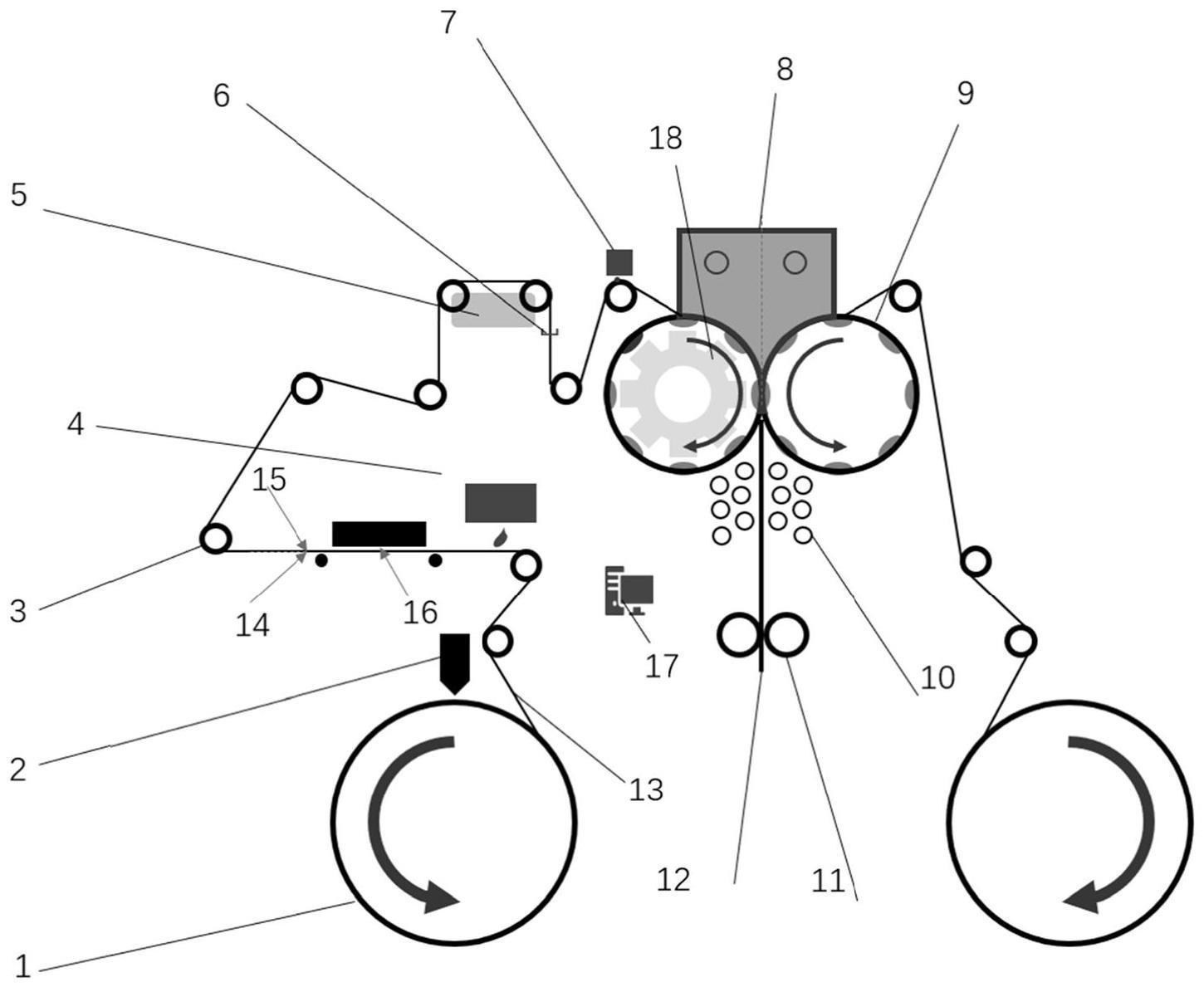

2、为实现上述目的,按照本发明的一方面,提供了一种个性化软胶囊的生产装置,其包括第一胶囊成形单元、第二胶囊成形单元、泵机喷体、打印单元和控制单元,其中:

3、所述第一胶囊成形单元和第二胶囊成形单元左右对称设置,分别用于成形明胶片材并压制形成丸体,该第一胶囊成形单元和第二胶囊成形单元的结构相同,均包括沿明胶片材传输方向从前到后依次设置的流延鼓、若干个送料辊以及压丸模具,同时还包括设置在所述流延鼓上方的铺料箱;

4、所述泵机喷体设置在两个压丸模具的正上方,用于向丸体内喷入液体以形成软胶囊;

5、所述打印单元包括沿明胶片材传输方向从前到后依次设置在第一胶囊成形单元上的打印喷头、左右纠偏组件和前后纠偏组件,所述打印喷头用于在明胶片材的片材打印面进行连续打印以形成图案;所述左右纠偏组件用于对明胶片材的边缘进行检测,以对明胶片材进行左右调整保证图案位于软胶囊中心;所述前后纠偏组件用于检测图案位置以及压丸模具的转动位置和转动角度,进而对打印喷头的打印位置进行前后调整保证图案位于软胶囊中心;

6、所述控制单元与打印单元连接,用于接收检测信息并对打印单元进行控制。

7、作为进一步优选地,所述打印喷头采用一次成型的打印模式。

8、作为进一步优选地,所述打印喷头的数量为1个~10个。

9、作为进一步优选地,所述打印单元还包括干燥器,所述干燥器设置在打印喷头和左右纠偏组件之间,用于对图案进行干燥。

10、作为进一步优选地,所述左右纠偏组件包括从后到前依次设置的巡边传感器和纠偏器,所述巡边传感器设置在明胶片材的上方,用于对明胶片材的边缘进行检测,并将检测信息发送至纠偏器;所述纠偏器设置在相邻两个送料辊之间,用于根据检测信息对明胶片材进行左右调整,以保证明胶片材进入压丸模具时图案位于软胶囊中心。

11、作为进一步优选地,所述前后纠偏组件包括从前到后依次设置的检测探头和编码器,所述检测探头设置在打印面的上方,用于对明胶片材上的图案位置进行检测并将检测信息发送至控制单元;所述编码器设置在压丸模具内,用于检测压丸模具的转动位置和转动角度,并将检测信息发送至控制单元,以此利用控制单元调整打印喷头的打印位置。

12、按照本发明的另一方面,提供了一种利用上述装置生产个性化软胶囊的方法,该方法包括如下步骤:

13、s1通过铺料箱将明胶原液滴至流延鼓上并凝固为明胶片材,所述明胶片材贴合流延鼓的一侧为片材缝合面,远离流延鼓的一侧为片材打印面,利用若干个送料辊对明胶片材进行传输;

14、s2利用打印喷头在片材打印面上打印图案并继续运输;

15、s3利用左右纠偏组件对明胶片材的边缘进行检测,以对明胶片材进行左右调整保证图案位于软胶囊中心,然后继续运输;

16、s4利用前后纠偏组件对图案位置以及压丸模具的转动位置和转动角度进行检测并将数据传输至控制单元,利用控制单元对打印喷头的打印位置进行前后调整保证图案位于软胶囊中心;

17、s5明胶片材进入压丸模具进行压制、加热,同时喷体注入液体以形成带图案的软胶囊,进而完成个性化软胶囊的生产。

18、作为进一步优选地,步骤s2还包括:利用所述干燥器对图案进行干燥。

19、作为进一步优选地,步骤s3具体为:利用巡边传感器对明胶片材的边缘进行检测,并将检测信息发送至纠偏器;所述纠偏器根据检测信息对明胶片材进行左右调整。

20、作为进一步优选地,步骤s4具体为:检测探头检测到明胶片材上的图案后将电信号发送至控制单元,同时编码器检测压丸模具的转动位置和转动角度,并将检测信息发送至控制单元,所述控制单元根据检测信息对打印喷头的打印位置进行前后调整保证图案位于软胶囊中心。

21、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

22、1.本发明通过在传统软胶囊制备装置中增加打印单元和控制单元,并对打印单元的位置和结构进行优化,能够实现软胶囊在线可变信息打印,进而实现软胶囊个性化印刷,其中通过在压丸之前完成打印能够避免胶囊表体带油导致的图案模糊、失真、偏移等问题,同时利用控制单元与打印喷头配合能够实现图案的在线可变内容打印和颜色精准控制,并利用打印喷头实现连续大批量打印从而有效提高打印效率,此外通过左右纠偏组件和前后纠偏组件相互配合能够保证图案位于软胶囊中心,进一步提高打印效果;

23、2.同时,本发明通过对打印喷头的打印模式和数量进行优化,能够保证打印速度与成丸速度同步,有利于提高个性化软胶囊的生产速度和效率;

24、3.此外,本发明通过对左右纠偏组件和前后纠偏组件的结构进行优化,能够进一步提高软胶囊在线可变信息打印的精度。

技术特征:

1.一种个性化软胶囊的生产装置,其特征在于,该生产装置包括第一胶囊成形单元、第二胶囊成形单元、泵机喷体(8)、打印单元和控制单元,其中:

2.如权利要求1所述的个性化软胶囊的生产装置,其特征在于,所述打印喷头(4)采用一次成型的打印模式。

3.如权利要求1所述的个性化软胶囊的生产装置,其特征在于,所述打印喷头(4)的数量为1个~10个。

4.如权利要求1所述的个性化软胶囊的生产装置,其特征在于,所述打印单元还包括干燥器(16),所述干燥器(16)设置在打印喷头(4)和左右纠偏组件之间,用于对图案进行干燥。

5.如权利要求1所述的个性化软胶囊的生产装置,其特征在于,所述左右纠偏组件包括从后到前依次设置的巡边传感器(6)和纠偏器(5),所述巡边传感器(6)设置在明胶片材(13)的上方,用于对明胶片材(13)的边缘进行检测,并将检测信息发送至纠偏器(5);所述纠偏器(5)设置在相邻两个送料辊(3)之间,用于根据检测信息对明胶片材(13)进行左右调整,以保证明胶片材(13)进入压丸模具(9)时图案位于软胶囊(10)中心。

6.如权利要求1~5任一项所述的个性化软胶囊的生产装置,其特征在于,所述前后纠偏组件包括从前到后依次设置的检测探头(7)和编码器(18),所述检测探头(7)设置在片材打印面(15)的上方,用于对明胶片材(13)上的图案位置进行检测并将检测信息发送至控制单元(17);所述编码器(18)设置在压丸模具(9)内,用于检测压丸模具(9)的转动位置和转动角度,并将检测信息发送至控制单元(17),以此利用控制单元(17)调整打印喷头(4)的打印位置。

7.一种利用如权利要求1~6任一项所述生产装置生产个性化软胶囊的方法,其特征在于,该方法包括如下步骤:

8.如权利要求7所述的个性化软胶囊的生产方法,其特征在于,步骤s2还包括:利用所述干燥器(16)对图案进行干燥。

9.如权利要求7所述的个性化软胶囊的生产方法,其特征在于,步骤s3具体为:利用巡边传感器(6)对明胶片材(13)的边缘进行检测,并将检测信息发送至纠偏器(5);所述纠偏器(5)根据检测信息对明胶片材(13)进行左右调整。

10.如权利要求7~9任一项所述的个性化软胶囊的生产方法,其特征在于,步骤s4具体为:检测探头(7)检测到明胶片材(13)上的图案后将电信号发送至控制单元(17),同时编码器(18)检测压丸模具(9)的转动位置和转动角度,并将检测信息发送至控制单元(17),所述控制单元(17)根据检测信息对打印喷头(4)的打印位置进行前后调整保证图案位于软胶囊中心。

技术总结

本发明提供了一种个性化软胶囊的生产装置及方法,属于软胶囊生产领域,其包括第一胶囊成形单元、第二胶囊成形单元、泵机喷体、打印单元和控制单元,其中:第一胶囊成形单元和第二胶囊成形单元左右对称设置,均包括从前到后依次设置的流延鼓、若干个送料辊以及压丸模具,同时还包括设置在流延鼓上方的铺料箱;泵机喷体设置在两个压丸模具的正上方;打印单元包括从前到后依次设置在第一胶囊成形单元上的打印喷头、左右纠偏组件和前后纠偏组件;控制单元与打印单元连接。本发明能够实现图案的在线可变内容打印和颜色精准控制,并利用打印喷头实现连续大批量打印,此外通过左右纠偏组件和前后纠偏组件相互配合保证图案位于软胶囊中心。

技术研发人员:周湘汉,陈烨,谢田,蔡志宇,吴福霖,熊飞

受保护的技术使用者:湖北灵铠智能装备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!