一种双腔微导管的制作方法与流程

本发明涉及医疗器械,具体涉及一种双腔微导管的制作方法。

背景技术:

1、随着逆向技术、血管内超声等各种新技术和先进器械的应用,以及术者经验的积累,慢性完全闭塞病变(chronic total occlusion,cto)行经皮冠状动脉介入治疗(percutaneous coronary intervention,pci)的成功率逐渐提高,但是处理合并分叉病变的 cto 对于熟练的介入术者仍是很大的挑战。合并分叉病变的 cto 有着更高的再狭窄率和更多的操作相关并发症。目前,专为分叉病变设计的双腔微导管在复杂 cto 再血管化治疗中得到有效的运用,具体有以下六种用途:一是用于分叉病变钢丝不易到达分支;二是用于双支架技术协助导丝通过理想的主支支架网眼重新进入分支血管;三是用于cto开口闭塞病变或cto处有分支血管发出;四是用于cto时平行导丝技术。五是用于球囊扩张后出现夹层,而直接操控第二根导丝反复进入假腔,通过双腔微导管可以顺利送入第二根导丝;六是用于冠脉内保留钢丝的情况下进行经导管药物注射。

2、目前,已有的双腔微导管有otw-rx和otw-otw两种结构。otw-rx结构的双腔微导管的第一根导丝由快速交换腔尖端的端孔伸出增加支撑力,能保证病变近端导丝的同轴性;第二根导丝由整体交换腔侧孔伸出帮助控制角度,指向分支开口处。分别各置一腔的导丝既减少了额外的血管损伤,也便于快速交换导丝,还可以增加操作的稳定性和支撑力,并防止导丝缠绕在一起。而且导管头端的侧孔在放射线下有明显标记,有助于整体交换腔内导丝的精确定位。otw-otw结构的双腔微导管则与otw-rx结构的双腔微导管不同,该微导管头端基本保持平齐,可兼容两根0.014英寸的导引钢丝,可保证微导管的血管通过性和平行导丝的直线度,防止进入分支血管。该双腔微导管大大简化了平行导丝技术,能非常轻松地进行导丝交换。

3、但是,双腔微导管的制作工艺比较复杂,不易成型制作,不便实现双腔微导管的量产。

技术实现思路

1、本发明要解决的技术问题是克服现有技术存在的不足,提供一种双腔微导管的制作方法,其工艺简洁,易于成型制作。

2、为解决上述技术问题,本发明采用以下技术方案:

3、一种双腔微导管的制作方法,包括以下步骤:

4、s1、制作单腔管体:将第一薄管包覆在制管线棒上,然后在第一薄管的远端上安装显影环,之后在所述第一薄管和显影环上依次套装编织增强网和高分子管,所述显影环位于编织增强网的远端,最后在高分子管上套装fep热缩管,并进行流变热熔接,熔合制得第一单腔管体;将第二薄管包覆在制管线棒上,然后在第二薄管的远端上安装显影环,之后在所述第二薄管和显影环上套装高分子管,最后在高分子管上套装fep热缩管,并进行流变热熔接,熔合制得第二单腔管体。

5、s2、融合双管:将一根第一单腔管体与另一根第一单腔管体或第二单腔管体穿入同一根fep热缩管内,调整好位置后进行流变热熔接,熔合得到一根双腔薄管。

6、s3、制作斜口:将双腔薄管中的一根用于穿插导丝的第一单腔管体的远端切出斜口,所述斜口从远离另一根第一单腔管体或第二单腔管体的一侧至靠近另一根第一单腔管体的一侧逐渐朝向远端方向倾斜,然后在另一根第一单腔管体靠近斜口的一侧流变热熔接高分子材料形成台阶,最后将台阶的远端切成尖端,并在台阶的近端切出导向面,所述导向面从靠近另一根第一单腔管体的一侧或第二单腔管体至远离另一根第一单腔管体或第二单腔管体的一侧逐渐朝向远端方向倾斜,并用于将导丝从斜口后导向台阶远离另一根第一单腔管体或第二单腔管体。

7、s4、装配:在双腔管体的近端装配导管座,即制得双腔微导管。

8、作为上述技术方案的进一步改进:

9、所述第一薄管为ptfe蚀刻管,所述第一单腔管体为otw管体,套装于所述ptfe蚀刻管上的高分子管硬度为25~100d;所述第二薄管为pi管,所述第二单腔管体为rx管体,套装于所述pi管上的高分子管硬度为25~70d;将两根otw管体穿入同一根fep热缩管内,流变热熔接得到一根otw-otw双腔管体;将一根otw管体和一根rx管体穿入同一根fep热缩管内,流变热熔接得到一根otw-rx双腔管体。

10、所述编织增强网由不锈钢丝、镍钛丝和钨丝中的一任一种编织而成,所述编织增强网的密度为80~160ppi,所述编织增强网的厚度为30~80µm。

11、所述编织增强网由不锈钢丝编织而成,所述编织增强网的厚度为40~60µm。

12、所述高分子管的材料包括聚氨酯、嵌段聚酰胺和聚酰胺,所述ptfe蚀刻管上的高分子管包括3~7段从远端至近端布置的不同硬度的节段,所述pi管上的高分子管包括3~5段从远端至近端布置的不同硬度的节段。

13、所述流变热熔接的流变方向为横向流变或垂直流变,流变温度为350~450℉,流变速度为0.6~3.0mm/s。

14、所述ptfe蚀刻管和高分子管流变热熔接的流变方向为垂直流变,流变温度为400~430℉,流变速度为0.6~2.0mm/s,所述pi管和高分子管流变热熔接的流变方向为垂直流变,流变温度为400~430℉,流变速度为1.2~2.4mm/s,两根所述单腔管体和fep热缩管的流变热熔接的流变方向为垂直流变,流变温度380~420℉,流变速度0.8~2.0mm/s。

15、所述线棒为镍钛线棒、镀银铜线棒和ptfe线棒中的任一种,所述线棒为0.3~0.6mm。

16、所述线棒为镍钛线棒,线径为0.4~0.5mm,所述薄管的厚度为10~20µm。

17、所述第二薄管和高分子管之间设有编织增强网。

18、与现有技术相比,本发明的优点在于:

19、本发明通过制管线棒对第一薄管和第二薄管进行定位操作,使于安装显影环和高分子管,以及编织增强网,也便于fep热管的流变熔接操作,便于融合得到双腔管体,通过在其远端切出相对应的斜口和具有导向面的台阶,使用于制作便于操作导丝的导向结构,最后装配导管座,即可完成双腔微导管的制作,其工艺简洁,易于成型制作,大大提高了工作效率,降低了制作成本。

技术特征:

1.一种双腔微导管的制作方法,其特征在于,包括以下步骤:

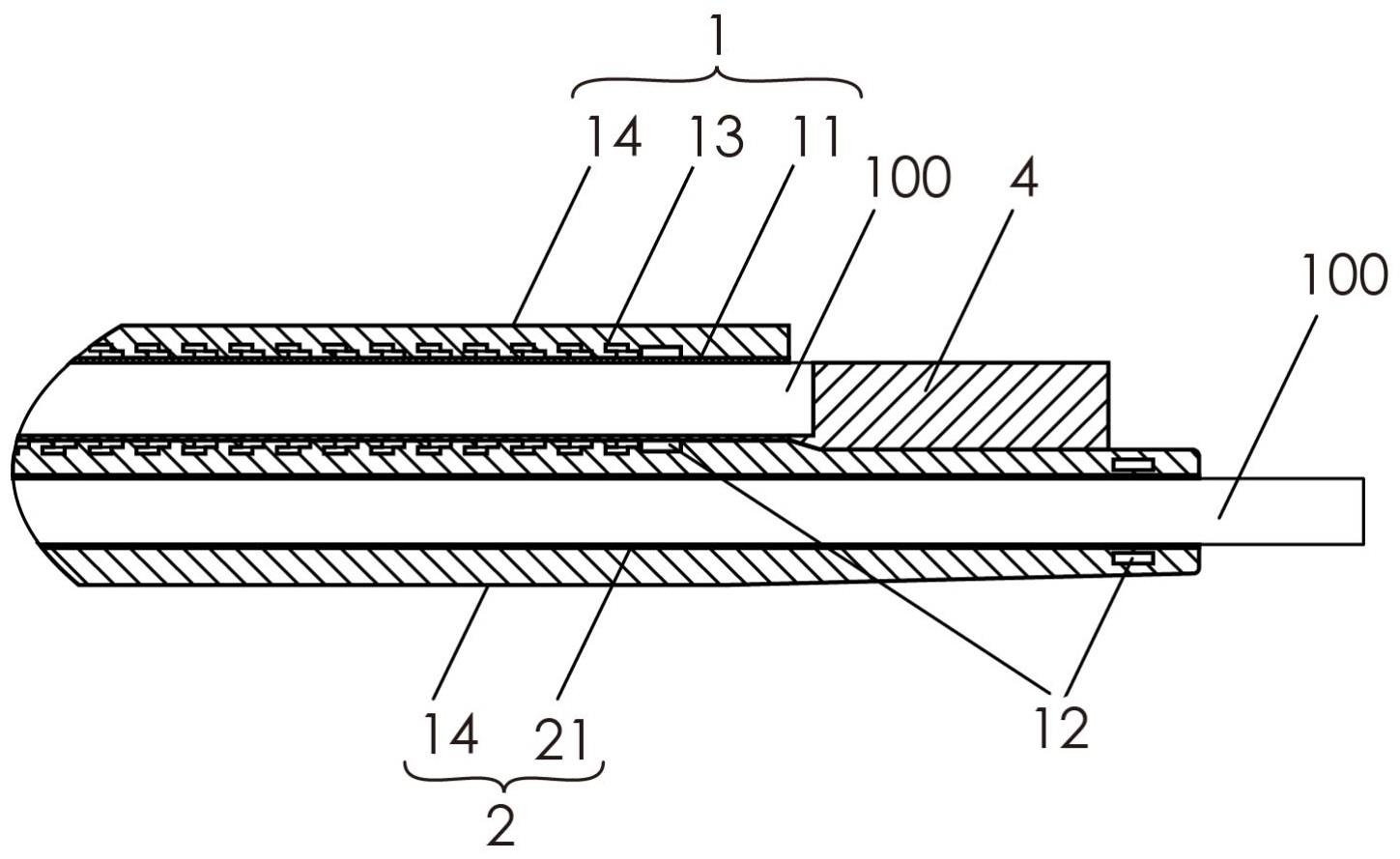

2.根据权利要求1所述的双腔微导管的制作方法,其特征在于,所述第一薄管(11)为ptfe蚀刻管,所述第一单腔管体(1)为otw管体,套装于所述ptfe蚀刻管上的高分子管(14)硬度为25~100d;所述第二薄管(21)为pi管,所述第二单腔管体(2)为rx管体,套装于所述pi管上的高分子管(14)硬度为25~70d;将两根otw管体穿入同一根fep热缩管内,流变热熔接得到一根otw-otw双腔管体;将一根otw管体和一根rx管体穿入同一根fep热缩管内,流变热熔接得到一根otw-rx双腔管体。

3.根据权利要求2所述的双腔微导管的制作方法,其特征在于,所述编织增强网(13)由不锈钢丝、镍钛丝和钨丝中的一任一种编织而成,所述编织增强网(13)的密度为80~160ppi,所述编织增强网(13)的厚度为30~80µm。

4.根据权利要求3所述的双腔微导管的制作方法,其特征在于,所述编织增强网(13)由不锈钢丝编织而成,所述编织增强网(13)的厚度为40~60µm。

5.根据权利要求2所述的双腔微导管的制作方法,其特征在于,所述高分子管(14)的材料包括聚氨酯、嵌段聚酰胺和聚酰胺,所述ptfe蚀刻管上的高分子管(14)包括3~7段从远端至近端布置的不同硬度的节段,所述pi管上的高分子管(14)包括3~5段从远端至近端布置的不同硬度的节段。

6.根据权利要求2所述的双腔微导管的制作方法,其特征在于,所述流变热熔接的流变方向为横向流变或垂直流变,流变温度为350~450℉,流变速度为0.6~3.0mm/s。

7.根据权利要求6所述的双腔微导管的制作方法,其特征在于,所述ptfe蚀刻管和高分子管(14)流变热熔接的流变方向为垂直流变,流变温度为400~430℉,流变速度为0.6~2.0mm/s,所述pi管和高分子管(14)流变热熔接的流变方向为垂直流变,流变温度为400~430℉,流变速度为1.2~2.4mm/s,两根所述单腔管体和fep热缩管的流变热熔接的流变方向为垂直流变,流变温度380~420℉,流变速度0.8~2.0mm/s。

8.根据权利要求2所述的双腔微导管的制作方法,其特征在于,所述线棒为镍钛线棒、镀银铜线棒和ptfe线棒中的任一种,所述线棒为0.3~0.6mm。

9.根据权利要求8所述的双腔微导管的制作方法,其特征在于,所述线棒为镍钛线棒,线径为0.4~0.5mm,所述第一薄管(11)和第二薄管(21)的厚度均为10~20µm。

10.根据权利要求1所述的双腔微导管的制作方法,其特征在于,所述第二薄管(21)和高分子管(14)之间设有编织增强网(13)。

技术总结

本发明公开了一种双腔微导管的制作方法,包括以下步骤:S1、将第一薄管包覆在制管线棒上,安装显影环,在第一薄管和显影环上依次套装编织增强网和高分子管,在高分子管上套装FEP热缩管,熔合制得第一单腔管体;同样地在第二薄管和显影环上套装高分子管,再熔合得到一根双腔管体;S3、将双腔管体切出斜口,然后制作有导向面的台阶;S4、在双腔管体的近端装配导管座。本发明通过制管线棒对薄管进行定位操作,使于安装显影环和高分子管,也便于FEP热管的流变熔接操作,便于融合得到双腔管体,通过在其远端切出相对应的斜口和具有导向面的台阶,使用于制作便于操作导丝的导向结构,最后装配导管座,即制得双腔微导管作,其工艺简洁,易于成型制作。

技术研发人员:张露,李建文,肖迦一,向囝,石玉银,潘华军

受保护的技术使用者:长沙金维医疗科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!