可撕裂鞘管及其制造方法与流程

本发明涉及医疗器械,具体涉及一种可撕裂鞘管及其制造方法。

背景技术:

1、鞘管是用于引导血管内器械经皮进入血管通路的器械。将鞘管插入血管的具体步骤为:穿刺针经皮下进入血管后,从穿刺针尾部将导丝送入血管,导丝进入血管一定长度后,拔出穿刺针,经导丝尾部插入扩张器和鞘管,在导丝引导下,扩张器和鞘管进入血管预定位置,撤出导丝和扩张器,这时可通过留在血管内的鞘管送入和更换各种诊断和治疗用的导管。在做较复杂的介入治疗时,鞘管在使用完后需要从人体内退出,由于鞘管的尾部通常有器械阻挡,内部插有导管的鞘管无法直接从体内取出,这个时候就需要鞘管可以从外部撕开,边退边撕,直到全部离开,这种鞘管就被称为可撕裂鞘管。

2、可撕裂鞘管通常由鞘座和鞘管组成,鞘管的外壁上沿着轴线方向设有便于撕开的撕裂槽或撕裂缝,撕裂槽或撕裂缝处的管壁较薄容易撕开,需要撕裂时,通过鞘座上预设的开口沿着撕裂槽将鞘管整体撕开,由于鞘管上设置有撕裂槽,在使用过程中撕裂槽容易损伤人体粘膜,造成器械钝伤,同时,在使用过程中撕裂槽也极易提前开裂破损,从而在介入治疗过程中对人体造成威胁。此外可撕裂鞘管在撕裂时容易产生料丝,料丝有进入人体的风险。

技术实现思路

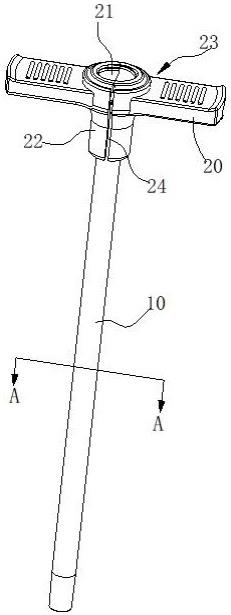

1、为了便于理解,首先我们对下文中所涉及到的方位进行定义:“近端”、“近侧”指的是临近操作者/医生的一侧,“远端”、“远侧”指的是远离操作者/医生的一侧即临近心脏的一侧。下面结合图1-图2对发明作进一步详细论述。

2、本发明的一个目的是提供一种无料丝且不会损伤人体的可撕裂鞘管。

3、为了实现上述目的,本发明采用的技术方案为:一种可撕裂鞘管,包括可被撕裂的鞘管及设置在所述鞘管近端且可被撕裂的鞘座,鞘座内设有密封胶垫,所述的鞘管由pe和ptfe混合料粒共挤成型。其中pe材料柔软有韧性,ptfe材料具有自润滑、易撕裂的优点,采用两者的混合料粒制作鞘管,结合了两者优点,使得鞘管既不会提前开裂破损,又不会在撕裂时产生料丝,大大提高了安全性能。

4、作为本发明的优选方案,混合料粒中pe料粒占比65%-90%,ptfe料粒占比10%-35%,经过大量试验验证得到,采用上述的配比制成的鞘管各项性能最佳。

5、优选的,混合料粒中掺有硫酸钡,硫酸钡的含量为3%-8%,管身含x光显影物质,使得鞘管能够在x光下能显影,方便实时观察鞘管的介入位置,提高器械的安全性能。

6、鞘管的表面挤压有凸纹,凸纹的长度方向与鞘管的轴向一致,两凸纹之间的区域构成薄弱带,凸纹的壁厚大于薄弱带的壁厚,这样能够保证鞘管在撕裂时能够沿着薄弱带撕开,为撕裂过程无料丝产生提供前提保障。

7、所述的鞘座包括两个半体,两个半体对接构成包裹在鞘管近端的管状结构且对接处形成可撕裂槽,鞘管表面有且仅有一条薄弱带与可撕裂槽共线(这里指的是一根可撕裂槽只与一根薄弱带共线,由于可撕裂槽有两根,所以一共有两根薄弱带分别与两个可撕裂槽共线),这样在撕裂时,鞘管就只能够沿着这一条特定的薄弱带进行撕裂,所述的密封胶垫设置在半体的内腔中且构成密封配合,防止血液逆流。

8、进一步的,所述的凸纹和薄弱带沿着鞘管的轴向均匀、间隔、交错布置也就是说凸纹不仅仅只设置在两个半体扣合处的间隙内,而是在鞘管的整个周壁上均设置,这样一方面简化加工工艺,另一方面在鞘管与鞘座组装过程中也不需要额外注意组装的位置,减小组装失误,提高组装效率。

9、为了便于将鞘管和鞘座撕裂,两个半体临近近端的外壁上对称设置有手柄,两手柄的中线所在面与半体的两间隙所在面垂直布置,手柄表面还设置有防滑纹,可增大操作者拿捏手柄的摩擦力,方便操作者用力以撕开所述鞘管和鞘座 。

10、本发明的另一个目的是提供一种无料丝且不会损伤人体的可撕裂鞘管的制造方法。

11、为了实现上述目的,本发明采用的技术方案为:一种可撕裂鞘管的制造方法,包括以下步骤:

12、s1)、造粒,将65%-90%的pe、10%-35%的ptfe以及3%-8%的硫酸钡粉末混合均匀后,注入母粒造粒机进行造粒,形成材料母粒;

13、s2)、挤出,将材料母粒送入挤出机,在挤出机的挤出头部位安装模具,模具的模腔为与鞘管截面吻合的形状,即如图2所示带有凸纹的截面,挤出机将材料母粒加热成黏流态并将黏流态材料挤出形成管料;

14、s3)、冷却,将管料放入冷却液中冷却定型,以形成所述鞘管;

15、s4)、制作鞘座和密封胶垫;

16、s5)、组装,将鞘管与鞘座、密封胶垫组装形成可撕裂鞘管。

17、在步骤s2)中,挤出机的挤出口垂直向下布置,黏流态材料在重力作用下分子链呈轴向排布。pe和ptfe的分子链在重力的作用下逐渐由杂乱状态变为沿着拉伸方向排布,之后在冷却液中迅速冷却降温定型,即可形成鞘管。鞘管在进行轴向撕裂时,难以产生周向的裂痕,裂痕将沿着轴向延伸,因此,鞘管便具备了沿着轴向的直线可撕性,操作人员手握鞘座便可以将其沿着轴向撕开,无需在鞘管上设置撕裂槽,使管体具有完整的壁面,避免了鞘管在使用时沿着撕裂槽开裂破损,有效解决了现有技术中的导管鞘安全性差的问题。

18、进一步的,挤出机的加热温度为220-260℃,冷却液的温度为30-50℃。

19、采用本发明中提供的材料组份及方法生产出的鞘管,撕裂过程无料丝产生,撕裂力值既不过小也不过大,在保证容易撕裂的同时又避免鞘管提前撕裂,避免撕裂过程中产生料屑。

技术特征:

1.一种可撕裂鞘管,包括可被撕裂的鞘管(10)及设置在所述鞘管(10)近端且可被撕裂的鞘座(20),鞘座(20)内设有密封胶垫(21),其特征在于:所述的鞘管(10)由pe和ptfe混合料粒共挤成型。

2.根据权利要求1所述的可撕裂鞘管,其特征在于:混合料粒中pe料粒占比65%-90%,ptfe料粒占比10%-35%。

3.根据权利要求2所述的可撕裂鞘管,其特征在于:混合料粒中掺有硫酸钡,硫酸钡的含量为3%-8%。

4.根据权利要求1所述的可撕裂鞘管,其特征在于:鞘管(10)的表面挤压有凸纹(11),凸纹(11)的长度方向与鞘管(10)的轴向一致,两凸纹(11)之间的区域构成薄弱带(12),凸纹(11)的壁厚大于薄弱带(12)的壁厚。

5.根据权利要求4所述的可撕裂鞘管,其特征在于:所述的鞘座(20)包括两个半体(22),两个半体(22)对接构成包裹在鞘管(10)近端的管状结构且对接处形成可撕裂槽(24),鞘管(10)表面有且仅有一条薄弱带(12)与可撕裂槽(24)共线,所述的密封胶垫(21)设置在半体(22)的内腔中且构成密封配合。

6.根据权利要求4所述的可撕裂鞘管,其特征在于:所述的凸纹(11)和薄弱带(12)沿着鞘管(10)的轴向均匀、间隔、交错布置。

7.根据权利要求5所述的可撕裂鞘管,其特征在于:两个半体(22)临近近端的外壁上对称设置有手柄(23),两手柄(23)的中线所在面与半体(22)的两间隙所在面垂直布置,手柄(23)表面还设置有防滑纹。

8.一种可撕裂鞘管的制造方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的可撕裂鞘管,其特征在于:在步骤s2)中,挤出机的挤出口垂直向下布置,黏流态材料在重力作用下分子链呈轴向排布。

10.根据权利要求8所述的可撕裂鞘管,其特征在于:挤出机的加热温度为220-260℃,冷却液的温度为30-50℃。

技术总结

本发明的一个目的是提供一种无料丝且不会损伤人体的可撕裂鞘管及其制造方法,鞘管由PE和PTFE混合料粒共挤成型。其中PE材料柔软有韧性,PTFE材料具有自润滑、易撕裂的优点,采用两者的混合料粒制作鞘管,结合了两者优点,使得鞘管既不会提前开裂破损,又不会在撕裂时产生料丝,大大提高了安全性能。

技术研发人员:冯启涛,解启莲,陈良万,刘欢,李虔桢,丘智煌,陈凯,李帅康,朱振宇,巩郑,吴启波,王子强

受保护的技术使用者:安徽通灵仿生科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!