一种预浸料模压成型仿真方法及系统与流程

本发明属于复合材料成型,尤其涉及一种预浸料模压成型仿真方法及系统。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、模压成型作为复合材料成型工艺中广泛应用的一种工艺,其生产的产品尺寸精度高,表面质量好,但是生产前期为了确定合适的成型压力、树脂固化温度以及模压时间,需要生产大量试验件,其前期投入较大。

3、发明人发现,通过仿真则可以节省一定的试验成本,但是仿真结果的精确性必须得到相应的保证,其中,界面换热系数是决定预浸料模压仿真计算结果准确与否的关键因素,当前计算该系数的方法大多是通过理论公式将其计算为一个常数,并且假定其在仿真过程中恒定不变,这导致仿真结果与实际试验差距较大,使得仿真结果无法进行有效利用。

技术实现思路

1、本发明为了解决上述问题,提供了一种预浸料模压成型仿真方法及系统,所述方案通过试验获得预浸料在模压成型时预浸料各层间的温度变化曲线,以及预浸料与模具之间的温度变化曲线,将各组件之间的温度变化过程拟合成关于模压时间的函数表示,并基于该函数表示来控制仿真预浸料模压时各组件接触位置的界面换热系数,从而使仿真时模型内部的温度变化过程更加准确,所述方案可以更好的通过仿真来指导碳纤维预浸料的模压时间与模压温度,从而优化生产成本和生产效率。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

3、第一方面,本发明提供了一种预浸料模压成型仿真方法,包括如下处理过程:

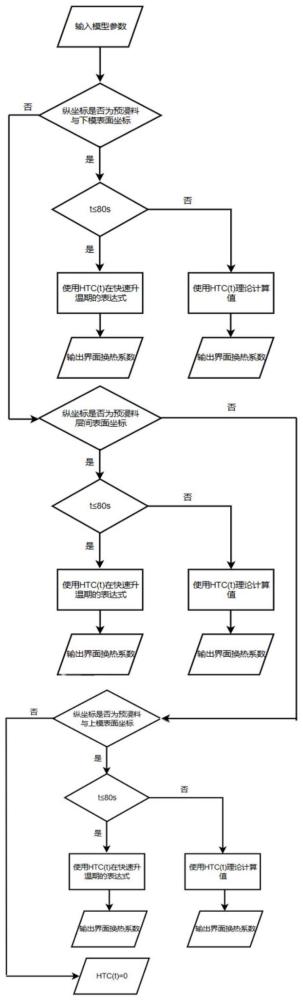

4、在仿真过程中的快速升温期,利用自定义子程序驱动仿真过程中各组件之间的界面换热系数;其中,所述自定义子程序具体执行如下功能:基于获得的预浸料各组件间温度与模压时间的函数表示,获得不同模压时间对应的各组件之间的界面换热系数;

5、在仿真过程中的温度平稳期,基于理论公式计算获得到界面换热系数常量,以该常量驱动仿真过程中各组件之间的界面换热系数。

6、进一步的,所述函数表示的获取,具体为:基于模压试验结果,获取待仿真预浸料模压成型时各组件间的温度变化数据,基于温度变化数据拟合得到各组件间温度与模压时间的函数表示。

7、进一步的,所述各组件间的温度变化数据,包括预浸料层间以及预浸料与模具之间的温度变化数据;所述函数表示包括预浸料层间温度与模压时间的函数表示以及预浸料与模具之间的温度与模压时间的函数表示。

8、作为可选的一种实现方式,所述模压试验,具体包括如下过程:

9、基于待仿真的预浸料类型,选择预浸料并设置模压参数;

10、将热电偶分别置于预浸料的上表面、下表面以及预浸料之间,获取预浸料模压过程中,预浸料与模具之间以及预浸料层间的温度变化数据;

11、将获得的温度变化数据拟合为温度与模压时间的函数表示。

12、进一步的,所述快速升温期为仿真开始至预设时间节点的时间段,所述温度平稳期为从预设时间节点至仿真结束的时间段。

13、进一步的,在预浸料模压成型仿真前,预先分别构建模具以及预浸料的仿真模型,并基于待仿真的预浸料类型以及模具材料类型分别进行仿真模型的材料属性配置。

14、进一步的,预浸料类型为碳纤维、玻璃纤维或芳纶纤维。

15、第二方面,本发明提供了一种碳纤维预浸料模压成型仿真系统,包括:

16、快速升温期仿真单元,其用于在仿真过程中的快速升温期,利用自定义子程序驱动仿真过程中各组件之间的界面换热系数;其中,所述自定义子程序具体执行如下功能:基于获得的预浸料各组件间温度与模压时间的函数表示,获得不同模压时间对应的各组件之间的界面换热系数;

17、温度平稳期仿真单元,其用于在仿真过程中的温度平稳期,基于理论公式计算获得到界面换热系数常量,以该常量驱动仿真过程中各组件之间的界面换热系数。

18、第三方面,本发明提供了一种电子设备,包括存储器、处理器及存储在存储器上运行的计算机程序,所述处理器执行所述程序时实现所述的一种碳纤维预浸料模压成型仿真方法。

19、第四方面,本发明提供了一种非暂态计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现所述的一种碳纤维预浸料模压成型仿真方法。

20、与现有技术相比,本发明的有益效果是:

21、(1)本发明提供了一种预浸料模压成型仿真方法及系统,所述方案通过将仿真时常用的恒定的界面换热系数,通过试验数据改变为随时间变化的函数,提高了仿真模压成型预浸料时的仿真精度。

22、(2)本发明通过试验获得预浸料在模压成型时预浸料各层间的温度变化曲线,以及预浸料与模具之间的温度变化曲线,将各组件之间的温度变化过程拟合成关于模压时间的函数表示,并基于该函数表示来控制仿真预浸料模压时各组件接触位置的界面换热系数,从而使仿真时模型内部的温度变化过程更加准确,所述方案可以更好的通过仿真来指导预浸料的模压时间与模压温度,从而优化生产成本和生产效率。

23、(3)本发明通过试验来确定的模压成型时各组件(预浸料层间、预浸料与模具)间的温度变化试验过程较为简便、成本较低;同时,通过将各组件之间的温度变化过程拟合成温度随时间变化的函数表示,通过该函数表示来指导仿真软件二次开发时界面换热系数程序的编写。

24、(4)本发明将影响界面换热系数的诸多因素简化为仅与时间相关,程序简洁,易于修改。

25、(5)本发明所述方案通用性强,在模压压力确定的情况下,仅需简单修改自定义程序,便可以直接应用于不同的预浸料模压成型仿真模型,并保证一定的准确性。

26、(6)预浸料模压时,模压时间(即树脂所需的固化时间)需精确控制,如果时间太短,则树脂固化不完全,工件层间强度则达不到使用要求,如果固化时间过长,则会影响工件内应力以及降低生产效率。通过本发明所述方法,可以在提高预浸料模压仿真时精确度的同时,还可以预测预浸料层间达到固化温度的时间,从而可以指导模压成型时的模压时间,在使树脂充分固化的同时,优化生产效率。

27、本发明附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种预浸料模压成型仿真方法,其特征在于,包括如下处理过程:

2.如权利要求1所述的一种预浸料模压成型仿真方法,其特征在于,所述函数表示的获取,具体为:基于模压试验结果,获取待仿真预浸料模压成型时各组件间的温度变化数据,基于温度变化数据拟合得到各组件间温度与模压时间的函数表示。

3.如权利要求2所述的一种预浸料模压成型仿真方法,其特征在于,所述各组件间的温度变化数据,包括预浸料层间以及预浸料与模具之间的温度变化数据;所述函数表示包括预浸料层间温度与模压时间的函数表示以及预浸料与模具之间的温度与模压时间的函数表示。

4.如权利要求2所述的一种预浸料模压成型仿真方法,其特征在于,所述模压试验,具体包括如下过程:

5.如权利要求1所述的一种预浸料模压成型仿真方法,其特征在于,所述快速升温期为仿真开始至预设时间节点的时间段,所述温度平稳期为从预设时间节点至仿真结束的时间段。

6.如权利要求1所述的一种预浸料模压成型仿真方法,其特征在于,在预浸料模压成型仿真前,预先分别构建模具以及预浸料的仿真模型,并基于待仿真的预浸料类型以及模具材料类型分别进行仿真模型的材料属性配置。

7.如权利要求1所述的一种预浸料模压成型仿真方法,其特征在于,预浸料类型为碳纤维、玻璃纤维或芳纶纤维。

8.一种碳纤维预浸料模压成型仿真系统,其特征在于,包括:

9.一种电子设备,包括存储器、处理器及存储在存储器上运行的计算机程序,其特征在于,所述处理器执行所述程序时实现如权利要求1-7任一项所述的一种碳纤维预浸料模压成型仿真方法。

10.一种非暂态计算机可读存储介质,其上存储有计算机程序,其特征在于,该程序被处理器执行时实现如权利要求1-7任一项所述的一种碳纤维预浸料模压成型仿真方法。

技术总结

本发明提供了一种预浸料模压成型仿真方法及系统,所述方案在仿真过程中的快速升温期,利用自定义子程序驱动仿真过程中各组件之间的界面换热系数;其中,所述自定义子程序具体执行如下功能:基于获得的预浸料各组件间温度与模压时间的函数表示,获得不同模压时间对应的各组件之间的界面换热系数;在仿真过程中的温度平稳期,基于理论公式计算获得到界面换热系数常量,以该常量驱动仿真过程中各组件之间的界面换热系数。

技术研发人员:史磊,石扬,赵英男,侯帅昌,李慧颖

受保护的技术使用者:中车成型科技(青岛)有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!