一种去平衡层的改性木皮贴合地板及其制备方法与流程

1.本发明涉及一种去平衡层的改性木皮贴合地板及其制备方法,属于木塑地板技术领域。

背景技术:

2.木塑地板具有耐水、防腐、无内应力弯曲、价廉等众多优点,普遍适用于各种室外场所,如露台、公园路面、栈道、水榭亭台等。传统木塑地板的主要缺点是具有较强的塑料属性,在脚感、触感、表面柔韧性等方面的性能远低于天然木材,使用质感差;同时,木塑地板在视觉质感上也差,这使得木塑地板的产品档次低,缺乏市场竞争力。

3.为了解决质感问题,人们提出了在木塑基材上贴合高档天然木皮的技术方案。但由于木塑基材和木皮的力学性质差异很大,常使产品发生开裂或较大程度的弯曲。

4.进一步解决地板弯曲的问题,可通过在地板的底部贴合一个平衡层来实现。但是,该方案已被国外公司申请专利保护,生产该类产品需要支付大额的专利费用,致使成本显著上升,市场竞争力低。因此,本领域亟需一种不设置平衡层且能有效抵抗弯曲的木皮贴面木塑地板。

技术实现要素:

5.本发明是基于这样一种发现而完成的,当用硅酸钠溶液浸渍木皮后,再用氯化钙溶液浸渍木皮,可以出人意料地改变木皮的性质,使得木皮的尺寸稳定性得到显著的提高。

6.因此,本发明的目的是提供一种去平衡层的改性木皮贴合地板。该地板取消了底部平衡层的设计,而不影响地板本身的尺寸稳定性。

7.本发明解决上述问题的技术方案如下:一种去平衡层的改性木皮贴合地板,包括基材层、胶黏剂层和改性木皮层,所述的改性木皮层通过所述的胶黏剂层贴合在所述的基材层上;所述的基材层选自聚烯烃木塑基材或者spc石塑基材;所述改性木皮层是原木皮用硅酸钠溶液浸渍,干燥后用氯化钙溶液浸渍,再经干燥平衡得到的。

8.本发明上述技术方案中,聚烯烃木塑基材是指,以聚烯烃树脂为原料,在其中添加植物纤维粉和加工助剂,加工助剂如脱模剂等,通过热挤出工艺制得的板材。当然还可以在原料中少量添加填料和功能助剂,填料如碳酸钙,功能助剂如紫外吸收剂、抗氧化剂、耐磨剂等,以赋予木塑基材更好的性能。

9.本发明上述技术方案中,spc石塑基材是指,以聚氯乙烯为原料,在其中添加大量填料和加工助剂,填料如碳酸钙,加工助剂如脱模剂等,通过热挤出工艺制得的板材。

10.作为上述技术方案的优选,所述改性木皮层的厚度为0.8~1.6mm。

11.作为上述技术方案的优选,所述的胶黏剂层是聚烯烃热熔胶或者聚氨酯胶固化后形成的胶黏剂层。

12.本发明的另一个目的是,提供上述地板的一种制备方法。

13.一种去平衡层的改性木皮贴合地板的制备方法,包括以下步骤:s1、取得一木皮,用硅酸钠溶液浸渍,干燥后用氯化钙溶液浸渍,干燥平衡后即得改性木皮;氯化钙溶液浸渍过程中,将氯化钙溶液的ph调节至9~12;s2、取得一基材,先对所述基材进行打磨处理;然后将胶黏剂涂覆在所述的改性木皮上;s3、将涂好胶黏剂的改性木皮贴放在进行打磨处理过的基材上,形成一个板坯;若干数量的板坯叠放形成一个板坯组,若干板坯组堆放在冷压机的承载板上,板坯组之间设置缓冲垫,冷压机压力设置在8~20mpa,保压2h以上;保压结束后,得到地板半成品;s4、将所述地板半成品放入养生房中,放置1~5天,得到地板初成品;平衡房温度设置在18~30℃;s5、在所述的地板初成品表面涂覆uv耐磨底漆,然后进行光固化处理;接着涂uv耐磨面漆,再进行光固化处理。

14.本发明上述技术方案中,先用硅酸钠溶液浸渍木皮,浸渍程度以浸透为准;浸渍硅酸钠溶液的优点不仅仅是赋予木皮一定的防腐性,主要还是在于使得硅酸钠溶液作为一种反应性成分渗透入木皮内部;干燥后再用氯化钙溶液浸渍,在碱性环境下能使得硅酸钙和氯化钙在木皮内部发生反应生成水合硅酸钙类无机凝胶,而后无机凝胶逐渐硬化;一旦无机凝胶硬化,木皮内部的导管就被堵死,难以发生强烈的吸水作用,同时硬质无机凝胶填充在木皮内部,也使得木皮被定型,很难在水分和温度的作用下发生膨胀或者收缩;同时硬质无机凝胶填充在木皮内部,也使得木皮发生一定程度的硬化,有利于提高地板的耐磨性。

15.本发明提出了先通过对木皮改性再使之与基材复合的技术方案来制取木皮贴面的地板;通过对木皮改性,使之物理性质发生改变,不再发生湿胀干缩,提高木皮本身的尺寸稳定性;从而解决天然木皮与基材之间物理性质差异大的问题,使得地板正常使用时,在环境改变的各种条件下都不发生翘曲。本发明主要针对聚烯烃木塑基材和spc石塑基材进行研究,但这并不表示本发明的技术方案不适用于其他基材;恰恰相反,本发明适用于多种基材,甚至是铝合金型材等金属基材同样适用。

16.本发明上述技术方案中,对木塑基材进行打磨处理能显著提高基材与木皮表层的结合强度。

17.作为上述技术方案的优选,在涂胶前,还对所述改性木皮的贴合基材的一面进行电晕处理,电晕时电流控制在4~6a,电晕1~2道次,以42#电晕笔划出的痕迹不出现凝聚现象,不出现不连续现象为准。

18.作为上述技术方案的优选,所述的硅酸钠溶液包括如下质量份的组分:硅酸钠5~10、水30~60;所述的氯化钙溶液包括如下质量份的组分:氯化钙30~50、水40~60;硅酸钠溶液浸渍时间为1~4h;氯化钙溶液浸渍时间为0.5~2h。

19.作为上述技术方案的优选,所述的硅酸钠溶液还包括如下质量份的组分:纳米硅酸铝3~5、纳米颜料2~4;硅酸钠溶液浸渍时间为3~4h。

20.本发明上述技术方案中,纳米硅酸铝悬浮性好,具有良好的乳白度和光散色性;不仅可以促进纳米颜料在溶液中的悬浮稳定性,也能更好地给纳米颜料提供衬色作用,在调配颜色时更加方便。

21.作为上述技术方案的优选,在用硅酸钠溶液浸渍木皮前还对所述的木皮进行预处

理,具体为用预处理液浸渍木皮,预处理液浸渍时间为12~72h;所述预处理液包括如下质量份的组分:过氧化氢3~5、硅酸钠1~2、消泡剂0.1~0.2、水10~100。

22.本发明上述技术方案中,通过过氧化氢溶液来对木皮进行预处理,一方面可以去除木皮上被沾染的一些色渍,另一方面也能帮助疏通导管。硅酸钠主要是用作过氧化氢的稳定剂,以避免过氧化氢快速分解。消泡剂的使用可以显著降低木皮预处理过程中产生的泡沫;消泡剂可以是任选的表面活性剂,如聚二甲基硅氧烷、聚醚等。在木皮的浸渍过程中,当木皮中一些含氨基、醚基、羰基、烃基、羧基、芳香基或脂肪族烃基等基团的一些有机成分释放到水中时,不需要累积太多就能产生大量泡沫;而适当的消泡剂添加则可避免大量泡沫产生。

23.作为上述技术方案的优选,所述的纳米硅酸铝采用偏硅酸铝与酸性硅溶胶经中和、沉淀、干燥后得到结晶硅酸铝,再加入矿化剂,经煅烧后得到无水硅酸铝,最后加入助磨剂经球磨、分级得到。

24.本发明上述技术方案中,化学沉淀法相较于其他方法制备得到的纳米硅酸铝,在硅酸钠溶液中的悬浮性更好,使用更少的量就能促进纳米颜料的悬浮稳定性。

25.作为上述技术方案的优选,步骤s1所述的干燥平衡为,先在干燥窑中进行干燥处理使木皮的含水率控制在5~8%,然后把木皮转移到平衡房中,平衡处理3~5天;平衡房的温度为20~30℃,相对湿度为30~50%。

26.综上所述,本发明具有以下有益效果:1、本发明通过对木皮改性,使得木皮被定型,不再因为吸水而膨胀,从而使得其与木塑基材复合形成的地板在不使用平衡层的情况下就具有良好的尺寸稳定性;2、本发明先通过过氧化氢溶液对木皮进行预处理,提高了木皮导管的通透性,使得木皮浸渍硅酸钠时提高了浸渍效率;3、本发明通过硅酸钠和氯化钙在碱性条件下进行反应,生成水合硅酸钙无机凝胶,硬化后赋予木皮良好的尺寸稳定性,同时提高了木皮的耐磨性;4、本发明的木皮在浸渍硅酸钠时,同时使用了纳米硅酸铝和纳米颜料,从内部着色,相比表面上色,能赋予木皮更好的色泽,视觉上提高了颜色的真实度。

具体实施方式

27.本具体实施方式仅仅是对本发明的解释,并不是对本发明的限制,本领域技术人员在阅读了本发明的说明书之后,所做的任何改变,只要在权利要求书的范围内,都将受到专利法的保护。

28.实施例一一种去平衡层的改性木皮贴合地板,包括pe木塑基材层、胶黏剂层和改性木皮层,改性木皮层通过所述的胶黏剂层贴合在所述的基材层上。改性木皮采用采购的黑胡桃木皮作为原木皮,先用硅酸钠溶液浸渍,干燥后再用氯化钙溶液浸渍,干燥平衡后即得改性木皮;氯化钙溶液浸渍过程中,木皮润湿后将氯化钙溶液的ph用氢氧化钠调节至10。木皮厚度为1.2mm。木塑基材厚度为5.8mm。

29.上述木塑地板的制备方法,包括以下步骤:s1、取一木皮,用硅酸钠溶液浸渍,干燥后再用氯化钙溶液浸渍,干燥平衡后即得

改性木皮;氯化钙溶液浸渍过程中,木皮润湿后将氯化钙溶液的ph用氢氧化钠调节至10;所述的干燥平衡为,先在干燥窑中进行干燥处理使木皮的含水率控制在6%

±

1%,然后把木皮转移到平衡房中,平衡处理3天;平衡房的温度为25℃,相对湿度为50%;s2、取得一pe木塑基材,先对所述基材进行打磨处理;然后将聚氨酯胶黏剂的ab两个组分混合,搅拌均匀后倒入胶辊机中,通过调整胶辊和光面辊的间隙来调整施胶量,本实施例中木皮施胶量控制在110~120g/

㎡

;s3、将涂好胶黏剂的改性木皮贴放在进行打磨处理过的基材上,形成一个板坯;20个板坯叠放形成一个板坯组,10个板坯组堆放在冷压机的承载板上,板坯组之间设置缓冲垫,冷压机压力设置在12mpa,保压4h;保压结束后,得到地板半成品;s4、把地板半成品放入养生房中,养生房温度设置在25℃,放置2天,得到地板初成品;s5、在改性木皮上涂uv耐磨底漆,然后进行光固化处理;接着涂uv耐磨面漆,然后进行光固化处理。

30.本实施例中,所述的硅酸钠溶液包括:硅酸钠1000g、水5000g、纳米硅酸铝500g、钛白50g、氧化铁红60g、永固黄30g、颜料黑10g;硅酸钠溶液浸渍时间为3h;所述的氯化钙溶液包括:氯化钙5000g、水5000g;氯化钙溶液浸渍时间为1h。

31.实施例二一种去平衡层的改性木皮贴合地板,包括pe木塑基材层、胶黏剂层和改性木皮层,改性木皮层通过所述的胶黏剂层贴合在所述的基材层上。改性木皮采用采购的黑胡桃木皮作为原木皮,先用硅酸钠溶液浸渍,干燥后再用氯化钙溶液浸渍,干燥平衡后即得改性木皮;氯化钙溶液浸渍过程中,木皮润湿后将氯化钙溶液的ph用氢氧化钠调节至10。木皮厚度为1.2mm。木塑基材厚度为5.8mm。

32.本实施例中,木皮厚度为1.2mm。木塑基材与实施例一相同,厚度为5.8mm。

33.上述木塑地板的制备方法,包括以下步骤:s1、用预处理液处理木皮,干燥后用硅酸钠溶液浸渍木皮,干燥后再用氯化钙溶液浸渍,干燥平衡后即得改性木皮;氯化钙溶液浸渍过程中,木皮润湿后再将氯化钙溶液的ph用氢氧化钠调节至10;所述的干燥平衡为,先在干燥窑中进行干燥处理使木皮的含水率控制在6%

±

1%,然后把木皮转移到平衡房中,平衡处理3天;平衡房的温度为25℃,相对湿度为50%;s2、取一pe木塑基材,先对该基材进行打磨处理;然后配制聚氨酯胶,将ab两种组分搅拌均匀后倒入胶辊机中,通过调整胶辊和光面辊之间的间隙来调整涂胶量,本实施例中,木皮涂胶量控制在110~120g/

㎡

;s3、将涂好胶黏剂的改性木皮贴放在进行打磨处理过的基材上,形成一个板坯;20个板坯叠放形成一个板坯组,10个板坯组堆放在冷压机的承载板上,板坯组之间设置缓冲垫,冷压机压力设置在12mpa,保压4h;保压结束后,得到地板半成品;s4、把地板半成品放入养生房中,养生房温度设置在25℃,放置2天,得到地板初成品;s5、在改性木皮上涂uv耐磨底漆,然后进行光固化处理;接着涂uv耐磨面漆,然后进行光固化处理。

34.本实施例中,预处理液包括如下质量份的组分:过氧化氢500g、硅酸钠150g、脂肪族聚氧乙烯醚10g、水10kg;预处理液浸渍时间为24h。

35.所述的硅酸钠溶液包括:硅酸钠1000g、水5000g、纳米硅酸铝500g、钛白50g、氧化铁红60g、永固黄30g、颜料黑10g;硅酸钠溶液浸渍时间为3h。

36.所述的氯化钙溶液包括:氯化钙5000g、水5000g;氯化钙溶液浸渍时间为1h。

37.实施例三一种去平衡层的改性木皮贴合地板,包括pe木塑基材层、胶黏剂层和改性木皮层,改性木皮层通过所述的胶黏剂层贴合在所述的基材层上。改性木皮采用采购的黑胡桃木皮作为原木皮,先用硅酸钠溶液浸渍,干燥后再用氯化钙溶液浸渍,干燥平衡后即得改性木皮;氯化钙溶液浸渍过程中,木皮润湿后将氯化钙溶液的ph用氢氧化钠调节至10。木皮厚度为1.2mm。木塑基材厚度为5.8mm。

38.本实施例中,木皮厚度为1.2mm。木塑基材与实施例一相同,厚度为5.8mm。

39.上述木塑地板的制备方法,包括以下步骤:s1、用预处理液处理木皮,干燥后用硅酸钠溶液浸渍木皮,干燥后再用氯化钙溶液浸渍,干燥平衡后即得改性木皮;氯化钙溶液浸渍过程中,木皮润湿后再将氯化钙溶液的ph用氢氧化钠调节至10;所述的干燥平衡为,先在干燥窑中进行干燥处理使木皮的含水率控制在6%

±

1%,然后把木皮转移到平衡房中,平衡处理3天;平衡房的温度为25℃,相对湿度为50%;s2、取一pe木塑基材,先对该基材进行打磨处理;然后对所述改性木皮的贴合基材的一面进行电晕处理,电晕时电流控制在4~6a,电晕1~2道次,以42#电晕笔划出的痕迹不出现凝聚现象,不出现不连续现象为准;然后配制聚氨酯胶,将ab两种组分搅拌均匀后倒入胶辊机中,通过调整胶辊和光面辊之间的间隙来调整涂胶量,本实施例中,改性木皮涂胶量控制在110~120g/

㎡

;s3、将涂好胶黏剂的改性木皮贴放在进行打磨处理过的基材上,形成一个板坯;20个板坯叠放形成一个板坯组,10个板坯组堆放在冷压机的承载板上,板坯组之间设置缓冲垫,冷压机压力设置在12mpa,保压4h;保压结束后,得到地板半成品;s4、把地板半成品放入养生房中,养生房温度设置在25℃,放置2天,得到地板初成品;s5、在改性木皮上涂uv耐磨底漆,然后进行光固化处理;接着涂uv耐磨面漆,然后进行光固化处理。

40.本实施例中,预处理液包括如下质量份的组分:过氧化氢500g、硅酸钠150g、脂肪族聚氧乙烯醚10g、水10kg;预处理液浸渍时间为24h。

41.所述的硅酸钠溶液包括:硅酸钠1000g、水5000g;硅酸钠溶液浸渍时间为3h。

42.所述的氯化钙溶液包括:氯化钙5000g、水5000g;氯化钙溶液浸渍时间为1h。

43.对比例一一种木塑地板,包括木塑基材和贴合在所述木塑基材上的木皮。木皮采用黑胡桃原木刨切制取原木皮,用硅酸钠溶液浸渍,干燥平衡后即得。木皮厚度为1.2mm。基材与实施例一相同,厚度为5.8mm。

44.上述木塑地板的制备方法,包括以下步骤:

s1、用硅酸钠溶液浸渍木皮,干燥平衡后即得改性木皮;所述的干燥平衡为,先在干燥窑中进行干燥处理使木皮的含水率控制在6%

±

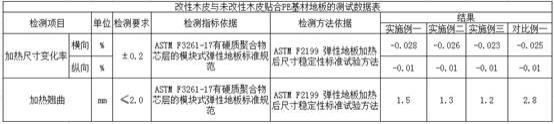

1%,然后把木皮转移到平衡房中,平衡处理3天;平衡房的温度为25℃,相对湿度为50%;s2、取一pe木塑基材,先对该基材进行打磨处理;然后配制聚氨酯胶,将ab两种组分搅拌均匀后倒入胶辊机中,通过调整胶辊和光面辊之间的间隙来调整涂胶量,本实施例中,木皮涂胶量控制在110~120g/

㎡

;s3、将涂好胶黏剂的改性木皮贴放在进行打磨处理过的基材上,形成一个板坯;20个板坯叠放形成一个板坯组,10个板坯组堆放在冷压机的承载板上,板坯组之间设置缓冲垫,冷压机压力设置在12mpa,保压4h;保压结束后,得到地板半成品;s4、把地板半成品放入养生房中,养生房温度设置在25℃,放置2天,得到地板初成品;s5、在改性木皮上涂uv耐磨底漆,然后进行光固化处理;接着涂uv耐磨面漆,然后进行光固化处理。

45.本对比例中,所述的硅酸钠溶液包括:硅酸钠1000g、水5000g;硅酸钠溶液浸渍时间为3h。

46.实施例四一种去平衡层的改性木皮贴合地板,包括spc石塑基材层、胶黏剂层和改性木皮层,改性木皮层通过所述的胶黏剂层贴合在所述的基材层上。改性木皮采用采购的黑胡桃木皮作为原木皮,先用硅酸钠溶液浸渍,干燥后再用氯化钙溶液浸渍,干燥平衡后即得改性木皮;氯化钙溶液浸渍过程中,木皮润湿后将氯化钙溶液的ph用氢氧化钠调节至10。木皮厚度为1.2mm。spc石塑基材厚度为5.8mm。

47.上述木塑地板的制备方法,包括以下步骤:s1、取一木皮,用硅酸钠溶液浸渍,干燥后再用氯化钙溶液浸渍,干燥平衡后即得改性木皮;氯化钙溶液浸渍过程中,木皮润湿后将氯化钙溶液的ph用氢氧化钠调节至10;所述的干燥平衡为,先在干燥窑中进行干燥处理使木皮的含水率控制在6%

±

1%,然后把木皮转移到平衡房中,平衡处理3天;平衡房的温度为25℃,相对湿度为50%;s2、取得一spc石塑基材,先对所述基材进行打磨处理;然后将聚氨酯胶黏剂的ab两个组分混合,搅拌均匀后倒入胶辊机中,通过调整胶辊和光面辊的间隙来调整施胶量,本实施例中木皮施胶量控制在110~120g/

㎡

;s3、将涂好胶黏剂的改性木皮贴放在进行打磨处理过的基材上,形成一个板坯;20个板坯叠放形成一个板坯组,10个板坯组堆放在冷压机的承载板上,板坯组之间设置缓冲垫,冷压机压力设置在12mpa,保压4h;保压结束后,得到地板半成品;s4、把地板半成品放入养生房中,养生房温度设置在25℃,放置2天,得到地板初成品;s5、在改性木皮上涂uv耐磨底漆,然后进行光固化处理;接着涂uv耐磨面漆,然后进行光固化处理。

48.本实施例中,所述的硅酸钠溶液包括:硅酸钠1000g、水5000g、纳米硅酸铝500g、钛白50g、氧化铁红60g、永固黄30g、颜料黑10g;硅酸钠溶液浸渍时间为3h;所述的氯化钙溶液包括:氯化钙5000g、水5000g;氯化钙溶液浸渍时间为1h。

49.实施例五一种去平衡层的改性木皮贴合地板,包括spc石塑基材层、胶黏剂层和改性木皮层,改性木皮层通过所述的胶黏剂层贴合在所述的基材层上。改性木皮采用采购的黑胡桃木皮作为原木皮,先用硅酸钠溶液浸渍,干燥后再用氯化钙溶液浸渍,干燥平衡后即得改性木皮;氯化钙溶液浸渍过程中,木皮润湿后将氯化钙溶液的ph用氢氧化钠调节至10。木皮厚度为1.2mm。spc石塑基材厚度为5.8mm。

50.本实施例中,木皮厚度为1.2mm。spc石塑基材与实施例一相同,厚度为5.8mm。

51.上述木塑地板的制备方法,包括以下步骤:s1、用预处理液处理木皮,干燥后用硅酸钠溶液浸渍木皮,干燥后再用氯化钙溶液浸渍,干燥平衡后即得改性木皮;氯化钙溶液浸渍过程中,木皮润湿后再将氯化钙溶液的ph用氢氧化钠调节至10;所述的干燥平衡为,先在干燥窑中进行干燥处理使木皮的含水率控制在6%

±

1%,然后把木皮转移到平衡房中,平衡处理3天;平衡房的温度为25℃,相对湿度为50%;s2、取一spc石塑基材,先对该基材进行打磨处理;然后配制聚氨酯胶,将ab两种组分搅拌均匀后倒入胶辊机中,通过调整胶辊和光面辊之间的间隙来调整涂胶量,本实施例中,木皮涂胶量控制在110~120g/

㎡

;s3、将涂好胶黏剂的改性木皮贴放在进行打磨处理过的基材上,形成一个板坯;20个板坯叠放形成一个板坯组,10个板坯组堆放在冷压机的承载板上,板坯组之间设置缓冲垫,冷压机压力设置在12mpa,保压4h;保压结束后,得到地板半成品;s4、把地板半成品放入养生房中,养生房温度设置在25℃,放置2天,得到地板初成品;s5、在改性木皮上涂uv耐磨底漆,然后进行光固化处理;接着涂uv耐磨面漆,然后进行光固化处理。

52.本实施例中,预处理液包括如下质量份的组分:过氧化氢500g、硅酸钠150g、脂肪族聚氧乙烯醚10g、水10kg;预处理液浸渍时间为24h。

53.所述的硅酸钠溶液包括:硅酸钠1000g、水5000g、纳米硅酸铝500g、钛白50g、氧化铁红60g、永固黄30g、颜料黑10g;硅酸钠溶液浸渍时间为3h。

54.所述的氯化钙溶液包括:氯化钙5000g、水5000g;氯化钙溶液浸渍时间为1h。

55.实施例六一种去平衡层的改性木皮贴合地板,包括spc石塑基材层、胶黏剂层和改性木皮层,改性木皮层通过所述的胶黏剂层贴合在所述的基材层上。改性木皮采用采购的黑胡桃木皮作为原木皮,先用硅酸钠溶液浸渍,干燥后再用氯化钙溶液浸渍,干燥平衡后即得改性木皮;氯化钙溶液浸渍过程中,木皮润湿后将氯化钙溶液的ph用氢氧化钠调节至10。木皮厚度为1.2mm。spc石塑基材厚度为5.8mm。

56.本实施例中,木皮厚度为1.2mm。spc石塑基材与实施例一相同,厚度为5.8mm。

57.上述木塑地板的制备方法,包括以下步骤:s1、用预处理液处理木皮,干燥后用硅酸钠溶液浸渍木皮,干燥后再用氯化钙溶液浸渍,干燥平衡后即得改性木皮;氯化钙溶液浸渍过程中,木皮润湿后再将氯化钙溶液的ph用氢氧化钠调节至10;所述的干燥平衡为,先在干燥窑中进行干燥处理使木皮的含水率控

制在6%

±

1%,然后把木皮转移到平衡房中,平衡处理3天;平衡房的温度为25℃,相对湿度为50%;s2、取一spc石塑基材,先对该基材进行打磨处理;然后对所述改性木皮的贴合基材的一面进行电晕处理,电晕时电流控制在4~6a,电晕1~2道次,以42#电晕笔划出的痕迹不出现凝聚现象,不出现不连续现象为准;然后配制聚氨酯胶,将ab两种组分搅拌均匀后倒入胶辊机中,通过调整胶辊和光面辊之间的间隙来调整涂胶量,本实施例中,改性木皮涂胶量控制在110~120g/

㎡

;s3、将涂好胶黏剂的改性木皮贴放在进行打磨处理过的基材上,形成一个板坯;20个板坯叠放形成一个板坯组,10个板坯组堆放在冷压机的承载板上,板坯组之间设置缓冲垫,冷压机压力设置在12mpa,保压4h;保压结束后,得到地板半成品;s4、把地板半成品放入养生房中,养生房温度设置在25℃,放置2天,得到地板初成品;s5、在改性木皮上涂uv耐磨底漆,然后进行光固化处理;接着涂uv耐磨面漆,然后进行光固化处理。

58.本实施例中,预处理液包括如下质量份的组分:过氧化氢500g、硅酸钠150g、脂肪族聚氧乙烯醚10g、水10kg;预处理液浸渍时间为24h。

59.所述的硅酸钠溶液包括:硅酸钠1000g、水5000g;硅酸钠溶液浸渍时间为3h。

60.所述的氯化钙溶液包括:氯化钙5000g、水5000g;氯化钙溶液浸渍时间为1h。

61.对比例二一种spc石塑地板,包括spc石塑基材和贴合在所述spc石塑基材上的木皮。木皮采用黑胡桃原木刨切制取原木皮,用硅酸钠溶液浸渍,干燥平衡后即得。木皮厚度为1.2mm。基材与对比例一相同,厚度为5.8mm。

62.上述木塑地板的制备方法,包括以下步骤:s1、用硅酸钠溶液浸渍木皮,干燥平衡后即得改性木皮;所述的干燥平衡为,先在干燥窑中进行干燥处理使木皮的含水率控制在6%

±

1%,然后把木皮转移到平衡房中,平衡处理3天;平衡房的温度为25℃,相对湿度为50%;s2、取一spc石塑基材,先对该基材进行打磨处理;然后配制聚氨酯胶,将ab两种组分搅拌均匀后倒入胶辊机中,通过调整胶辊和光面辊之间的间隙来调整涂胶量,本实施例中,木皮涂胶量控制在110~120g/

㎡

;s3、将涂好胶黏剂的改性木皮贴放在进行打磨处理过的基材上,形成一个板坯;20个板坯叠放形成一个板坯组,10个板坯组堆放在冷压机的承载板上,板坯组之间设置缓冲垫,冷压机压力设置在12mpa,保压4h;保压结束后,得到地板半成品;s4、把地板半成品放入养生房中,养生房温度设置在25℃,放置2天,得到地板初成品;s5、在改性木皮上涂uv耐磨底漆,然后进行光固化处理;接着涂uv耐磨面漆,然后进行光固化处理。

63.本对比例中,所述的硅酸钠溶液包括:硅酸钠1000g、水5000g;硅酸钠溶液浸渍时间为3h对实施例一~三和对比例一的pe木塑地板,进行以下项的测试,测试结果如下表。

64.对实施例四~六和对比例二的spc石塑地板,进行以下项的测试,测试结果如下表。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1