一种高效排屑的打孔钻的制作方法

1.本实用新型属于打孔钻技术领域,具体地说,涉及一种高效排屑的打孔钻。

背景技术:

2.现有市场的打孔钻,应用范围非常广泛,包括基建领域、装饰工程、产品加工等,尤其包括木板打开,玻璃打孔、陶瓷打孔、硬质材料打孔等,而传统的打孔钻由于其磨头壁较厚,在进行打孔操作时,速度较慢,不仅工作效率低,还浪费了能源,与高速发展的社会生产力不相适应,而具体存在的缺点或者不足也不仅仅局限于其磨头的壁厚,还包括如下的原因:即现有打孔钻的磨头在具体使用的过程中,磨削时不能及时排出屑末,在所打的孔中反复研磨,不仅导致堵塞、吃紧,严重时还会造成卡死的现象,因而降低了打孔的效率,更重要的是浪费了电能及使用寿命短。因此,随着科技的不断进步和产品的不断更新换代,现有打孔钻的结构还需要进一步改进与革新,尤其需要一种能够自动提高排屑能力的筒体结构。

技术实现要素:

3.有鉴于此,本实用新型所要解决的技术问题是提供了一种高效排屑的打孔钻,用于避免以往打孔钻容易堵塞,排屑性能较差的麻烦。

4.为了解决上述技术问题,本实用新型公开了一种高效排屑的打孔钻,其包括钻筒本体,钻筒本体一端具有安装端部;

5.环设焊接于钻筒本体另一端的金刚石刀头部;

6.焊接于安装端部中央的钻杆部,且安装端部具有位于钻杆部四周的安装通孔;

7.穿设于安装通孔的调节栓;

8.固定于调节栓且位于钻筒本体内的联接板,联接板与调节栓之间套设弹簧;

9.通过螺纹杆螺纹固定于联接板的下凹弧板,下凹弧板下表面设置有多个凸起。

10.根据本实用新型一实施方式,其中上述钻筒本体侧面具有倾斜设置的条形排屑孔。

11.根据本实用新型一实施方式,其中上述调节栓与钻筒本体之间设置轴承。

12.根据本实用新型一实施方式,其中上述下凹护板的直径至少为钻筒本体的直径的2/3。

13.根据本实用新型一实施方式,其中上述弹簧两端套设垫片。

14.与现有技术相比,本实用新型可以获得包括以下技术效果:

15.通过在钻筒本体内安装调节栓,并弹簧连接下凹弧板,在打孔过程中,受到排屑挤压后可以自动复位,实现残屑的排除,提高排屑效率。

16.当然,实施本实用新型的任一产品必不一定需要同时达到以上所述的所有技术效果。

附图说明

17.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

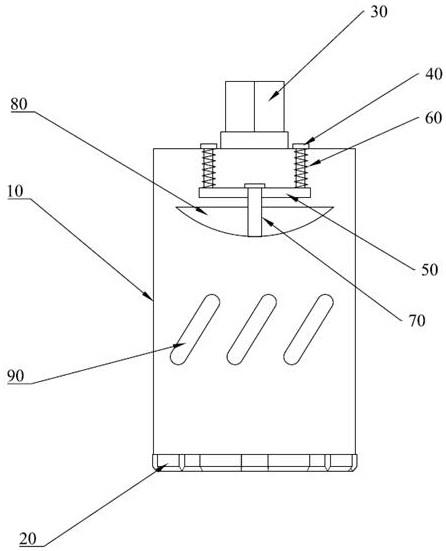

18.图1是本实用新型实施例的高效排屑的打孔钻示意图。

19.附图标记

20.钻筒本体10,金刚石刀头部20,钻杆部30,调节栓40,联接板50,弹簧60,螺纹杆70,下凹弧板80,条形排屑孔90。

具体实施方式

21.以下将配合附图及实施例来详细说明本实用新型的实施方式,借此对本实用新型如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

22.请参考图1,图1是本实用新型实施例的高效排屑的打孔钻示意图。如图所示,一种高效排屑的打孔钻,其包括钻筒本体10,钻筒本体10一端具有安装端部;环设焊接于钻筒本体10另一端的金刚石刀头部20;焊接于安装端部中央的钻杆部30,且安装端部具有位于钻杆部30四周的安装通孔;穿设于安装通孔的调节栓40;固定于调节栓40且位于钻筒本体10内的联接板50,联接板50与调节栓40之间套设弹簧60;通过螺纹杆70螺纹固定于联接板50的下凹弧板80,下凹弧板80下表面设置有多个凸起。

23.在本实用新型一实施方式中,钻筒本体10下端焊接金刚石刀头部20,完成工件的钻进,上端由安装端部焊接六边形的钻杆部30,以便电动工具的对接。在安装端部上还设有四个安装通孔,用于穿设调节栓40,调节栓40的上端由螺帽限位,下端则套设弹簧60,并里连接固定联接板50,在其中央通过螺纹杆70螺纹固定下凹弧板80,可以根据需要调节下凹弧板80的上下高度。在钻筒本体10内部堵塞的时候,可以利用弹簧60的复位,使得下凹弧板80下降,推出工件残屑,使用方便,而且下凹弧板80表面设有凸起,避免光滑壁面粘附残屑,有效剥离,排屑更为方便。

24.值得一提的是,本实用新型的钻筒本体10侧面具有倾斜设置的条形排屑孔90,实现钻筒本体10侧壁的排屑。

25.另外,调节栓40与钻筒本体10之间设置轴承,提高安装的稳定性。

26.下凹护板80的直径至少为钻筒本体10的直径的2/3,预留空隙,方便下推排屑。

27.本实用新型的弹簧60两端套设垫片,起到保证安装平面度的效果。

28.综上所述,本实用新型通过在钻筒本体内安装调节栓,并弹簧连接下凹弧板,在打孔过程中,受到排屑挤压后可以自动复位,实现残屑的排除,提高排屑效率。

29.上述说明示出并描述了本实用新型的若干优选实施例,但如前所述,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述实用新型构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

技术特征:

1.一种高效排屑的打孔钻,其特征在于,包括:钻筒本体,所述钻筒本体一端具有安装端部;环设焊接于所述钻筒本体另一端的金刚石刀头部;焊接于所述安装端部中央的钻杆部,且所述安装端部具有位于所述钻杆部四周的安装通孔;穿设于所述安装通孔的调节栓;固定于所述调节栓且位于所述钻筒本体内的联接板,所述联接板与所述调节栓之间套设弹簧;通过螺纹杆螺纹固定于所述联接板的下凹弧板,所述下凹弧板下表面设置有多个凸起。2.根据权利要求1所述的高效排屑的打孔钻,其特征在于,其中所述钻筒本体侧面具有倾斜设置的条形排屑孔。3.根据权利要求1所述的高效排屑的打孔钻,其特征在于,其中所述调节栓与所述钻筒本体之间设置轴承。4.根据权利要求1所述的高效排屑的打孔钻,其特征在于,其中所述下凹弧板的直径至少为所述钻筒本体的直径的2/3。5.根据权利要求1所述的高效排屑的打孔钻,其特征在于,其中所述弹簧两端套设垫片。

技术总结

本实用新型公开了一种高效排屑的打孔钻,其包括钻筒本体,钻筒本体一端具有安装端部;环设焊接于钻筒本体另一端的金刚石刀头部;焊接于安装端部中央的钻杆部,且安装端部具有位于钻杆部四周的安装通孔;穿设于安装通孔的调节栓;固定于调节栓且位于钻筒本体内的联接板,联接板与调节栓之间套设弹簧;通过螺纹杆螺纹固定于联接板的下凹弧板,下凹弧板下表面设置有多个凸起。本实用新型通过在钻筒本体内安装调节栓,并弹簧连接下凹弧板,在打孔过程中,受到排屑挤压后可以自动复位,实现残屑的排除,提高排屑效率。提高排屑效率。提高排屑效率。

技术研发人员:束俊杰

受保护的技术使用者:江苏亚达工具有限公司

技术研发日:2021.06.08

技术公布日:2022/3/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1