一种人造板覆膜用自动贴面热压机及其使用方法与流程

1.本发明涉及热压机技术领域,具体为一种人造板覆膜用自动贴面热压机及其使用方法。

背景技术:

2.热压机是一种将两个预先上好助焊剂镀锡的零件加热到足以使焊锡熔化、流动的温度,固化后,在零件与焊锡之间形成一个永久的电气机械连接设备。应不同产品,升温速度可供挑选,钛合金压头确保温度平均,升温快速及使用寿命特长,压头特别采用水平可调设计,以确保组件受压平均,温度数控化,清楚精密,备有数字式压力计,可预设压力范围,而目前市场上的热压机,工作时大都需要将待热压的工件固定在热压机工件平台上,下顶汽缸带动热压头固定板及热压头在热压导杆的控制下一起向下运动,将产品热压成型。

3.传统的自动贴面热压机,在对人造板加工时,下压过程中产生的冲击力会对人造板造成冲击,使得在贴面时人造板会遭受到断裂,导致人造板在加工过程中出现损坏,进而会降低人造板覆膜的效率,其次,在夹持过程中,由于在对人造板进行加工时,会产生压力,进而使得人造板会从夹持中脱落下来,导致覆膜后的人造板会出现皱褶情况发生。

4.所以我们提出了一种人造板覆膜用自动贴面热压机及其使用方法,以便于解决上述中提出的问题。

技术实现要素:

5.本发明的目的在于提供一种人造板覆膜用自动贴面热压机及其使用方法,以解决上述背景技术提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种人造板覆膜用自动贴面热压机,包括热熔机台,所述热熔机台的上方设置有下压结构,所述下压结构包括固定座和液压缸,所述固定座的下端设置有预压模,所述预压模的上端设置有安装板,两组所述液压缸的一端贯穿固定座的一端与安装板的一端相固定,两组所述液压杆对称设置在固定座的上端;所述预压模的下端设置有预压板,所述预压模的内部设置有靠近左右侧壁处设置有缓冲气囊,所述预压模的内部底端设置有限位底座,所述预压板的上端设置有连接板,所述连接板的一端贯穿预压模的下端与限位底座的下端相固定,两组所述缓冲气囊的上端固定安装在预压模的内部顶端,两组所述缓冲气囊的下端设置在限位底座的上端;所述热熔机台的前端设置有夹持结构,所述夹持结构包括双向伸缩杆和夹持板,所述夹持板的一端设置有防护板,所述防护板的一端设置有阻挡板,所述防护板的内部右侧壁设置有两头气囊,所述夹持板的内部设置有固定框,所述固定框架的内部活动安装有异形架,所述阻挡板的一端靠近上下边缘位置处设置有凸板,所述异形架的上下端分别与两组两头气囊的一端相连接,所述异形架的左侧与阻挡板的右侧相接触,两组所述凸板的一端分别与两组两头气囊的左侧相连接。

7.优选的,所述双向伸缩杆的左右两端均设置有连接杆,所述连接杆的一端设置有

连接件,所述夹持板的一端与连接件的一端相固定。

8.优选的,所述固定座的上端贯穿安装有固定圆筒,所述固定圆筒的内部设置有缓冲杆,所述固定圆筒的下端设置有缓冲弹簧。

9.优选的,所述热熔机台的上端设置有热压机构,所述双向伸缩杆的一端固定安装在热熔机台前端,两组所述夹持板设置在热压机构的左右侧方。

10.优选的,四组所述缓冲杆的一端分别贯穿四组缓冲弹簧与安装板的上端相固定,四组所述缓冲弹簧的下端与安装板的上端相接触。

11.优选的,所述热熔机台的上端靠近左侧边缘位置处设置有支撑架板,所述热熔机台的右侧设置有控制面板。

12.优选的,所述缓冲气囊的前端安装有密封管,所述预压模的内部中间位置处设置有固定架,两组所述缓冲气囊的一端分别与固定架的左右两侧相连接。

13.优选的,所述控制面板与双向伸缩杆、两组液压缸和热压机构电性连接,所述固定座的左侧与支撑架板的右侧端相固定。

14.一种人造板覆膜用自动贴面热压机的使用方法,包括以下步骤:

15.s1、首先,通过把待加工的人造板放入到热压机构的上端,再通过控制面板启动两组液压缸和双向伸缩杆运行,而双向伸缩杆会带动两组连接板进行移动,而连接板通过连接件带动夹持板在热压机构的上方移动,可以对待加工的人造板进行固定;

16.s2、其中,在两组夹持板对人造板进行夹持时,其人造板会推动防护板进行移动,而防护板会带动两组凸板在夹持板的内部移动,而两组凸板会分别对两头气囊进行挤压,而两组两头气囊在遭受到挤压时,其两头气囊的一端会凸起,而凸起处会推动异形架在固定框的内部移动,而异形架会的一端会推动阻挡板进行移动,进而使其阻挡板带动防护板对人造板进行夹持,提高了对人造板的夹持;

17.s3、然后,通过启动液压缸,使其通过安装板带动预压模进行移动,并带动其预压模从固定座的内部移出,进而带动预压模向下移动,能够对人造板进行挤压;

18.s4、其次,在预压板向下移动,并对人造板进行挤压时,其预压板会通过安装板带动限位底座向上移动,而限位底座会对两组缓冲气囊进行挤压,使其缓冲气囊在预压模的内部收缩,能够对人造板进行保护,防止在下压过程中产生的冲击力对人造板造成损坏,使其贴面人造板不易断裂损坏,提高了该装置的安全性,增加对人造板覆膜效率;

19.s5、最后,再通过控制面板控制热压机构运行,可以对待加工的人造板进行覆膜。

20.与现有技术相比,本发明的有益效果是:

21.1、通过设置下压结构,通过启动液压缸,使其通过安装板带动预压模进行移动,并带动其预压模从固定座的内部移出,进而带动预压模向下移动,从而能够对人造板进行挤压,可以把膜固定在人造板的一端,同时,通过缓冲杆、固定圆筒和缓冲弹簧的配合,在四组缓冲弹簧的作用下,能够对安装板进行缓冲,从而防止安装板对液压缸造成损坏,而且该装置效率高、实用性强;

22.2、通过设置预压板、缓冲气囊、限位底座和连接板,在预压板向下移动,并对人造板进行挤压时,其预压板会通过安装板带动限位底座向上移动,而限位底座会对两组缓冲气囊进行挤压,使其缓冲气囊在预压模的内部收缩,能够对人造板进行保护,防止在下压过程中产生的冲击力对人造板造成损坏,使其贴面人造板不易断裂损坏,提高了该装置的安

全性,增加对人造板覆膜效率;

23.3、通过设置夹持结构,通过启动双向伸缩杆,使其带动两组连接板进行移动,而连接板通过连接件带动夹持板在热压机构的上方移动,从而能够对人造板进行固定,增加了人造板覆膜成型的效果;

24.4、通过设置防护板、阻挡板、两头气囊和异形架,在两组夹持板对人造板进行夹持时,其人造板会推动防护板进行移动,而防护板会带动两组凸板在夹持板的内部移动,而两组凸板会分别对两头气囊进行挤压,而两组两头气囊在遭受到挤压时,其两头气囊的一端会凸起,而凸起处会推动异形架在固定框的内部移动,而异形架会的一端会推动阻挡板进行移动,进而使其阻挡板带动防护板对人造板进行夹持,从而提高了对人造板的夹持,防止出现人造板脱离的现象,保障了对人造板覆膜的完好性,防止人造板覆膜后出现皱褶。

附图说明

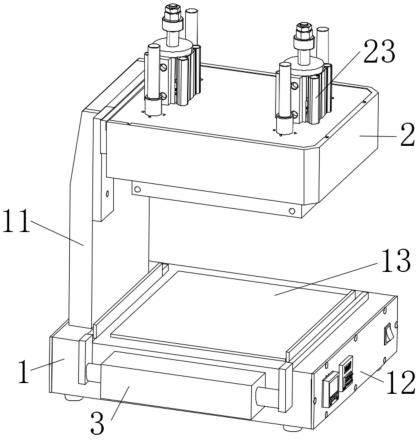

25.图1为本发明一种人造板覆膜用自动贴面热压机的立体图;

26.图2为本发明一种人造板覆膜用自动贴面热压机的左侧结构示意图;

27.图3为本发明一种人造板覆膜用自动贴面热压机的固定座和预压模结构示意图;

28.图4为本发明一种人造板覆膜用自动贴面热压机的固定座内部的结构示意图;

29.图5为本发明一种人造板覆膜用自动贴面热压机的预压模内部的结构示意图;

30.图6为本发明一种人造板覆膜用自动贴面热压机的夹持结构的结构示意图;

31.图7为本发明一种人造板覆膜用自动贴面热压机的夹持板的左侧结构示意图。

32.图中:

33.1、热熔机台;2、下压结构;3、夹持结构;11、支撑架板;12、控制面板;13、热压机构;21、固定座;22、预压模;23、液压缸;24、固定圆筒;25、安装板;26、缓冲杆;27、缓冲弹簧;221、预压板;222、缓冲气囊;223、限位底座;224、密封管;225、连接板;226、固定架;31、双向伸缩杆;32、连接杆;33、连接件;34、夹持板;341、防护板;342、阻挡板;343、两头气囊;344、固定框;345、异形架;346、凸板。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施条例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.参照图1-7所示:一种人造板覆膜用自动贴面热压机,包括热熔机台1,热熔机台1的上方设置有下压结构2,下压结构2包括固定座21和液压缸23,固定座21的下端设置有预压模22,预压模22的上端设置有安装板25,两组液压缸23的一端贯穿固定座21的一端与安装板25的一端相固定,两组液压杆23对称设置在固定座21的上端;预压模22的下端设置有预压板221,预压模22的内部设置有靠近左右侧壁处设置有缓冲气囊222,预压模22的内部底端设置有限位底座223,预压板221的上端设置有连接板225,连接板225的一端贯穿预压模22的下端与限位底座223的下端相固定,两组缓冲气囊222的上端固定安装在预压模22的内部顶端,两组缓缓冲气囊222的下端设置在限位底座223的上端;热熔机台1的前端设置有

夹持结构3,夹持结构3包括双向伸缩杆31和夹持板34,夹持板34的一端设置有防护板341,防护板341的一端设置有阻挡板342,防护板341的内部右侧壁设置有两头气囊343,夹持板34的内部设置有固定框344,固定框架344的内部活动安装有异形架345,阻挡板342的一端靠近上下边缘位置处设置有凸板346,异形架345的上下端分别与两组两头气囊343的一端相连接,异形架345的左侧与阻挡板342的右侧相接触,两组凸板346的一端分别与两组两头气囊343的左侧相连接,通过启动液压缸23,使其通过安装板25带动预压模22进行移动,并带动其预压模22从固定座21的内部移出,进而带动预压模22向下移动,能够对人造板进行挤压,从而能够对人造板进行挤压,可以把膜固定在人造板的一端,同时,通过缓冲杆26、固定圆筒24和缓冲弹簧27的配合,在四组缓冲弹簧27的作用下,能够对安装板25进行缓冲,从而防止安装板25对液压缸23造成损坏,而且该装置效率高、实用性强,其中,在预压板221向下移动,并对人造板进行挤压时,其预压板221会通过安装板25带动限位底座223向上移动,而限位底座223会对两组缓冲气囊222进行挤压,使其缓冲气囊222在预压模22的内部收缩,能够对人造板进行保护,防止在下压过程中产生的冲击力对人造板造成损坏,使其贴面人造板不易断裂损坏,提高了该装置的安全性,增加对人造板覆膜效率,进而使其阻挡板342带动防护板341对人造板进行夹持,从而提高了对人造板的夹持,防止出现人造板脱离的现象,保障了对人造板覆膜的完好性,防止人造板覆膜后出现皱褶,其次,在两组夹持板34对人造板进行夹持时,其人造板会推动防护板341进行移动,而防护板341会带动两组凸板346在夹持板34的内部移动,而两组凸板346会分别对两头气囊343进行挤压,而两组两头气囊343在遭受到挤压时,其两头气囊343的一端会凸起,而凸起处会推动异形架345在固定框344的内部移动,而异形架345会的一端会推动阻挡板342进行移动,进而使其阻挡板342带动防护板341对人造板进行夹持,提高了对人造板的夹持,防止在下压过程中产生的冲击力对人造板造成损坏,使其贴面人造板不易断裂损坏,提高了该装置的安全性,增加对人造板覆膜效率。

36.根据图6所示,双向伸缩杆31的左右两端均设置有连接杆32,连接杆32的一端设置有连接件33,夹持板34的一端与连接件33的一端相固定,通过启动双向伸缩杆31,使其带动两组连接板225进行移动,而连接板225通过连接件33带动夹持板34在热压机构13的上方移动,从而能够对人造板进行固定,增加了人造板覆膜成型的效果。

37.根据图4所示,固定座21的上端贯穿安装有固定圆筒24,固定圆筒24的内部设置有缓冲杆26,固定圆筒24的下端设置有缓冲弹簧27,通过缓冲杆26和固定圆筒24的配合,其缓冲杆26在移动时,能够在固定圆筒24和缓冲弹簧27的内部上下移动。

38.根据图1所示,热熔机台1的上端设置有热压机构13,双向伸缩杆31的一端固定安装在热熔机台1前端,两组夹持板34设置在热压机构13的左右侧方,通过设置有热压机构13,能够对待加工的人造板覆膜。

39.根据图4所示,四组缓冲杆26的一端分别贯穿四组缓冲弹簧27与安装板25的上端相固定,四组缓冲弹簧27的下端与安装板25的上端相接触,通过四组缓冲弹簧27和安装板25的配合,其安装板25所遭受的冲击能够通过四组缓冲弹簧27得到消减。

40.根据图1所示,热熔机台1的上端靠近左侧边缘位置处设置有支撑架板11,热熔机台1的右侧设置有控制面板12,通过热熔机台1和支撑架板11的设置,其热熔机台1能够对支撑架板11固定。

41.根据图5所示,缓冲气囊222的前端安装有密封管224,预压模22的内部中间位置处设置有固定架226,两组缓冲气囊222的一端分别与固定架226的左右两侧相连接,通过密封管224,能够对缓冲气囊222内部的气体进行放出,而固定架226的设置,能够对缓冲气囊222的一端相固定,可以增加该缓冲气囊222的稳定性。

42.根据图1所示,控制面板12与双向伸缩杆31、两组液压缸23和热压机构13电性连接,固定座21的左侧与支撑架板11的右侧端相固定,通过设置有支撑架板11,能够固定座21进行支撑,增加了固定座21的稳定性,通过设置有控制面板12,能够对双向伸缩杆31、两组液压缸23和热压机构13进行控制,增加该装置的全自动性。

43.一种人造板覆膜用自动贴面热压机的使用方法,包括以下步骤:

44.步骤一、首先,通过把待加工的人造板放入到热压机构13的上端,再通过控制面板12启动两组液压缸23和双向伸缩杆31运行,而双向伸缩杆31会带动两组连接板225进行移动,而连接板225通过连接件33带动夹持板34在热压机构13的上方移动,可以对待加工的人造板进行固定;

45.步骤二、其中,在两组夹持板34对人造板进行夹持时,其人造板会推动防护板341进行移动,而防护板341会带动两组凸板346在夹持板34的内部移动,而两组凸板346会分别对两头气囊343进行挤压,而两组两头气囊343在遭受到挤压时,其两头气囊343的一端会凸起,而凸起处会推动异形架345在固定框344的内部移动,而异形架345会的一端会推动阻挡板342进行移动,进而使其阻挡板342带动防护板341对人造板进行夹持,提高了对人造板的夹持;

46.步骤三、然后,通过启动液压缸23,使其通过安装板25带动预压模22进行移动,并带动其预压模22从固定座21的内部移出,进而带动预压模22向下移动,能够对人造板进行挤压;

47.步骤四、其次,在预压板221向下移动,并对人造板进行挤压时,其预压板221会通过安装板25带动限位底座223向上移动,而限位底座223会对两组缓冲气囊222进行挤压,使其缓冲气囊222在预压模22的内部收缩,能够对人造板进行保护,防止在下压过程中产生的冲击力对人造板造成损坏,使其贴面人造板不易断裂损坏,提高了该装置的安全性,增加对人造板覆膜效率;

48.步骤五、最后,再通过控制面板12控制热压机构13运行,可以对待加工的人造板进行覆膜。

49.本发明的工作原理:在使用时,首先,通过把待加工的人造板放入到热压机构13的上端,再通过控制面板12启动两组液压缸23和双向伸缩杆31运行,而双向伸缩杆31会带动两组连接板225进行移动,而连接板225通过连接件33带动夹持板34在热压机构13的上方移动,可以对待加工的人造板进行固定,其次,在预压板221向下移动,并对人造板进行挤压时,其预压板221会通过安装板25带动限位底座223向上移动,而限位底座223会对两组缓冲气囊222进行挤压,使其缓冲气囊222在预压模22的内部收缩,能够对人造板进行保护,防止在下压过程中产生的冲击力对人造板造成损坏,使其贴面人造板不易断裂损坏,提高了该装置的安全性,增加对人造板覆膜效率,进而使其阻挡板342带动防护板341对人造板进行夹持,从而提高了对人造板的夹持,防止出现人造板脱离的现象,保障了对人造板覆膜的完好性,防止人造板覆膜后出现皱褶,然后,再启动液压缸23,使其通过安装板25带动预压模

22进行移动,并带动其预压模22从固定座21的内部移出,进而带动预压模22向下移动,能够对人造板进行挤压,从而能够对人造板进行挤压,可以把膜固定在人造板的一端,同时,通过缓冲杆26、固定圆筒24和缓冲弹簧27的配合,在四组缓冲弹簧27的作用下,能够对安装板25进行缓冲,从而防止安装板25对液压缸造成损坏,而且该装置效率高、实用性强,最后,在两组夹持板34对人造板进行夹持时,其人造板会推动防护板341进行移动,而防护板341会带动两组凸板346在夹持板34的内部移动,而两组凸板346会分别对两头气囊343进行挤压,而两组两头气囊343在遭受到挤压时,其两头气囊343的一端会凸起,而凸起处会推动异形架345在固定框344的内部移动,而异形架345会的一端会推动阻挡板342进行移动,进而使其阻挡板342带动防护板341对人造板进行夹持,提高了对人造板的夹持,防止在下压过程中产生的冲击力对人造板造成损坏,使其贴面人造板不易断裂损坏,提高了该装置的安全性,增加对人造板覆膜效率。

50.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1