锤丝机的制作方法

本发明涉及生产设备,特别涉及一种锤丝机。

背景技术:

1、在木材、竹材等作为原材料生产相关产品时,一般需要锤打木材、竹材等物料。在锤打过程中,使得大块的物料锤打成细小的物料,以便于相关产品的后续生产工艺进行。

2、相关技术中,锤丝机包括工作腔、转轴以及锤打件,工作腔用于容置物料。转轴设置于工作腔内,锤打件设置于转轴上,且锤打件能够绕转轴的轴线转动。锤打件在转动过程中锤打物料。工作腔下端开设开口,当物料于工作腔内锤打完成后,停止锤打件的转动,并打开开口,以使工作腔内的物料通过开口卸出。但相关技术中的锤丝机,其不能持续工作,每处理一批物料需要停止运行并输出物料,使得锤丝机的工作效率较低。

技术实现思路

1、本申请的目的在于提供一种能够持续运转、工作效率高的锤丝机。

2、为解决上述技术问题,本申请采用如下技术方案:

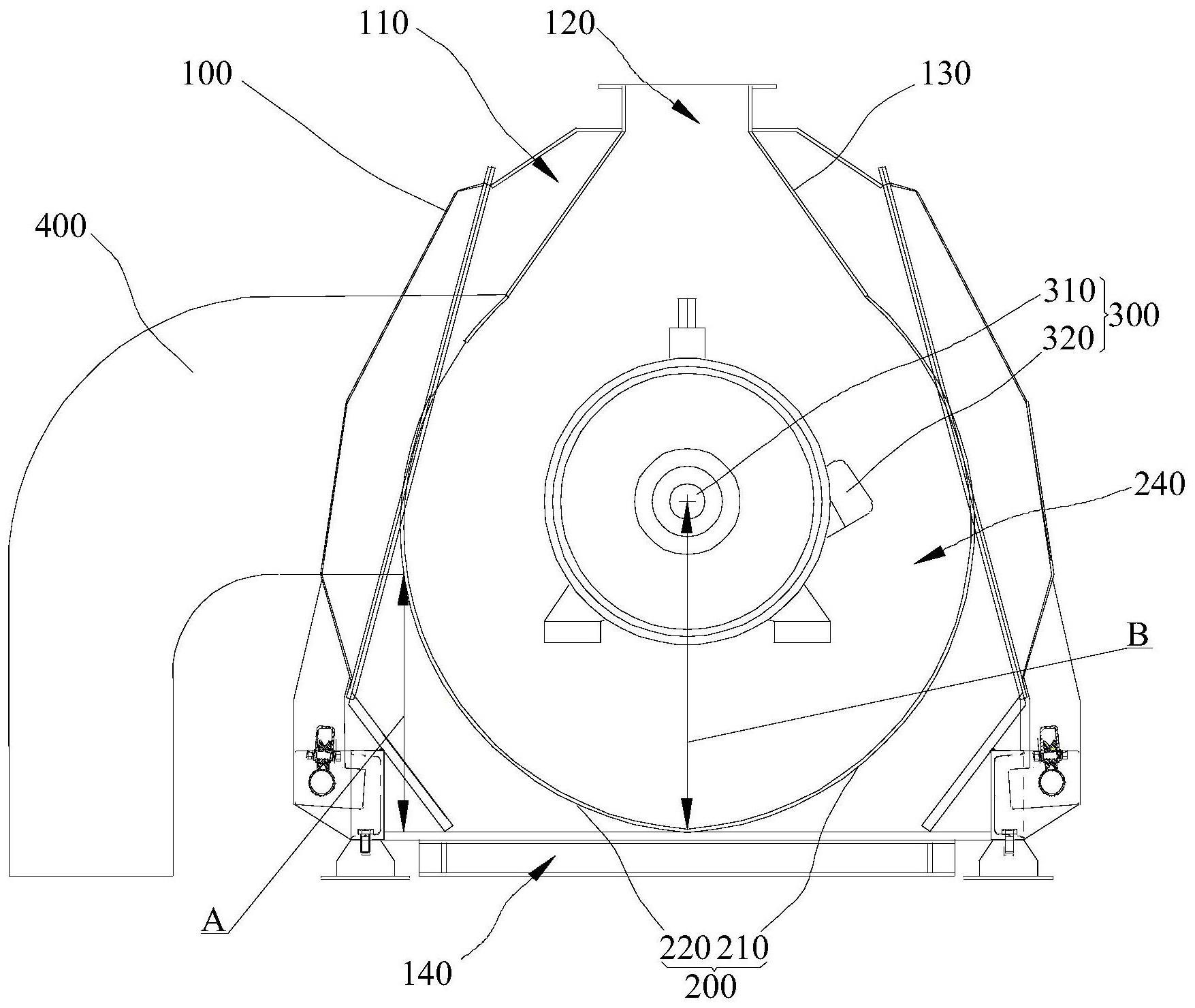

3、根据本申请的一个方面,本申请提供一种锤丝机,包括壳体、捶打机构及筛板;壳体内中空以形成容纳腔,所述壳体的上端开设有入料口;所述壳体的一侧开设有出料口;捶打机构容置于所述容纳腔内,所述捶打机构包括转轴及锤打件,所述锤打件能够绕所述转轴的转动轴线转动,以锤打所述容纳腔内的物料;所述转轴在所述容纳腔的高度接近于所述出料口的高度;筛板安装于所述容纳腔的内面,所述筛板上设置有间隔分布的多个筛孔,所述筛板上开设有开口,所述开口与所述出料口相对齐,以暴露所述出料口,使所述出料口与所述容纳腔相连通。

4、在一些实施例中,所述筛板从所述捶打机构的下方区域包围或半包围所述捶打机构,使得捶打后的物料落在所述筛板上,并且落在所述筛板上的粉末通过所述筛孔向所述壳体的底表面下落。

5、在一些实施例中,所述壳体的下端开设有粉末出口,所述粉末出口位于所述筛板的下方,通过所述筛孔的粉末从所述粉末出口排出。

6、在一些实施例中,所述筛板呈弧形设置,所述筛板沿垂直于所述筛板延伸方向的两侧面分别抵接于所述壳体的内周壁,所述筛板及所述壳体围合形成工作腔,所述捶打机构位于所述工作腔内;所述物料通过所述入料口进入所述工作腔内,并在所述锤打件下锤打后在惯性作用下飞向所述出料口,并通过所述出料口向外输送。

7、在一些实施例中,所述开口相对于所述壳体底面的高度高于或等于所述转轴中心相对于所述壳体底面的高度。

8、在一些实施例中,所述转轴朝向所述出料口转动;在所述锤打件的转动方向上,所述入料口的中心线至所述开口的夹角为310°~340°。

9、在一些实施例中,所述壳体上还设置有入料管,所述入料管沿上下方向延伸,所述入料管的上端抵接并穿过所述入料口,所述入料管的下端抵接所述筛板,并连通所述工作腔。

10、在一些实施例中,所述筛孔的直径为15mm~30mm,部分物料通过多个所述筛孔进入所述容纳腔内周壁至所述筛板之间的间隙,并通过所述粉末出口至外界。

11、在一些实施例中,在朝向所述粉末出口的方向上,所述容纳腔下部的内周壁之间的间距逐渐减小。

12、在一些实施例中,所述开口为矩形,所述开口沿所述筛板延伸方向的长度占所述筛板长度的7.5%~17.5%;所述开口的宽度占所述筛板宽度的80%~95%。

13、在一些实施例中,所述捶打机构包括多组所述锤打件,多组所述锤打件沿所述转轴的周向间隔分布,每组所述锤打件中的所述锤打件沿前后方向间隔设置。

14、由上述技术方案可知,本申请至少具有如下优点和积极效果:

15、本申请中,物料通过入料口进入锤丝机的筛板内,锤打件绕转轴转动以锤打物料,使得物料在锤打过程中受力,以发生撞击和摩擦,从而使得物料锤散,以形成合格的物料。物料中的粉末能够通过筛孔落在壳体的内底面或内侧面上,并最终通过粉末出口输出至外界。合格的物料在筛板上沿锤打件的转动方向抛出至筛板的开口,并最终输出至出料口。而不合格的物料则落回筛板上继续被锤打,直至合格。本申请的锤丝机能够持续运转,在添加物料及出料时无需停止运行,且其能够在锤打过程中筛分粉末物料,实现了物料的分级处理,提高了锤丝机的物料处理效率,降低了物料的生产成本。

技术特征:

1.一种锤丝机,其特征在于,包括:

2.根据权利要求1所述的锤丝机,其特征在于,所述筛板从所述捶打机构的下方区域包围或半包围所述捶打机构,使得捶打后的物料落在所述筛板上,并且落在所述筛板上的粉末通过所述筛孔向所述壳体的底表面下落。

3.根据权利要求2所述的锤丝机,其特征在于,所述壳体的下端开设有粉末出口,所述粉末出口位于所述筛板的下方,通过所述筛孔的粉末从所述粉末出口排出。

4.根据权利要求2所述的锤丝机,其特征在于,所述筛板呈弧形设置,所述筛板沿垂直于所述筛板延伸方向的两侧面分别抵接于所述壳体的内周壁,所述筛板及所述壳体围合形成工作腔,所述捶打机构位于所述工作腔内;所述物料通过所述入料口进入所述工作腔内,并在所述锤打件下锤打后在惯性作用下飞向所述出料口,并通过所述出料口向外输送。

5.根据权利要求2所述的锤丝机,其特征在于,所述开口相对于所述壳体底面的高度高于或等于所述转轴中心相对于所述壳体底面的高度。

6.根据权利要求2所述的锤丝机,其特征在于,所述转轴朝向所述出料口转动;在所述锤打件的转动方向上,所述入料口的中心线至所述开口的夹角为310°~340°。

7.根据权利要求2所述的锤丝机,其特征在于,所述壳体上还设置有入料管,所述入料管沿上下方向延伸,所述入料管的上端抵接并穿过所述入料口,所述入料管的下端抵接所述筛板,并连通所述工作腔。

8.根据权利要求3所述的锤丝机,其特征在于,所述筛孔的直径为15mm~30mm,部分物料通过多个所述筛孔进入所述容纳腔内周壁至所述筛板之间的间隙,并通过所述粉末出口至外界。

9.根据权利要求3所述的锤丝机,其特征在于,在朝向所述粉末出口的方向上,所述容纳腔下部的内周壁之间的间距逐渐减小。

10.根据权利要求1所述的锤丝机,其特征在于,所述开口为矩形,所述开口沿所述筛板延伸方向的长度占所述筛板长度的7.5%~17.5%;所述开口的宽度占所述筛板宽度的80%~95%。

11.根据权利要求1所述的锤丝机,其特征在于,所述捶打机构包括多组所述锤打件,多组所述锤打件沿所述转轴的周向间隔分布,每组所述锤打件中的所述锤打件沿前后方向间隔设置。

技术总结

本发明提供了一种锤丝机,包括壳体、捶打机构及筛板;壳体内中空以形成容纳腔,壳体的上端开设有入料口;壳体的一侧开设有出料口;捶打机构容置于容纳腔内,捶打机构包括转轴及锤打件,锤打件能够绕转轴的转动轴线转动以锤打物料;转轴在容纳腔的高度接近于出料口的高度;筛板安装于容纳腔内面,筛板上设有间隔分布的多个筛孔及开口,开口与出料口相对齐,使出料口通过开口与容纳腔相连通。物料中的粉末能够通过筛孔输出至外界。合格的物料能够沿锤打件的转动方向抛出至出料口。不合格的物料落回筛板继续锤打。本申请的锤丝机在锤打过程中分离合格物料及粉末,实现了物料的分级处理,提高了锤丝机的物料处理效率,降低了物料的生产成本。

技术研发人员:杨青海,陈祥社,尹德芳,刘锐楷,于政道

受保护的技术使用者:中集竹链科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!