一种竹质吸管的制作方法

本发明涉及竹制品加工,更具体地,涉及一种竹质吸管的制作方法。

背景技术:

1、市面上的吸管产品包括纸吸管、塑料吸管和竹制吸管等。纸吸管存在耐用性差的问题,长时间处在湿热环境中容易发生软化变形,从而失去使用功能。塑料吸管则难以自然降解,对生态环境具有极大危害,不符合可持续发展理念。而竹吸管是由天然的竹材加工而成,性能优异的同时又健康环保,具有良好的发展前景。

2、现有的竹吸管加工方法包括两种,方案一是利用钻头在原料上钻出吸管孔,再根据产品外形设计对原料切削打磨;方案二是利用竹片在芯轴上螺旋绕制成吸管形状,绕制后根据实际需求进行分段,最后对吸管端部进行打磨。方案一的优势在于原料环保生态,但对加工设备技术要求严苛,钻孔时钻头和竹棒同心度低,其次是吸管内径受竹条厚度限制,一般为3.6~8mm适合制备小内径吸管。方案二的优势在于采用展平薄竹缠绕绕制方式,成品不易开裂、性能稳定,竹吸管内径受薄竹弯曲度限制,内径较小时容易破损,适合制造大内径吸管,一般为8~16mm。但存在成本高、成品率低的问题。

3、因此,需要一种针对竹质吸管的制作方法,能够解决上述问题。

技术实现思路

1、本发明的一个目的是提供一种竹质吸管制作的新技术方案,能够降低制作成本,提高成品率。

2、根据本发明的第一方面,提供了一种竹质吸管的制作方法,包括如下步骤:

3、步骤1:竹片制备及预处理,将毛竹定长截断后制备竹片;

4、步骤2:弧形铣削,将竹片修边定宽处理后,采用弧形铣刀进行去青去黄以及定厚处理,形成标准竹片;

5、步骤3:刨切分片,根据所述标准竹片的外弧曲率进行刨切得到薄竹片;

6、步骤4:干燥、定厚及柔化,将所述薄竹片干燥处理后,采用砂光定厚形成0.15-0.2mm的薄竹片,再对薄竹片进行柔化处理;

7、步骤5:弧形径向卷曲胶合,将软化后的薄竹片继续径向卷曲胶合形成长条状的竹管;

8、步骤6:碳化定型,将所述竹管进行高温碳化后,裁切获得竹吸管。

9、优选地,在步骤1中,将毛竹裁切为105cm-210cm的长度,根据竹吸管的外径制备不同弧长的竹片,竹片的弧长范围在20mm-48mm。

10、优选地,在步骤1中,制成的竹片放置于恒温水槽中静置3-5天,温度保持在70-80℃。

11、优选地,在步骤2中,采用视觉传感器对竹片横截面的外弧曲率进行测量,根据所述外弧曲率选择对应的黄面弧形铣刀以及青面弧形铣刀对竹片进行铣削处理。

12、优选地,在步骤3中,基于标准竹片的分类确定所需弧形刀具的曲率及数量,标准竹片经过对应曲率及数量的弧形刀具加工得到薄竹片,薄竹片的厚度范围为0.15mm-0.2mm,运用无损检测技术对加工完成的薄竹片的品质进行检测,对检测不合格的薄竹片进行分类剔除。

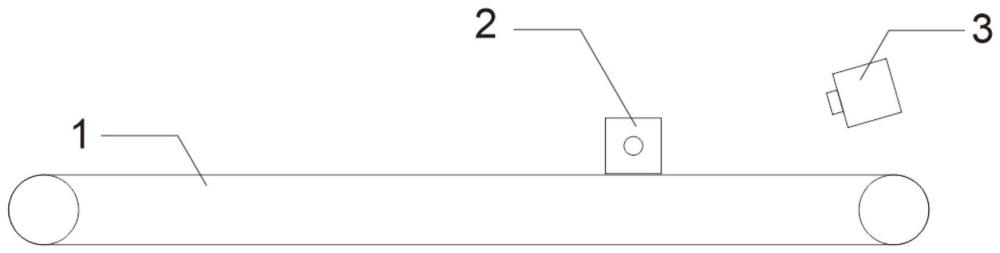

13、优选地,在步骤4中,对所述薄竹片干燥处理具体为:将薄竹片通过120-150℃的加热处理区,加热时间为5-8分钟。

14、优选地,在步骤4中,对薄竹片进行软化处理的具体方法为:将薄竹片依次通过2至6组的柔化处理单元,所述柔化处理单元包括高温蒸汽发射器和碾压辊。

15、优选地,在步骤5中,薄竹片进入卷曲轨道中,并沿其径向卷曲形成长条状竹管,重叠部分弧长范围为2mm-5mm,重叠部分施加高频胶黏剂,并在高频发生器的作用下凝固粘接。

16、优选地,在步骤6中,对竹管进行高温碳化的具体方法为:将竹管通过高温碳化区,高温碳化区包括若干碳化模块,所述高温碳化模块的长度为20cm-80cm,温度为200-300℃。

17、根据本公开的一个实施例,采用本竹质吸管的制作方法的有益效果在于:

18、通过厚度传感器对竹片进行测厚和分类,并加以恒温恒湿的预处理,提升了竹片的材料利用率,提高了薄竹片的加工成品率,有利于整体生产成本的下降和生产效率的提升;

19、通过红外线传感器检测传送带上的竹片并控制视觉传感器的工作,使用视觉传感器对竹片横截面曲率进行测量、计算,并根据测得的竹片横截面曲率来选择对应的弧形铣刀和弧形刀具对竹片进行去青、去黄、定厚和剖分,实现了弧形竹片制作薄竹片过程的自动化识别、控制、加工;

20、通过将薄竹片沿其径向进行垂直绕制,相较于螺旋绕制减少了胶黏剂的用量,同时将可食用高频胶黏剂和高频发生器进行联合运用,实现了快速胶合,减少了加工时间;

21、通过设立高温碳化区对竹管进行碳化,降低了竹管中糖分、淀粉的含量,使竹管不易发霉,提升了竹吸管成品的可靠性和耐用性。

22、通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

技术特征:

1.一种竹质吸管的制作方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的竹质吸管的制作方法,其特征在于,在步骤1中,将毛竹裁切为105cm-210cm的长度,根据竹吸管的外径制备不同弧长的竹片,竹片的弧长范围在20mm-48mm。

3.根据权利要求2所述的竹质吸管的制作方法,其特征在于,在步骤1中,制成的竹片放置于恒温水槽中静置3-5天,温度保持在70-80℃。

4.根据权利要求1所述的竹质吸管的制作方法,其特征在于,在步骤2中,采用视觉传感器对竹片横截面的外弧曲率进行测量,根据所述外弧曲率选择对应的黄面弧形铣刀以及青面弧形铣刀对竹片进行铣削处理。

5.根据权利要求1所述的竹质吸管的制作方法,其特征在于,在步骤3中,基于标准竹片的分类确定所需弧形刀具的数量,标准竹片经过对应曲率及数量的弧形刀具加工得到薄竹片,薄竹片的厚度范围为0.15mm-0.2mm,运用无损检测技术对加工完成的薄竹片的品质进行检测,对检测不合格的薄竹片进行分类剔除。

6.根据权利要求1所述的竹质吸管的制作方法,其特征在于,在步骤4中,对所述薄竹片干燥处理具体为:将薄竹片通过120-150℃的加热处理区,加热时间为5-8分钟。

7.根据权利要求6所述的竹质吸管的制作方法,其特征在于,在步骤4中,对薄竹片进行软化处理的具体方法为:将薄竹片依次通过2至6组的柔化处理单元,所述柔化处理单元包括高温蒸汽发射器和碾压辊。

8.根据权利要求1所述的竹质吸管的制作方法,其特征在于,在步骤5中,薄竹片进入卷曲轨道中,并沿其径向卷曲形成长条状竹管,重叠部分弧长范围为2mm-5mm,重叠部分施加高频胶黏剂,并在高频发生器的作用下凝固粘接。

9.根据权利要求1所述的竹质吸管的制作方法,其特征在于,在步骤6中,对竹管进行高温碳化的具体方法为:将竹管通过高温碳化区,高温碳化区包括若干碳化模块,所述高温碳化模块的长度为20cm-80cm,温度为200-300℃。

技术总结

本发明公开了一种竹质吸管的制作方法,包括如下步骤:步骤1:竹片制备及预处理,将毛竹定长截断后制备竹片;步骤2:弧形铣削,将竹片修边定宽处理后,采用弧形铣刀进行去青去黄以及定厚处理,形成标准竹片;步骤3:刨切分片,根据所述标准竹片的外弧曲率进行刨切得到薄竹片;步骤4:干燥、定厚及柔化,将所述薄竹片干燥处理后,采用砂光定厚形成0.15‑0.2mm的薄竹片,再对薄竹片进行柔化处理;步骤5:弧形径向卷曲胶合,将软化后的薄竹片继续径向卷曲胶合形成长条状的竹管;步骤6:碳化定型,将所述竹管进行高温碳化后,裁切获得竹吸管。采用本方法能够降低制作成本,提高成品率。

技术研发人员:吴旭俊,陈国东,叶结旺,章卫钢,李延军,鲍敏振,赵世超

受保护的技术使用者:浙江农林大学

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!