一种双面铣槽机的余料收集装置的制作方法

本技术属于板材加工,具体涉及一种双面铣槽机的余料收集装置。

背景技术:

1、铣槽机,是通过刀具作用于板材产生相对运动,以获取一定形状、尺寸和表面状态的板材制品的加工设备。铣槽机加装自动送料系统后,配合自动上下料,可以实现板材的连续铣削操作,适合对各种板料的铣槽、铣扁加工。不同的铣槽机亦是有不同的用处,加工产品的外形规格决定了铣槽机的结构形式。为了适应板材的双面铣削加工需求,出现了双面铣槽机,双面铣槽机加工板材时,只需一次装夹,便可实现板材的两面铣削加工,大大提高了生产效率。但双面铣槽机铣削加工过程中会在设备台面、底部残留切屑及粉尘,为避免切屑、粉尘影响板材的表面加工质量,通常需要操作人员对工作台面、底部进行人工清洁才能进行下一次的铣削加工,相当费时费力。

2、现有技术中,如公开号cn210173801u的中国专利提供了一种木板加工机械用的吸尘除尘设备,包括框架主体、支撑平板、控制盒、抽风机,所述框架主体上方设置有工作台,所述工作台上设置有所述支撑平板,所述支撑平板上均匀设置有吸附孔,所述工作台后侧设置有百叶窗,所述框架主体一侧位于所述百叶窗上方设置有所述控制盒,所述框架主体一侧位于所述控制盒下方设置有支撑板,所述支撑板上设置有循环泵,所述循环泵上设置有水管。该吸尘除尘设备一定程度上起到了收集加工切屑、减少粉尘的作用,但是,该吸尘除尘设备所需的安装空间较大,而双面铣槽机由于本身具备上、下两套铣削装置,剩余空间已难以满足该吸尘除尘设备的架设需求;另外,双面铣槽机在铣削加工过程中,难免会跌落较大质量的切屑,采用抽风机等吸力装置,难以实现大质量切屑的可靠收集。

3、因此,亟需提供一种适用于双面铣槽机的余料收集装置,以解决上述现有技术中存在的不足。

技术实现思路

1、针对相关技术中的问题,本实用新型提出一种双面铣槽机的余料收集装置,克服现有相关技术所存在的上述技术问题,实现自动收集清除加工时掉落的木屑粉尘,有效避免了粉尘堆积,解决现有吸尘除尘设备安装空间较大、难以收集大质量切屑等不足。

2、本实用新型的技术方案是这样实现的:一种双面铣槽机的余料收集装置,包括余料输送机构和集料斗,所述双面铣槽机包括一机架,以及设置在机架上的加工平台,

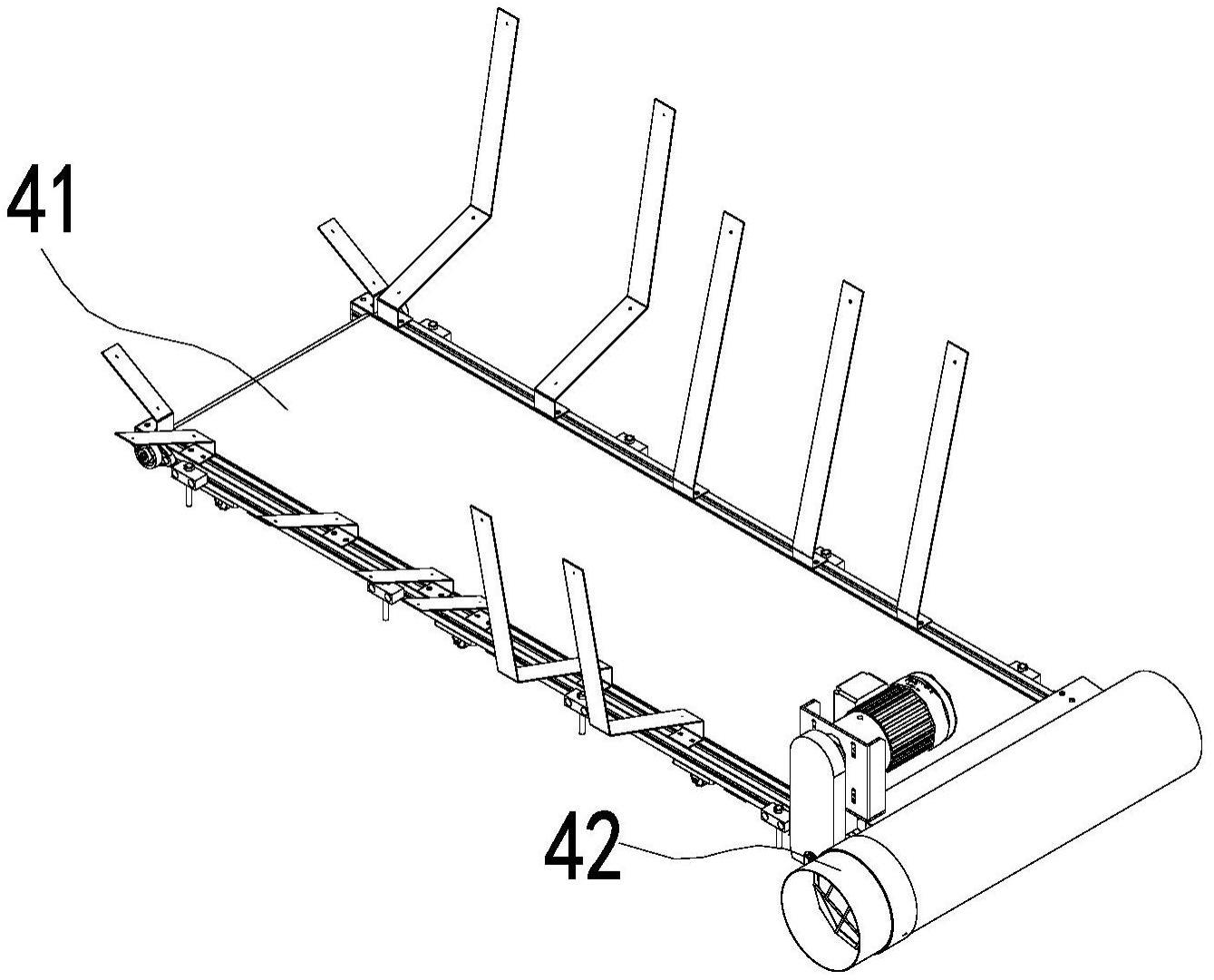

3、所述余料输送机构安装于双面铣槽机的机架下方,正对所述加工平台设置;所述余料输送机构包括主动辊轴、从动辊轴,以及绕设在两者之间的输送皮带,还包括一驱动模块,所述驱动模块与所述主动辊轴的一端驱动连接,所述驱动模块设于双面铣槽机的机架侧边,所述主动辊轴在驱动模块的驱使下,带动输送皮带自从动辊轴朝向主动辊轴的方向顺序输送;

4、所述集料斗与驱动模块置于双面铣槽机的同一侧,包括一具有中空腔体的集料主体,所述集料主体设有集料口,所述余料输送机构通过所述集料口部分伸入所述腔体中,所述集料主体还设有一抽风口,所述抽风口与外部抽风设备相互连通。

5、在本实用新型中,将余料输送机构伸入双面铣槽机的机架底部,集料斗则设置在双面铣槽机的一侧,结构小,适用范围广,大大节省安装空间的同时,也便于对集料斗内的切屑、积尘进行定期清理。

6、作为以上方案的进一步改进,所述余料输送机构包括一支撑架,主动辊轴、从动辊轴呈沿周向转动且沿轴向固定分布在所述支撑架的两端,主动辊轴与从动辊轴之间还设置有若干个过渡辊轴,各过渡辊轴分别与所述支撑架转动连接。

7、作为以上方案的进一步改进,所述支撑架包括两并行设置的线型材,两线型材之间连接有若干个支撑筋条,各支撑筋条的上侧连接有支撑板,所述支撑板朝外的一端斜向下折弯延伸形成导向板,所述导向板的两侧分别与两线型材相互连接;

8、作为以上方案的进一步改进,所述输送皮带包括相互闭环连接的上层输送带和下层输送带,所述支撑板位于上层输送带、下层输送带之间;其中,所述支撑板的上端面与所述上层输送带的下端面相互滑动抵接配合;

9、需要说明的是,传统的皮带传动机构经过长时间使用后,存在张紧力不足等缺陷,容易导致上层皮带向下塌陷,影响切屑、粉尘的输送效果;进一步的,在上层输送带下侧抵接配合支撑板,通过支撑板的支撑作用,确保输送皮带能够一直保持在平直输送状态,提高余料收集装置的运行可靠性。

10、作为以上方案的进一步改进,伸入腔体的余料输送机构上还设有一导流板,所述导流板位于所述主动辊轴的外侧,且所述导流板呈朝向集料斗倾斜向下设置;当切屑质量过大时,单一的吸力装置难以实现对切屑的有效收集吸附;进一步的,本余料收集装置借助余料输送机构的动力输送,以及外部抽风设备的吸附作用,能够自动收集加工时掉落的木屑粉尘,有效避免粉尘堆积汇聚结块,无需人工清理,有助于降低人工成本,提高生产效率;同时,在主动辊轴的外侧设置导流板,余料输送机构将切屑经导流板输送至集料斗,能有效保证切屑、粉尘的收集吸附效果。

11、作为以上方案的进一步改进,所述驱动模块包括一固设在所述支撑架上的支座,所述支座上安装有电机,电机的输出轴连接有主动轮,所述主动辊轴上对应连接有从动轮,且所述从动轮设置在主动轮竖直方向上的下方,所述主动轮与所述从动轮之间通过传动带相互传动连接。

12、作为以上方案的进一步改进,所述集料主体的外轮廓呈圆柱体状,集料主体的侧壁朝向所述主动辊轴的一侧开口,所述开口延伸并围拢在所述主动辊轴的周侧,形成所述集料口;设置集料口围拢所述主动辊轴,可大大提高对切屑、粉尘的收集效果,有效避免切屑、粉尘四处飘散。

13、作为以上方案的进一步改进,所述余料输送机构的两侧还分布有多个连接筋板,各连接筋板自下而上延伸设置,分别与双面铣槽机的机架相互紧固连接;为了提高余料收集装置的运行可靠程度,进一步的,设置连接筋板与机架紧固配合,确保余料收集装置与双面铣槽机的连接稳定性。

14、作为以上方案的进一步改进,所述余料输送机构的底部还分布有若干个滚轮和/或脚撑。

15、作为以上方案的进一步改进,所述余料收集装置的上边缘离地高度范围为100mm~200mm;需要说明的是,双面铣槽机由于本身具备上、下两套铣削装置,剩余空间较小,将余料输送机构伸入双面铣槽机的机架底部,且将其上边缘的离地高度配置在100mm~200mm之间,能有效节省安装空间,适用性强。

16、本实用新型的有益效果:

17、将余料输送机构伸入双面铣槽机的机架底部,集料斗则设置在双面铣槽机的一侧,结构小,适用范围广,大大节省安装空间的同时,也便于对集料斗内的切屑、积尘进行定期清理;借助余料输送机构的动力输送,以及外部抽风设备的吸附作用,自动收集加工时掉落的木屑粉尘,有效避免粉尘堆积汇聚结块,无需人工清理,有助于降低人工成本,提高生产效率。

技术特征:

1.一种双面铣槽机的余料收集装置,包括余料输送机构和集料斗,所述双面铣槽机包括一机架,以及设置在机架上的加工平台,其特征在于:

2.根据权利要求1所述的余料收集装置,其特征在于,所述余料输送机构包括一支撑架,主动辊轴、从动辊轴呈沿周向转动且沿轴向固定分布在所述支撑架的两端,主动辊轴与从动辊轴之间还设置有若干个过渡辊轴,各过渡辊轴分别与所述支撑架转动连接。

3.根据权利要求2所述的余料收集装置,其特征在于,所述支撑架包括两并行设置的线型材,两线型材之间连接有若干个支撑筋条,各支撑筋条的上侧连接有支撑板,所述支撑板朝外的一端斜向下折弯延伸形成导向板,所述导向板的两侧分别与两线型材相互连接。

4.根据权利要求3所述的余料收集装置,其特征在于,所述输送皮带包括相互闭环连接的上层输送带和下层输送带,所述支撑板位于上层输送带、下层输送带之间;其中,所述支撑板的上端面与所述上层输送带的下端面相互滑动抵接配合。

5.根据权利要求4所述的余料收集装置,其特征在于,伸入腔体的余料输送机构上还设有一导流板,所述导流板位于所述主动辊轴的外侧,且所述导流板呈朝向集料斗倾斜向下设置。

6.根据权利要求5所述的余料收集装置,其特征在于,所述驱动模块包括一固设在所述支撑架上的支座,所述支座上安装有电机,电机的输出轴连接有主动轮,所述主动辊轴上对应连接有从动轮,且所述从动轮设置在主动轮竖直方向上的下方,所述主动轮与所述从动轮之间通过传动带相互传动连接。

7.根据权利要求1或6所述的余料收集装置,其特征在于,所述集料主体的外轮廓呈圆柱体状,集料主体的侧壁朝向所述主动辊轴的一侧开口,所述开口延伸并围拢在所述主动辊轴的周侧,形成所述集料口。

8.根据权利要求1所述的余料收集装置,其特征在于,所述余料输送机构的两侧还分布有多个连接筋板,各连接筋板自下而上延伸设置,分别与双面铣槽机的机架相互紧固连接。

9.根据权利要求1所述的余料收集装置,其特征在于,所述余料输送机构的底部还分布有若干个滚轮和/或脚撑。

10.根据权利要求1所述的余料收集装置,其特征在于,所述余料收集装置的上边缘离地高度范围为100mm~200mm。

技术总结

本技术公开了一种双面铣槽机的余料收集装置,属于板材加工技术领域,包括余料输送机构和集料斗,所述余料输送机构包括主动辊轴、从动辊轴,以及绕设在两者之间的输送皮带,还包括一驱动模块,所述驱动模块与所述主动辊轴的一端驱动连接,所述驱动模块设于双面铣槽机的机架侧边;所述集料斗与驱动模块置于双面铣槽机的同一侧,包括一具有中空腔体的集料主体,所述集料主体设有集料口,所述余料输送机构通过所述集料口部分伸入所述腔体中,所述集料主体还与外部抽风设备相互连通。本余料收集装置借助余料输送机构的动力输送,以及外部抽风设备的吸附作用,能够自动收集加工时掉落的木屑粉尘,适用范围广,有效节省安装空间。

技术研发人员:刘乐球,黄国荣,卢铭涛,梁国丰,许平兰,曹嘉荣

受保护的技术使用者:广东先达数控机械有限公司

技术研发日:20230515

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!