一种超级马达提花机传动机构的制作方法

1.本实用新型属于提花机技术领域,具体是涉及一种超级马达提花机传动机构。

背景技术:

2.纺织领域中,织物通常有经线和纬线编织而成。在织机上,必须实现按照一定的规律将经线分为上下两层交替变化,形成使纬线通过的通道,也就是开口,纬线引入开口后,两层经线根据织物组织法上下交替位置,形成新的开口,反复如此,便完成织物的织造过程。经线开口的经线形成是由经线开口选择结构完成的,是纺织技术中最核心的步骤。经线开口选择结构必须适应现代纺织品种多样化和长时间高速生产的需要,而且应当具有结构简单、性能可靠、调节方便和管理统一的特点,同时,需要达到开口清晰、开口形成“剪刀状”、经线摩擦与张力小等要求,传统的提花机中提花针机构的驱动与织机的驱动为同一动力输出机构输出,造成织机与提花机构出现动力不足的现象。

技术实现要素:

3.本实用新型主要是解决上述现有技术所存在的技术问题,提供一种超级马达提花机传动机构。

4.本实用新型的上述技术问题主要是通过下述技术方案得以解决的:一种超级马达提花机传动机构,包括齿轮箱体,所述齿轮箱体后表面的底端设有主电动机,所述主电动机的输出端延伸至齿轮箱体内,所述主电动机的输出端上设有马达主轴齿轮,所述马达主轴齿轮与主电动机的输出端通过张紧套固定连接,所述马达主轴齿轮的右上侧设有组合齿轮轴,所述组合齿轮轴的前端通过轴承旋转连接于齿轮箱体上,所述组合齿轮轴上同轴固定设置有组合齿轮,所述组合齿轮与组合齿轮轴通过张紧套固定连接,所述组合齿轮包括提花机齿轮与第一传动速比齿轮,所述第一传动速比齿轮与马达主轴齿轮相啮合,所述组合齿轮轴的右侧设有织机齿轮轴,所述织机齿轮轴的后端通过轴承旋转连接于齿轮箱体上,所述织机齿轮轴的前端延伸出齿轮箱体外部,位于齿轮箱体外部的所述织机齿轮轴上同轴固定设置有织机高速齿轮,齿轮箱体内部的所述织机齿轮轴上同轴固定设置有织机齿轮,所述织机齿轮与提花机齿轮相啮合,所述织机齿轮轴的左上侧设有中间齿轮轴,所述中间齿轮轴的前后两端通过轴承旋转连接于齿轮箱体上,所述中间齿轮轴上同轴固定设置有中间齿轮,所述中间齿轮通过张紧套与中间齿轮轴固定连接,所述齿轮箱体后表面的顶端设有90

°

换向器,所述90

°

换向器的输入轴延伸至齿轮箱体内,所述90

°

换向器的输入轴上设有第二传动速比齿轮,所述第二传动速比齿轮与中间齿轮相啮合。

5.作为优选,所述织机齿轮与提花机齿轮齿数及模数均相同。

6.作为优选,所述马达主轴齿轮的模数与提花机齿轮的模数相同。

7.作为优选,所述中间齿轮的模数、第一传动速比齿轮的模数、织机高速齿轮的模数与第二传动速比齿轮的模数均相等。

8.本实用新型具有的有益效果:通过设置组合齿轮,将主动电机的输出力矩通过组

合齿轮均匀分配成两路,一改以前通过织机传动链传动给提花龙头,将传动力分配成两路,增加的驱动力矩和停车的刹车力矩,减少对剑杆引纬和打纬的动力干扰,增加了提花龙头的驱动力矩,有利于带动更大针数的提花龙头,由于提花龙头的动力独立输出,减少了织机动力消耗,减小织机传动系统零件的损耗,提高使用寿命。

附图说明

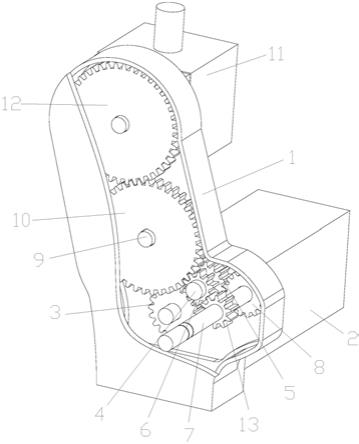

9.图1是本实用新型的一种结构示意图。

10.图中:1、齿轮箱体;2、主电动机;3、马达主轴齿轮;4、组合齿轮轴;5、提花机齿轮;6、第一传动速比齿轮;7、织机齿轮轴;8、织机齿轮;9、中间齿轮轴;10、中间齿轮;11、90

°

换向器;12、第二传动速比齿轮;13、织机高速齿轮。

具体实施方式

11.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

12.实施例:一种超级马达提花机传动机构,如图1所示,包括齿轮箱体1,所述齿轮箱体1后表面的底端设有主电动机2,所述主电动机2的输出端延伸至齿轮箱体1内,所述主电动机2的输出端上设有马达主轴齿轮3,所述马达主轴齿轮3与主电动机2的输出端通过张紧套固定连接,所述马达主轴齿轮3的右上侧设有组合齿轮轴4,所述组合齿轮轴4的前端通过轴承旋转连接于齿轮箱体1上,所述组合齿轮轴4上同轴固定设置有组合齿轮,通过设置组合齿轮,将主动电机的输出力矩通过组合齿轮均匀分配成两路,一改以前通过织机传动链传动给提花龙头,将传动力分配成两路,增加的驱动力矩和停车的刹车力矩,减少对剑杆引纬和打纬的动力干扰,增加了提花龙头的驱动力矩,有利于带动更大针数的提花龙头,由于提花龙头的动力独立输出,减少了织机动力消耗,减小织机传动系统零件的损耗,提高使用寿命,所述组合齿轮与组合齿轮轴4通过张紧套固定连接,所述组合齿轮包括提花机齿轮5与第一传动速比齿轮6,所述第一传动速比齿轮6与马达主轴齿轮3相啮合,所述组合齿轮轴4的右侧设有织机齿轮轴7,所述织机齿轮轴7的后端通过轴承旋转连接于齿轮箱体1上,所述织机齿轮轴7的前端延伸出齿轮箱体1外部,位于齿轮箱体1外部的所述织机齿轮轴7上同轴固定设置有织机高速齿轮13,齿轮箱体1内部的所述织机齿轮轴7上同轴固定设置有织机齿轮8,所述织机齿轮8与提花机齿轮5相啮合,所述织机齿轮轴7的左上侧设有中间齿轮轴9,所述中间齿轮轴9的前后两端通过轴承旋转连接于齿轮箱体1上,所述中间齿轮轴9上同轴固定设置有中间齿轮10,所述中间齿轮10通过张紧套与中间齿轮轴9固定连接,所述齿轮箱体1后表面的顶端设有90

°

换向器11,所述90

°

换向器11的输入轴延伸至齿轮箱体1内,所述90

°

换向器11的输入轴上设有第二传动速比齿轮12,所述第二传动速比齿轮12与中间齿轮10相啮合,动力由主电动机2驱动驱动提花机齿轮5,再由提花机齿轮5传动给提花机齿轮5是与第一传动速比齿轮6一体的组合齿轮轴4,由第一传动速比齿轮6将动力传动给中间齿轮10,再由中间齿轮10传动给与中间齿轮10匹配的第二传动速比齿轮12,再将第二传动速比齿轮12连接到提花机90

°

换向器11轴的输入轴上,驱动提花机正常工作。

13.所述织机齿轮8与提花机齿轮5齿数及模数均相同;所述马达主轴齿轮3的模数与提花机齿轮5的模数相同;所述中间齿轮10的模数、第一传动速比齿轮6的模数、织机高速齿轮13的模数与第二传动速比齿轮12的模数均相等。

14.最后,应当指出,以上实施例仅是本实用新型较有代表性的例子。显然,本实用新型不限于上述实施例,还可以有许多变形。凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应认为属于本实用新型的保护范围。

技术特征:

1.一种超级马达提花机传动机构,包括齿轮箱体(1),其特征在于:所述齿轮箱体(1)后表面的底端设有主电动机(2),所述主电动机(2)的输出端延伸至齿轮箱体(1)内,所述主电动机(2)的输出端上设有马达主轴齿轮(3),所述马达主轴齿轮(3)与主电动机(2)的输出端通过张紧套固定连接,所述马达主轴齿轮(3)的右上侧设有组合齿轮轴(4),所述组合齿轮轴(4)的前端通过轴承旋转连接于齿轮箱体(1)上,所述组合齿轮轴(4)上同轴固定设置有组合齿轮,所述组合齿轮与组合齿轮轴(4)通过张紧套固定连接,所述组合齿轮包括提花机齿轮(5)与第一传动速比齿轮(6),所述第一传动速比齿轮(6)与马达主轴齿轮(3)相啮合,所述组合齿轮轴(4)的右侧设有织机齿轮轴(7),所述织机齿轮轴(7)的后端通过轴承旋转连接于齿轮箱体(1)上,所述织机齿轮轴(7)的前端延伸出齿轮箱体(1)外部,位于齿轮箱体(1)外部的所述织机齿轮轴(7)上同轴固定设置有织机高速齿轮(13),齿轮箱体(1)内部的所述织机齿轮轴(7)上同轴固定设置有织机齿轮(8),所述织机齿轮(8)与提花机齿轮(5)相啮合,所述织机齿轮轴(7)的左上侧设有中间齿轮轴(9),所述中间齿轮轴(9)的前后两端通过轴承旋转连接于齿轮箱体(1)上,所述中间齿轮轴(9)上同轴固定设置有中间齿轮(10),所述中间齿轮(10)通过张紧套与中间齿轮轴(9)固定连接,所述齿轮箱体(1)后表面的顶端设有90

°

换向器(11),所述90

°

换向器(11)的输入轴延伸至齿轮箱体(1)内,所述90

°

换向器(11)的输入轴上设有第二传动速比齿轮(12),所述第二传动速比齿轮(12)与中间齿轮(10)相啮合。2.根据权利要求1所述的一种超级马达提花机传动机构,其特征在于:所述织机齿轮(8)与提花机齿轮(5)的齿数及模数均相同。3.根据权利要求1所述的一种超级马达提花机传动机构,其特征在于:所述马达主轴齿轮(3)的模数与提花机齿轮(5)的模数相同。4.根据权利要求1所述的一种超级马达提花机传动机构,其特征在于:所述中间齿轮(10)的模数、第一传动速比齿轮(6)的模数、织机高速齿轮(13)的模数与第二传动速比齿轮(12)的模数均相等。

技术总结

一种超级马达提花机传动机构,属于提花机技术领域;通过设置组合齿轮,将主动电机的输出力矩通过组合齿轮均匀分配成两路,一改以前通过织机传动链传动给提花龙头,将传动力分配成两路,增加的驱动力矩和停车的刹车力矩,减少对剑杆引纬和打纬的动力干扰,增加了提花龙头的驱动力矩,有利于带动更大针数的提花龙头,由于提花龙头的动力独立输出,减少了织机动力消耗,减小织机传动系统零件的损耗,提高使用寿命。使用寿命。使用寿命。

技术研发人员:诸大荣 蔡成江

受保护的技术使用者:绍兴市柯桥区银剑机械有限公司

技术研发日:2020.12.31

技术公布日:2021/10/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1