皮革状片的制作方法

1.本发明涉及皮革状片。

背景技术:

2.以往,使用人造革、合成皮革等皮革状片作为鞋、衣料,车辆、家具的内装材料。这样的皮革状片具有表面与其它物体接触的用途。就这样的用途而言,要求皮革状片具有不易因与其它物体的摩擦而磨耗的特性。

3.例如,下述专利文献1公开了一种皮革状片,其在天然皮革基材的表面隔着由以聚碳酸酯类氨基甲酸酯树脂作为主体的树脂形成的粘接剂层层叠有以无黄变型聚碳酸酯类氨基甲酸酯树脂作为主体的树脂表皮层,相对于以无黄变型聚碳酸酯类氨基甲酸酯树脂作为主体的树脂100重量份,所述皮革状片含有3~50重量份的平均粒径10μm以下的球状微粉。而且作为球状微粉,公开了三聚氰胺树脂、酚醛树脂、苯并胍胺树脂。

4.另外,例如,下述专利文献2公开了一种球用表皮材料,其具备纤维基材、和配置于纤维基材的一面、且包含高分子弹性体、无机粒子以及蛋白质粉的表面树脂层。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开平7-150479号公报

8.专利文献2:日本特开2016-67666号公报

技术实现要素:

9.发明所要解决的问题

10.例如,在体育馆内进行运动时使用的鞋在竞技中与地板反复摩擦,有时摩擦的部位会因摩擦热而熔融。另外,在体育馆内进行运动时使用的鞋因竞技者的活动而受到导致反复弯曲。因此,对于在体育馆内进行运动时使用的鞋,谋求具有兼具不易因摩擦热而熔融的高耐摩擦熔融性、和高耐弯曲性的表面的皮革状片。

11.本发明的目的在于,提供具有兼具高耐摩擦熔融性和高耐弯曲性的表面的皮革状片。

12.解决问题的方法

13.本发明的一个方面涉及一种皮革状片,其具备:纤维基材、层叠于纤维基材的一面的中间树脂层、以及层叠于中间树脂层的表面树脂层,其中,表面树脂层含有聚醚类聚氨酯及具有200℃的耐热性的球状微粒,并且球状微粒的含有比例为5~40质量%,球状微粒的比热为0.95kj/(kg

·

k)以上,累积分布50体积%时的粒径d

50

(中值粒径)为2.5~10μm,并且累积分布10体积%时的粒径d

10

满足粒径分散度d

50

/d

10

≤3。根据这样的皮革状片,可以得到具有兼具高耐摩擦熔融性和高耐弯曲性的表面的皮革状片。

14.另外,作为球状微粒,可举出三聚氰胺树脂-二氧化硅复合粒子、苯并胍胺树脂粒子、或聚四氟乙烯树脂粒子等。

15.另外,从可以得到高耐摩擦熔融性、高耐弯曲性以及机械特性的平衡优异的皮革状片的方面考虑,优选表面树脂层具有10~60μm的厚度。

16.另外,从可以得到高耐摩擦熔融性与高耐弯曲性的平衡特别优异的皮革状片的方面考虑,优选在20℃的环境下使用挠曲试验机进行弯曲性试验时,在表面树脂层产生裂纹的循环为30万次循环以上。

17.另外,从可以得到高耐摩擦熔融性、高耐弯曲性以及机械特性的平衡优异的皮革状片的方面考虑,优选纤维基材包含含有纤度0.5dtex以下的极细纤维的无纺布及含浸赋予至无纺布的高分子弹性体。

18.发明的效果

19.根据本发明,可以得到具有兼具高耐摩擦熔融性和高耐弯曲性的表面的皮革状片。

附图说明

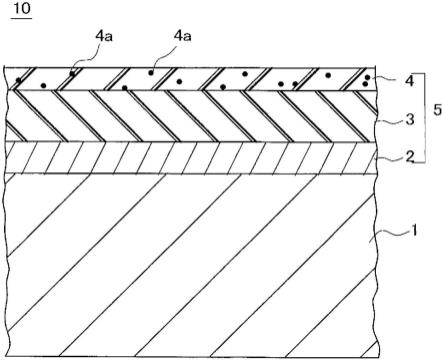

20.图1是实施方式的皮革状片10的剖面示意图。

21.符号说明

[0022]1ꢀꢀ

纤维基材

[0023]2ꢀꢀ

粘接剂层

[0024]3ꢀꢀ

中间树脂层

[0025]4ꢀꢀ

表面树脂层

[0026]5ꢀꢀ

粒面树脂层

[0027]

4a 球状微粒

[0028]

10 皮革状片

具体实施方式

[0029]

以下,参照附图对本发明的皮革状片的一个实施方式详细地进行说明。图1是本实施方式的皮革状片10的剖面示意图。

[0030]

参照图1,皮革状片10具备:纤维基材1、经由粘接剂层2粘接于纤维基材1的一面的中间树脂层3、以及层叠于中间树脂层3的表面树脂层4。包含粘接剂层2、中间树脂层3以及表面树脂层4的树脂层形成粒面树脂层(銀面調樹脂層)5。粒面树脂层5是对皮革状片10赋予类似天然皮革的粒面的外观及触感的层。粒面树脂层5可以根据需要进一步包含外涂层等其它层。

[0031]

表面树脂层4包含含有聚醚类聚氨酯的高分子弹性体、以及分散于高分子弹性体的具有200℃的耐热性的球状微粒4a。球状微粒4a的比热为0.95kj/(kg

·

k)以上、累积分布50体积%时的粒径d

50

(中值粒径)为2.5~10μm、并且累积分布10体积%时的粒径d

10

满足粒径分散度d

50

/d

10

≤3。表面树脂层4通过包含含有聚醚类聚氨酯的高分子弹性体、及上述具有200℃的耐热性的球状微粒,从而对皮革状片10赋予兼具高耐摩擦熔融性和高耐弯曲性的表面。

[0032]

作为纤维基材,可没有特别限定地使用:将现有的用于皮革状片的制造的无纺布、织物、编物、或将它们组合而成的片作为主体、并根据需要进一步含浸赋予高分子弹性体而

成的纤维基材。这些当中,从容易得到致密且机械强度高的皮革状片的方面考虑,优选包含无纺布的纤维基材、特别是包含如下无纺布的纤维基材:含浸赋予了高分子弹性体且含有纤度0.5dtex以下的极细纤维的无纺布。

[0033]

从容易得到纤维的疏密不均低、且均匀性高的皮革状片的方面考虑,优选形成纤维基材的纤维包含纤度为0.5dtex以下、进而为0.0001~0.2dtex的极细纤维。需要说明的是,纤度通过以下方式求出:用扫描型电子显微镜(sem)以3000倍放大拍摄与立毛人造革的厚度方向平行的截面,根据随机地选择的15根纤维直径并利用形成纤维的树脂的密度进行计算,以平均值的形式求出。

[0034]

形成纤维的树脂的种类没有特别限定。作为形成纤维的树脂的具体例,例如可举出:聚酰胺6、聚酰胺66、聚酰胺610、芳香族聚酰胺、聚酰胺弹性体等聚酰胺树脂;聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丙二醇酯、聚对苯二甲酸丁二醇酯(pbt)、聚酯弹性体等聚酯树脂;丙烯酸树脂;烯烃树脂;聚乙烯醇树脂等合成纤维、各种天然纤维、半合成纤维等。这些树脂可以单独使用,也可以组合使用2种以上。作为合成纤维的制造方法,可以没有特别限定地利用:使树脂以熔点以上的温度熔融,从挤出机挤出而进行熔融纺丝的方法;可将聚合物溶液从细孔挤出,使溶剂蒸发的干式溶液纺丝方法;将高分子溶液在非溶剂中纺丝的湿式溶液纺丝方法;等等。另外,极细纤维的无纺布例如可以通过对海岛型复合纤维这样的极细纤维产生型纤维进行抱合处理而形成纤维抱合体、并进行极细纤维化处理而得到、纤维基材可以包含含浸赋予的高分子弹性体。含浸赋予至纤维基材的高分子弹性体的种类没有特别限定,具体而言,例如可举出:聚氨酯;丙烯腈-丁二烯共聚物、丙烯酸酯或甲基丙烯酸酯的共聚物等丙烯酸类弹性体;聚酰胺类弹性体;硅酮橡胶等各种高分子弹性体。这些当中,从可以得到良好的手感的方面考虑,特别优选聚氨酯。需要说明的是,聚氨酯的软链段可以包含聚酯单元、聚醚单元、聚碳酸酯单元中的1种,也可以组合使用。另外,这些高分子弹性体可以单独使用,也可以组合使用2种以上。

[0035]

在纤维基材含有含浸赋予的高分子弹性体的情况下,对于其含有比例而言,形成纤维基材的纤维与高分子弹性体的质量比(纤维/高分子弹性体)优选为50/50~100/0、进一步优选为60/40~95/5的范围。在高分子弹性体的含有比例过高的情况下,存在得到的皮革状片具有像橡胶那样的硬的手感的倾向。

[0036]

纤维基材的厚度没有特别限定,优选为0.3~2.0mm、进一步优选为0.5~1.5mm。

[0037]

参照图1,在皮革状片10的纤维基材1的一面隔着粘接剂层2及中间树脂层3层叠有表面树脂层4。表面树脂层4是赋予兼具皮革状片的表面被反复摩擦时的高耐摩擦熔融性、和即使反复的弯折也不易产生裂纹等的高耐弯曲性的表面的层。这样的表面树脂层4包含含有聚醚类聚氨酯的高分子弹性体、及分散于高分子弹性体中的具有200℃的耐热性的球状微粒4a。

[0038]

球状微粒具有200℃的耐热性,比热为0.95kj/(kg

·

k)以上,并且具有下述粒径分布:累积分布50体积%时的粒径d

50

(中值粒径)为2.5~10μm、并且累积分布10体积%时的粒径d

10

满足粒径分散度d

50

/d

10

≤3。

[0039]

具有200℃的耐热性的球状微粒是指,如后所述,将球状微粒在设定为200℃的干燥机中加热10分钟时不熔融的球状微粒。在球状微粒不具有200℃的耐热性的情况下,耐摩擦熔融性降低。

[0040]

另外,满足比热0.95kj/(kg

·

k)以上的球状微粒如后所述,是基于jis k7123:塑料的比热容测定方法并通过dsc(差示扫描量热计)法测定球状微粒的比热时的比热。球状微粒的比热为0.95kj/(kg

·

k)以上,更优选为1.00kj/(kg

·

k)以上。在球状微粒的比热小于0.95kj/(kg

·

k)的情况下,耐摩擦熔融性降低。通过使比热为0.95kj/(kg

·

k)以上,从而抑制包含球状微粒的表面树脂层的温度因摩擦热而上升的速度。

[0041]

作为具有200℃的耐热性、且比热为0.95kj/(kg

·

k)以上的球状微粒的具体例,例如可举出:三聚氰胺树脂-二氧化硅复合粒子、苯并胍胺树脂粒子、聚四氟乙烯(ptfe)树脂粒子等。这些粒子优选为进行了交联的球状树脂微粒。需要说明的是,“球状”虽然并不一定为圆球,但至少不是像片状那样进行破碎而制造的粒子。这些当中,三聚氰胺树脂-二氧化硅复合粒子由于在粒子表面存在二氧化硅,即使超过200℃粒子彼此也不易熔接,从这方面考虑,特别优选。

[0042]

并且,球状微粒的累积分布50体积%时的粒径d

50

(中值粒径)为2.5~10μm、并且累积分布10体积%时的粒径d

10

满足粒径分散度d

50

/d

10

≤3。具有200℃的耐热性、且比热为0.95kj/(kg

·

k)以上的球状微粒通过具有控制为这样的粒径及较窄水平的粒径分散度,从而耐摩擦熔融性提高。

[0043]

球状微粒的粒径d

50

(中值粒径)为2.5~10μm。在粒径d

50

超过10μm的情况下,表面树脂层的表面变得粗糙,耐摩耗性容易降低,或者由于可观察到粗大的粒子而容易发生外观品质的降低。另外,在通过涂覆形成表面树脂层的情况下,容易在表面形成线状的凹凸。另外,在粒径d

50

小于2.5μm的情况下,对耐摩擦熔融性的提高的贡献少的微细粒子的比例变多,因此,难以得到充分的效果。

[0044]

另外,球状微粒是满足粒径分散度d

50

/d

10

≤3、且控制为具有窄粒径分布的微粒。在球状微粒的粒径分散度为d

50

/d

10

>3的情况下,粒径为d

10

以下的微粒的比例相对变高。粒径为d

10

以下的微粒对耐摩擦熔融性的提高的贡献少,因此,为了得到高耐摩擦熔融性,必须提高球状微粒的配合比例,在该情况下,耐弯曲性容易降低。

[0045]

表面树脂层包含含有聚醚类聚氨酯的高分子弹性体。

[0046]

聚醚类聚氨酯通过使包含含有聚醚类多元醇的高分子多元醇、有机多异氰酸酯、及扩链剂的氨基甲酸酯原料进行反应而得到。

[0047]

作为聚醚类多元醇的具体例,例如可举出聚乙二醇、聚丙二醇、聚四亚甲基二醇、聚(甲基四亚甲基二醇)。

[0048]

另外,作为有机多异氰酸酯的具体例子,例如可列举出:2,4-甲苯二异氰酸酯、2,6-甲苯二异氰酸酯、4,4

’‑

二苯基甲烷二异氰酸酯、苯二亚甲基二异氰酸酯聚氨酯等包含芳香族类二异氰酸酯的难黄变型二异氰酸酯;六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯、降冰片烯二异氰酸酯、4,4

’‑

二环己基甲烷二异氰酸酯等脂肪族类或脂环族类二异氰酸酯等无黄变型二异氰酸酯;等等。

[0049]

另外,作为扩链剂的具体例子,例如可列举出肼、乙二胺、丙二胺、六亚甲基二胺、九亚甲基二胺、苯二甲基二胺、异佛尔酮二胺、哌嗪及其衍生物、己二酸二酰肼、间苯二甲酸二酰肼等二胺类;二亚乙基三胺等三胺类;三亚乙基四胺等四胺类;乙二醇、丙二醇、1,4-丁二醇、1,6-己二醇、1,4-双(β-羟基乙氧基)苯、1,4-环己烷二醇等二元醇类;三羟甲基丙烷等三元醇类;季戊四醇等戊醇类;氨基乙醇、氨基丙醇等氨基醇类等。

[0050]

作为在包含于表面树脂层中的高分子弹性体中所含的聚醚类聚氨酯的比例,从容易保持特别高的耐弯曲性的方面考虑,优选为60质量%以上、进一步优选为80质量%以上、特别优选为90~100质量%。作为高分子弹性体中所含的聚醚类聚氨酯以外的高分子弹性体,可举出聚酯类聚氨酯、聚碳酸酯类聚氨酯等聚醚类聚氨酯以外的聚氨酯、丙烯腈-丁二烯共聚物、丙烯酸酯或甲基丙烯酸酯的共聚物等丙烯酸类弹性体,聚酰胺类弹性体,硅酮橡胶等各种高分子弹性体。另外,作为包含于表面树脂层中的聚醚类聚氨酯的比例,优选为40质量%以上、进一步优选为50质量%以上、特别优选为60质量%以上。

[0051]

另外,包含于表面树脂层中的球状微粒的含有比例为5~40质量%。在表面树脂层的球状微粒的含有比例小于5质量%的情况下,耐摩擦熔融性无法充分提高。另外,在表面树脂层的球状微粒的含有比例超过40质量%的情况下,耐弯曲性容易降低。

[0052]

只要不损害本发明的效果,则表面树脂层可以根据需要含有抗氧剂、紫外线吸收剂、颜料、染料、表面活性剂、抗静电剂、阻燃剂、防粘剂、填充剂、交联剂等各种添加剂等。

[0053]

从容易得到具有兼具高耐摩擦熔融性、高耐弯曲性以及天然皮革状的柔软的手感的表面的皮革状片的方面考虑,优选表面树脂层的厚度为10~60μm、进一步优选为15~45μm。

[0054]

参照图1,表面树脂层4隔着粘接剂层2及中间树脂层3层叠于纤维基材1。本实施方式的皮革状片例如可以通过如下所述的方法制造:在脱模纸上形成表面树脂层,进一步在表面树脂层的表面形成中间树脂层,在中间树脂层的表面形成粘接剂层,将形成于脱模纸上的粘接剂层压接并粘接至纤维基材的表面后,将脱模纸剥离这样的方法。

[0055]

中间树脂层是以高分子弹性体作为主体的层,根据需要含有抗氧剂、紫外线吸收剂、颜料、染料、表面活性剂、抗静电剂、阻燃剂、防粘剂、填充剂、交联剂等各种添加剂等。形成中间树脂层的高分子弹性体的种类没有特别限定,例如可举出:聚氨酯;丙烯腈-丁二烯共聚物、丙烯酸酯或甲基丙烯酸酯的共聚物等丙烯酸类弹性体;聚酰胺类弹性体;硅酮橡胶等各种高分子弹性体。这些当中,从可以得到良好的手感的方面考虑,优选聚氨酯,从容易提高耐弯曲性的方面考虑,特别优选聚醚类聚氨酯。

[0056]

中间树脂层的厚度没有特别限定,从容易得到机械特性与手感等的平衡优异的皮革状片的观点考虑,优选为10~60μm,进一步优选为15~45μm。

[0057]

另外,粘接剂层也是以高分子弹性体作为主体的层,根据需要含有抗氧剂、紫外线吸收剂、颜料、染料、表面活性剂、抗静电剂、阻燃剂、防粘剂、填充剂、交联剂等各种添加剂等。形成粘接剂层的高分子弹性体的种类也没有特别限定,可以没有特别限定地使用包含与上述同样的各种高分子弹性体、且以纤维基材和具有高粘接力的高分子弹性体作为主体的粘接剂。作为成为粘接剂层的主体的高分子弹性体,从可以得到良好的手感的方面考虑,优选聚氨酯,从容易提高耐弯曲性的方面考虑,优选聚醚类聚氨酯。

[0058]

粘接剂层的厚度没有特别限定,从容易得到机械特性与手感等平衡优异的皮革状片的方面考虑,优选为20~100μm、进一步优选为30~90μm。

[0059]

以上说明的本实施方式的皮革状片兼具高耐摩擦熔融性和高耐弯曲性。特别地,可以得到在20℃的环境下使用挠曲试验机进行弯曲性试验时在表面树脂层产生裂纹的循环为30万次循环以上、进而为50万次循环以上这样的皮革状片。

[0060]

实施例

[0061]

接下来,通过实施例对本发明更详细地进行说明,但本发明的范围不受以下实施例的任何限定。首先,以下总结说明在本实施例中利用的评价方法。

[0062]

(1)球状微粒的200℃耐热性

[0063]

将在各实施例中使用的球状微粒的粉末2~3g称量至铝箔制容器中,在200℃的电热干燥机内加热10分钟。然后,将下述情况判定为a(有200℃耐热性):冷却后的球状微粒保持粉末状的情况、或者虽轻度粘固但用药匙等轻轻地施力则分散而恢复成粉末。另外,将下述情况判定为b(没有200℃耐热性):熔融而膜化的情况、或粒子彼此完全熔接且即使轻轻地施力也不会恢复成粉末。

[0064]

(2)球状微粒的粒径、及粒径分散度的测定

[0065]

使用激光衍射散射测定装置la-950v2(株式会社堀场制作所)并通过干式法测定在各实施例中使用的球状微粒的累积粒径分布。然后,根据测得的累积粒径分布,将累积分布50体积%时的粒径设为d

50

,将累积分布10体积%时的粒径设为d

10

,求出粒径分散度d

50

/d

10

。

[0066]

(3)球状微粒的比热

[0067]

使用差示扫描量热测定装置dsc8500(perkin elmer公司),基于jis k 7123:塑料的比热容测定方法测定了在各实施例中使用的球状微粒的比热(kj/(kg

·

k))。

[0068]

(4)耐摩擦熔融性

[0069]

从在各实施例中得到的皮革状片切下长条状试验片(3

×

6cm)。然后,使以1800rpm旋转的樱制辊(直径73mm、宽26mm)在负载2.0lb(907g)下接触长条状试验片的形成有表面树脂层的一面。然后,以1秒钟的间隔(四舍五入)测定表面树脂层熔融而纤维基材露出为止的时间,最多测定至10秒钟为止。

[0070]

(5)耐弯曲性

[0071]

使用依据jis k6545的挠曲试验机,在相对湿度65

±

5%、温度20

±

2℃的环境下进行在各实施例中得到的皮革状片的耐弯曲性试验。具体而言,利用挠曲试验机每弯曲10万次循环确认了皮革状片的形成有表面树脂层的一面有无产生裂纹。使用30倍的放大镜通过肉眼观察进行了裂纹的确认。然后,在10万次循环中确认到裂纹时判定为“小于10万次循环”,在20万次循环中确认到裂纹时判定为“10万次循环”,其它同样地每“10万次循环”进行了判定。需要说明的是,在各循环中,样品数以n=3进行。然后,在任意的各样品中产生了裂纹的情况下,判定为产生裂纹。

[0072]

[实施例1]

[0073]

将水溶性热塑性聚乙烯醇用于海成分,将间苯二甲酸改性度6摩尔%的pet作为岛成分,使用每1根纤维的岛数为25岛、海成分/岛成分为25/75(质量比)这样的熔融复合纺丝用喷嘴,在260℃下将海岛型复合纤维的长丝从喷嘴喷出。然后,调节喷射器压力以使纺丝速度为4000m/min,将平均纤度2.5dtex的海岛型复合纤维捕集至网上,得到了单位面积重量30g/m2的长纤维的网。

[0074]

然后,对网进行交叉铺网,由此叠合12层,对其喷雾防断针油剂。然后,用6个钩的针以2000刺/cm2的针刺密度进行针刺,由此得到了抱合网。

[0075]

然后,使抱合网通过水蒸气而进行热收缩。具体而言,首先,对抱合网赋予相对于海成分的质量为30质量%的水分,接着在相对湿度为90%、温度为110℃的加热水蒸气气氛

下进行80秒钟的热处理。此时的面积收缩率为45%。

[0076]

接下来,在热收缩后的网中含浸阴离子性自乳化型的水性聚氨酯(100%模量3.0mpa)的分散液。需要说明的是,对于水性聚氨酯的分散液的浓度而言,水性聚氨酯/岛成分的量的质量比为10/90。然后,为了防止迁移而在水蒸气气氛下对水性聚氨酯的分散液进行了凝胶化处理,然后,以120℃干燥10分钟。

[0077]

然后,通过将含浸赋予了水性聚氨酯的网在95℃的热水中浸渍10分钟,从而将海成分除去,形成了极细纤维。然后,通过以120℃的温度干燥10分钟,从而得到了包含0.1dtex的极细纤维的无纺布的厚度2.1mm的纤维基材。然后,通过对厚度2.1mm的纤维基材在与其表面大致平行的面进行切片处理,从而得到了包含0.1dtex的极细纤维的无纺布的厚度1.0mm、单位面积重量525g/m2的纤维基材。

[0078]

然后,使用辊涂机以湿涂布量130g/m2在毛孔状脱模纸上涂布用于形成表面树脂层的涂液并进行干燥,所述涂液通过配合聚醚类聚氨酯(pet类pu,大日精化工业株式会社制造的resamine me-8116、固体成分30质量%)100质量份、三聚氰胺树脂-二氧化硅复合粒子(日产化学工业株式会社制造的optbeads 6500m)8.5质量份、dmf30质量份、mek10质量份、黑颜料分散体(大日精化工业株式会社制造的dut-4794、颜料分12质量%)30质量份而成。由此形成了表面树脂层。所形成的表面树脂层含有三聚氰胺树脂-二氧化硅复合粒子20质量%。

[0079]

接下来,使用辊涂机以湿涂布量105g/m2在表面树脂层的表面涂布用于形成中间树脂层的涂液后进行干燥,所述涂液通过配合聚醚类聚氨酯(大日精化工业株式会社制造的resamine me-8116、固体成分30质量%)100质量份、dmf 30质量份、甲乙酮10质量份、黑颜料分散体(大日精化工业株式会社制造的dut-4794:颜料分12质量%)30质量份而成。由此形成了中间树脂层。

[0080]

然后,使用辊涂机以湿涂布量150g/m2在中间树脂层的表面涂布用于形成粘接剂层的涂液,所述涂液通过配合聚醚类聚氨酯(大日精化工业株式会社制造的resamine ud-8310ntt、固体成分60质量%)100质量份、异氰酸酯交联剂(大日精化工业株式会社制造的ne交联剂)10质量份、交联促进剂(大日精化工业株式会社制造的ud-103)2质量份、dmf 30质量份、mek20质量份而成,然后以80℃干燥2分钟,在半干燥的状态下贴合于纤维基材的表面,进一步以130℃干燥5分钟。然后,为了促进粘接剂层的交联反应,在气氛温度60℃的干燥机内进行了48小时的加热。然后,通过将脱模纸剥离,使表面树脂层露出。

[0081]

由此得到了厚度约1mm的皮革状片。通过扫描型电子显微镜(300倍)对所得到的皮革状片的截面进行观察,测定随机选出的30个位置的膜厚,求出其平均值。表面树脂层的厚度为30μm,中间树脂层的厚度为30μm,粘接剂层的厚度为60μm。

[0082]

然后,通过上述评价方法对所得到的皮革状片的特性进行了评价。将评价结果示于表1。

[0083][0084]

[实施例2]

[0085]

在实施例1中,在表面树脂层中配合苯并胍胺树脂粒子(株式会社日本触媒制、epostar m05)来代替配合三聚氰胺树脂-二氧化硅复合粒子(日产化学工业株式会社制、

optbeads 6500m),除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0086]

[实施例3]

[0087]

在实施例1中,在表面树脂层中含有三聚氰胺树脂-二氧化硅复合粒子5质量%来代替含有三聚氰胺树脂-二氧化硅复合粒子20质量%,除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0088]

[实施例4]

[0089]

在实施例1中,在表面树脂层中含有三聚氰胺树脂-二氧化硅复合粒子40质量%来代替含有三聚氰胺树脂-二氧化硅复合粒子20质量%,除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0090]

[实施例5]

[0091]

在实施例1中,在表面树脂层中配合ptfe粒子(polysciences制、microdispers-3000)来代替三聚氰胺树脂-二氧化硅复合粒子(日产化学工业株式会社制、optbeads 6500m),除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0092]

[实施例6]

[0093]

在实施例1中,将表面树脂层的膜厚从30μm变更至60μm,除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0094]

[实施例7]

[0095]

在实施例1中,将表面树脂层的膜厚从30μm变更至80μm,除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0096]

[比较例1]

[0097]

在实施例1中,未在表面树脂层中配合三聚氰胺树脂-二氧化硅复合粒子(日产化学工业株式会社制、optbeads 6500m),除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0098]

[比较例2]

[0099]

在实施例1中,在表面树脂层中配合三聚氰胺树脂粒子(huber engineered materials制、pergopak m4)来代替配合三聚氰胺树脂-二氧化硅复合粒子(日产化学工业株式会社制、optbeads 6500m),除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0100]

[比较例3]

[0101]

在实施例1中,在表面树脂层中含有三聚氰胺树脂-二氧化硅复合粒子3质量%来代替含有三聚氰胺树脂-二氧化硅复合粒子20质量%,除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0102]

[比较例4]

[0103]

在实施例1中,在表面树脂层中含有三聚氰胺树脂-二氧化硅复合粒子50质量%来代替含有三聚氰胺树脂-二氧化硅复合粒子20质量%,除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0104]

[比较例5]

[0105]

在实施例1中,在表面树脂层中配合聚甲基丙烯酸甲酯(pmma)树脂粒子(日本

exlan工业株式会社制、taftic ar650sx)来代替配合三聚氰胺树脂-二氧化硅复合粒子(日产化学工业株式会社制、optbeads 6500m),除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0106]

[比较例6]

[0107]

在实施例1中,在表面树脂层中配合铝薄片(东洋铝株式会社制、ts-408pm)来代替配合三聚氰胺树脂-二氧化硅复合粒子(日产化学工业株式会社制、optbeads 6500m),除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0108]

[比较例7]

[0109]

在实施例1中,在表面树脂层中配合聚碳酸酯类聚氨酯(pc类pu,大日精化工业株式会社制造的resamine me-8210ns、固体成分30质量%)100质量份来代替聚醚类聚氨酯(大日精化工业株式会社制造的resamine me-8116、固体成分30质量%)100质量份作为要配合的高分子弹性体,除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0110]

[比较例8]

[0111]

在实施例1中,在表面树脂层中配合聚碳酸酯类聚氨酯(大日精化工业株式会社制造的resamine me-8210ns、固体成分30质量%)100质量份来代替聚醚类聚氨酯(大日精化工业株式会社制造的resamine me-8116、固体成分30质量%)100质量份作为要配合的高分子弹性体,并且含有苯并胍胺树脂粒子(株式会社日本触媒制、epostar ms)33质量%来代替含有三聚氰胺树脂-二氧化硅复合粒子(日产化学工业株式会社制、optbeads 6500m)20质量%,除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0112]

[比较例9]

[0113]

在实施例1中,在表面树脂层中配合聚碳酸酯类聚氨酯(大日精化工业株式会社制造的resamine me-8210ns、固体成分30质量%)100质量份来代替聚醚类聚氨酯(大日精化工业株式会社制造的resamine me-8116、固体成分30质量%)100质量份作为要配合的高分子弹性体,并且含有三聚氰胺树脂粒子(株式会社日本触媒制、epostar s12)50质量%来代替含有三聚氰胺树脂-二氧化硅复合粒子(日产化学工业株式会社制、optbeads 6500m)20质量%,除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0114]

[比较例10]

[0115]

在实施例1中,在表面树脂层中配合三聚氰胺树脂-二氧化硅复合粒子(日产化学工业株式会社制、optbeads 10500m)来代替配合三聚氰胺树脂-二氧化硅复合粒子(日产化学工业株式会社制、optbeads 6500m),除此以外,与实施例1同样地制造了皮革状片,并进行了评价。将结果示于表1。

[0116]

参照表1,具有含有聚醚类聚氨酯及具有200℃的耐热性的球状微粒、并且球状微粒的含有比例为5~40质量%、球状微粒为比热0.95kj/(kg

·

k)以上、累积分布50体积%时的粒径d

50

(中值粒径)为2.5~10μm、并且累积分布10体积%时的粒径d

10

满足粒径分散度d

50

/d

10

≤3的表面树脂层的实施例1~7中得到的皮革状片的耐摩擦熔融性均为5秒钟以上,耐弯曲性也均为30万次以上。另一方面,具备未配合球状微粒的表面树脂层的比较例1的皮革状片的耐摩擦熔融性小于1秒钟。另外,具备包含不满足粒径分散度d

50

/d

10

≤3的球状微粒的表面树脂层的比较例2的皮革状片的耐摩擦熔融性为2秒钟。另外,具备含有3质量%的

球状微粒的表面树脂层的比较例3的皮革状片的耐摩擦熔融性为1秒钟。另外,具备含有50质量%的球状微粒的表面树脂层的比较例4的皮革状片的耐弯曲性小于10万次。另外,具备包含作为不具有200℃的耐热性的球状微粒的pmma粒子的表面树脂层的比较例5的皮革状片的耐摩擦熔融性小于1秒钟。另外,具备包含比热小于0.95kj/(kg

·

k)的铝薄片的表面树脂层的比较例6的皮革状片的耐摩擦熔融性小于1秒钟。另外,具备包含聚碳酸酯类聚氨酯的表面树脂层的比较例7~9的皮革状片的耐弯曲性均小于10万次。另外,d

50

超过10μm的比较例10的皮革状片的耐弯曲性为10万次。另外,使用辊涂机进行涂布时粒子在涂膜的表面形成了条纹状的凹凸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1