气囊基布和包含该气囊基布的气囊的制作方法

气囊基布和包含该气囊基布的气囊

1.本技术是pct国际申请日为2018年9月27日、pct国际申请号为pct/jp2018/036044、中国国家申请号为201880062795.5的发明名称为“气囊基布和包含该气囊基布的气囊”的申请的分案申请。

技术领域

2.本发明涉及气囊基布和包含该基布的气囊。

背景技术:

3.近年来,已经广泛使用气囊作为用于在车辆碰撞事件中的乘员保护的安全设备。对于气囊基布来说,已经使用通过用硅橡胶等涂布纺织物表面得到的气囊基布来确保足以防止充气装置气体泄漏的低透气度。然而,尽管包含这样的表面涂布纺织物的涂布气囊除了低透气度以外还具有在高耐热性方面的优点,但是它们也具有以下缺点:它们重且厚,并且由于涂布处理而需要大幅增加的成本。这使得涂布气囊难以满足市场需求,如更轻的重量和更小的尺寸。由于这种原因,最近已经研究了包含没有表面涂层的非涂布气囊基布的气囊,即非涂布气囊。

4.此外,近年来,气囊自身需要更轻且更小。随之而来的是,充气装置也需要更小。然而,使充气装置小型化将会导致所产生的气体的较高输出和较高温度,这造成关于在展开期间由于气体而在气囊中形成孔的顾虑。如果在气囊中形成孔,则高温和高压的气体将会从孔中吹出,不仅导致乘员面部烧伤的风险,而且还导致气囊在展开期间爆裂,这还造成不能发挥期望的保护乘员功能的顾虑。

5.作为用于解决以上问题的技术,已知一种技术,其中通过用电子束照射非涂布气囊基布的表面而使构成纱交联,从而改善耐热性(例如,专利文献(ptl)1)。然而,这样的技术不仅由于用于电子束照射的设备引入和由于步骤数量的增加而增加了成本,而且还由于交联而造成气囊基布的拉伸强度降低的风险。

6.另外,已知一种技术,其中通过使用扁平横截面纱使出现在气囊基布表面上的纱的表面积增加而在展开期间吸收气体的热量,从而改善耐热性(例如,ptl 2)。然而,与圆形横截面纱相比,扁平横截面纱具有低的相对于纤度的强度;因此,通过使用这样的纱得到的气囊基布可能会具有降低的拉伸强度。此外,与圆形横截面纱相比,难以降低扁平横截面纱的纤度;如果不能充分地降低该纤度,则收纳性(packageability)可能会变差。

7.引用列表

8.专利文献

9.ptl 1:jph06-146132a

10.ptl 2:jp2003-171843a

技术实现要素:

11.技术问题

12.鉴于常规技术的问题而完成了本发明。本发明的一个目的是提供一种气囊基布,其具有足以确保乘员安全的低透气度以及足以承受由最近的小型化充气装置产生的高输出且高温的气体的耐热性,并且能够紧凑地收纳,并且还提供了包含该气囊基布的气囊。

13.问题的解决方案

14.作为细致研究的结果,本发明的发明人发现,可以通过以下措施解决以上问题。因此完成了本发明。具体地,发明人已经成功提供了一种气囊基布,当在气囊中使用时,所述气囊基布展现出优异的耐热性和优异的收纳性,并且所述气囊基布能够通过将构成基布的合成纤维复丝的总纤度、基布的面积重量(areal weight)、透气度和滑脱阻力(edgecomb resistance)调节在特定的范围内而廉价地制造为具有轻的重量。更具体地,本发明具有以下特征。

15.第1项.一种气囊基布,所述气囊基布包含总纤度为500至750dtex(分特)的合成纤维复丝,气囊基布的面积重量为225至245g/m2,在20kpa下的透气度为0.2至0.8l/cm2/min,并且在经向和纬向上根据astm d6479方法的滑脱阻力为300至600n。

16.第2项.根据第1项所述的气囊基布,其中气囊基布在经向和纬向上的编织密度为35至55纱/2.54cm。

17.第3项.根据第1或2项所述的气囊基布,其中合成纤维是选自由聚酰胺纤维和聚对苯二甲酸乙二醇酯纤维组成的组中的至少一种合成纤维。

18.第4项.根据第1至3项中任一项所述的气囊基布,其中合成纤维的单纱具有长宽比为1.4以下的横截面形状。

19.第5项.一种气囊,所述气囊包含第1至4项中任一项所述的气囊基布。

20.第6项.根据第5项所述的气囊,所述气囊是非涂布气囊。

21.发明的有益效果

22.本发明的气囊基布展现出以下效果;具体地,当用于气囊时,本发明的气囊基布具有足以确保乘员安全的低透气度以及足以承受由最近的小型化充气装置产生的高输出且高温的气体的耐热性,并且能够紧凑地收纳至模块中。

具体实施方式

23.1.气囊基布

24.本发明的气囊基布是包含合成纤维复丝的织物。

25.合成纤维复丝的总纤度为500至750dtex,并且优选530至700dtex。当总纤度为500dtex以上时,编织为实现稍后描述的面积重量的气囊基布不必须具有过高的编织密度,因此抑制了经纱和纬纱的拘束力的过度增加,这使得容易将向模块中的收纳性保持在适当的范围内。此外,当总纤度为500dtex以上时,复丝具有较大的热容量,从而在不过度增加编织密度的情况下得到足够的耐热性。另一方面,当总纤度为750dtex以下时,容易抑制构成纱自身的刚度的过度增加。因此,当合成纤维复丝的总纤度为500至750dtex时,容易得到适当柔性并且因此具有优异的向模块中的收纳性的气囊基布。

26.在本发明中,总纤度如下确定。将通过干燥精加工(dry finishing)过程得到的基布的经纱和纬纱分别解织(原纤维化,fibrillated),并且根据jis l1013(2010)8.3.1,方法b(简化方法)进行测量。具体地,准确地选取长度为90cm的样品,同时将测量用样品的分

特数的1/11.1的负荷作为初始负荷(g)施加,称量绝干质量,并且通过以下等式计算基于校正重量的纤度(dtex)。将5次测量的平均值作为总纤度。

27.f0=10000

×

m/l

×

(100+r0)/100

28.f0:基于校正重量的纤度(dtex);l:样品长度(m);m:样品的绝干质量(g);以及r0:公定含水量(%)

29.本发明的气囊基布的面积重量为225至245g/m2,优选230至240g/m2,并且更优选232至235g/m2。当面积重量为225g/m2以上时,可以赋予气囊基布足够的耐热性。另一方面,当面积重量为245g/m2以下时,容易使重量更轻,同时改善向模块中的收纳性。

30.在本发明中,根据jis l 1096(2010)8.3.2确定面积重量。从样品中选取三个试验片(约200mm

×

200mm),称量每个试验片的绝干质量(g),并且计算每1m2的质量(g/m2)。将平均值作为面积重量。

31.本发明的气囊基布在20kpa下的透气度为0.2至0.8l/cm2/min,并且优选0.3至0.7l/cm2/min。当透气度为0.8l/cm2/min以下时,当在气囊模块中使用时,容易确保通风孔的调节余量。当透气度为0.2l/cm2/min以上时,可以在展开期间充分保持气囊的内部压力以保护乘员。

32.在本发明中,使用高压透气度测量装置(oem systems co.,ltd.或等同装置)在20kpa的压力下测量透气度。

33.本发明的气囊基布在经向和纬向上根据astm d 6479方法的滑脱阻力为300至600n,并且优选300至550n。当滑脱阻力为300n以上时,当气囊展开时抑制气囊基布的过度针补张开(stitch opening),并且容易避免爆裂的风险。滑脱阻力的上限没有特别限制;然而,为了提高滑脱阻力,必须增加编织密度。如果编织密度增加,则收纳性相应地降低。因此,从收纳性的观点来看,滑脱阻力优选为600n以下,并且更优选550n以下。

34.本发明的气囊基布在经向和纬向上的编织密度优选为35至55纱/2.54cm,并且更优选40至50纱/2.54cm。当编织密度为35纱/2.54cm以上时,不大可能在编织为实现以上提及的面积重量的气囊基布中形成纤维之间的空隙;因此,容易抑制透气度的显著增加,同时容易抑制滑脱阻力的显著降低。此外,当编织密度为35纱/2.54cm以上时,增加每单位面积纺织物存在的复丝以发挥足够的耐热性。另一方面,当编织密度为55纱/2.54cm以下时,容易进行编织,并且容易避免气囊基布的刚度的过度增加,从而改善向模块中的收纳性。

35.在本发明中,根据jis l 1096(2010)8.6.1,方法a(jis方法)确定编织密度。更具体地,将样品放置在平坦的平台上,并且移除不自然的褶皱和张力。之后,对于经纱来说,将从边缘除去总宽度的1/10的区域分为5个几乎相等的部分,在每个部件上放置标记(10cm),并且对在10cm标记内的纱的数量进行计数。对于纬纱来说,在经向上标记5个位置(10cm),并且对在10cm标记内的纱的数量进行计数。在5个不同位置处的10cm标记的区段内对经纱和纬纱的各自的数量进行计数,并且基于单位长度计算各自的平均值,将其作为密度。

36.构成本发明的气囊基布的合成纤维复丝的单纱具有长宽比优选为1.4以下的横截面形状。由于在加工期间的张力等,构成气囊基布的单纱的横截面形状可能会经历向与原纱的单纱的横截面形状不同的形状的变化。当气囊基布的构成纱的单纱的横截面形状的长宽比为1.4以下时,在气囊折叠时纱的横截面在预定方向上有序对齐,使得容易得到期望的低透气度。

37.在本发明中,单纱的横截面形状的长宽比如下确定。将通过干燥精加工过程得到的基布的经纱和纬纱分别解织以拍摄其纤维横截面的sem照片,并且测量10个随机选择的单纱的长轴和短轴的长度。通过计算平均值来确定长宽比。

38.作为在经向和纬向上的平均值,本发明的气囊基布根据jis l 1096(2010)8.21.1,方法a(45℃悬臂法)确定的刚度优选为80至100mm,并且更优选90至100mm。刚度优选较小,但是只有80mm以上的刚度是可行的。当刚度为100mm以下时,气囊基布不容易具有过高的硬度,并且容易形成折叠线,从而改善向模块中的收纳性。

39.在本发明中,根据jis l 1096(2010)8.21.1,方法a(45℃悬臂法)确定的刚度的测量具体如下进行。在垂直和水平方向上从样品中选取五个试验片(约20mm x约150mm),并且将每个试验片放置在一端具有45

°

斜面的光滑水平表面上,使得试验片的短边被放置为与刻度基线对齐。接下来,使用适当方法使试验片在朝向斜面的方向上轻轻地滑动,并且当试验片的一端的中心点接触斜面时,由刻度读取另一端的位置。刚度由试验片移动的长度(mm)表示,并且对5个样品片中的每一个的前后表面进行测量。

40.从轻的重量和高收纳性的观点来看,本发明的气囊基布通过在astm d6478中规定的用于收纳性的试验所确定的收纳性优选为2300cm3以下,并且更优选2250cm3以下。从轻的重量和高收纳性的观点来看,收纳性的下限没有特别限制;通用的气囊基布的收纳性优选为1900cm3以上,并且更优选2100cm3以上。

41.在本发明中,根据astm d 6478的收纳性试验具体如下进行。从样品中选取宽度为750

±

5mm(纬向)并且长度为800mm

±

5mm(经向)的试验片,在经向上沿着样品的边缘放置宽度为145mm并且厚度为2mm的板,并且将样品沿着经纱折叠。将该工序重复5次以制造波纹(bellow)。将板移除,并且将折叠的样品旋转90

°

。在纬向上沿着样品的边缘放置宽度为95mm并且厚度为2mm的板,并且这次,将纺织物沿着纬纱折叠。将该工序重复7次以制造波纹。将折叠的样品放置在底部的内部尺寸为100mm x 150mm的储存箱中,测量当从上方施加特定负荷时的折叠的样品的膨松度(厚度),并且通过以下等式计算收纳性(cm3)。将2次测量的平均值作为收纳性。

42.[t20+t40+t60+...t180]*100*150/1000(cm3)

[0043]

(tα:样品在αn的负荷下的膨松度(mm);α以20的增量测量。)

[0044]

从机械特性的观点来看,本发明的气囊基布的拉伸强度优选为750n/cm以上,并且更优选800n/cm以上。拉伸强度的上限没有特别限制,并且考虑到合成纤维复丝的总纤度和拉伸强度以及气囊基布的编织密度之间的关系,拉伸强度优选为1000n/cm以下,并且更优选900n/cm以下。

[0045]

在本发明中,根据jis l 1096(2010)8.14.1,方法a(条带法)测量基布的拉伸强度。具体地,使用拉伸测试机将试验片不松弛地固定。通过将在从宽度为55mm的切片的每一侧开始2.5mm的区域内的纱移除来制备宽度为50mm的试验片。在200mm的夹具间隔、200m/min的拉伸速率和橡胶缓冲材料的条件下进行试验,以测量将样品切断时的强度(n)。然而,将与夹具相距10mm以内切断的那些或非正常切断的那些排除。

[0046]

此外,本发明的气囊基布的断裂伸长率(最大力伸长率,elongation at maximum force)优选为23%以上。在气囊基布中,伸长率在经向和纬向上不同。因此,如果气囊基布在经向和纬向上的断裂伸长率二者均为23%以上,则当气囊展开时应力不容易集中在具有

小伸长率的位点上,使得能够在气囊展开时保持预定的内部压力。气囊基布的断裂伸长率更优选为25%以上,并且仍更优选26%以上。断裂伸长率优选较高。然而,实际上,断裂伸长率优选为40%以下,并且更优选38%以下。

[0047]

在本发明中,根据jis l 1096(2010)8.14.1,方法a(条带法)测量基布的断裂伸长率。具体地,使用拉伸测试机将试验片不松弛地固定。通过将在从宽度为55mm的切片的每一侧开始2.5mm的区域内的纱移除来制备宽度为50mm的试验片。在200mm的夹具间隔、200m/min的拉伸速率和橡胶缓冲材料的条件下进行试验,以测量将样品切断时的伸长率(%)。然而,将与夹具相距10mm以内切断的那些或非正常切断的那些排除。

[0048]

构成本发明的气囊基布的合成纤维复丝的材料没有特别限制,并且可以广泛地进行选择。为了满足以上提及的性质并且从经济性的观点来看,包含聚酰胺树脂如尼龙6、尼龙66和尼龙46的复丝或包含主要由聚对苯二甲酸乙二醇酯组成的聚酯树脂的复丝是优选的。在这些中,从热容量和柔性的观点来看,由尼龙66或尼龙46组成的复丝是特别优选的。

[0049]

在本说明书中,“构成本发明的气囊基布的合成纤维复丝”是指构成纱,即通过将本发明的气囊基布解织得到的纤维,并且其与作为在本发明的气囊基布的制造中使用的原纱的合成纤维复丝有区别。也就是说,在气囊基布的制造过程期间,构成纱的性质可以经历相对于原纱的性质的变化。即使在这种情况下,在构成纱和原纱之间其他性质是共同的。

[0050]

构成本发明的气囊基布的合成纤维复丝可以含有通常用于在原纱的制造过程中或在基布的制造过程中改善生产率或性质的各种添加剂。例如,构成本发明的气囊基布的合成纤维复丝可以含有选自由下列各项组成的组中的至少一个成员:热稳定剂、抗氧化剂、光稳定剂、平滑剂、抗静电剂、增塑剂、增稠剂、颜料和阻燃剂。

[0051]

从机械特性的观点来看,构成本发明的气囊基布的合成纤维复丝优选具有较高的拉伸强度。具体地,拉伸强度优选为7.0cn/dtex以上,更优选7.5cn/dtex以上,并且仍更优选8.0cn/dtex以上。拉伸强度的上限没有特别限制。当使用尼龙66纤维并且拉伸强度为10.0cn/dtex时,可以展现出本发明的效果。

[0052]

在本发明中,合成纤维复丝的拉伸强度如下测量。使用油布(tarpaulin)作为缓冲材料用拉伸测试机的夹具将样品松弛地固定,将测量用样品的分特数的1/11.1的负荷作为初始负荷(g)施加,并且在200mm的夹具间隔和200m/min的拉伸速率的条件下进行试验,以测量将样品切断时的负荷。

[0053]

构成本发明的气囊基布的合成纤维复丝的断裂伸长率优选为15%以上。在气囊基布中,伸长率在经向和纬向上不同。当合成纤维的断裂伸长率为15%以上时,在气囊展开时应力不容易集中在具有小伸长率的位点上,使得能够在气囊展开时保持预定的内部压力。复丝的断裂伸长率更优选为18%以上,并且仍更优选20%以上。断裂伸长率优选相对较高。然而,实际上,断裂伸长率优选为30%以下,并且更优选25%以下。

[0054]

在本发明中,合成纤维复丝的断裂伸长率如下测量。使用油布作为缓冲材料用拉伸测试机的夹具将样品松弛地固定,将测量用样品的分特数的1/11.1的负荷作为初始负荷(g)施加,并且在200mm的夹具间隔和200m/min的拉伸速率的条件下进行试验,以测量将样品切断时的伸长率。

[0055]

构成本发明的气囊基布的合成纤维复丝优选基本上为无捻(non-twisted)纱或软捻(soft-twisted)纱,并且更优选无捻纱。当合成纤维复丝基本上为无捻纱或软捻纱时,不

妨碍构成合成纤维的单纱铺展,并且可以降低气囊基布的透气度。

[0056]

构成合成纤维复丝(所述合成纤维复丝构成本发明的气囊基布)的单纱的纤度没有特别限制。纤度优选为5.0dtex以下以确保纺丝操作性和气囊的收纳性。单纱的纤度优选为2.0dtex以上,并且更优选2.4dtex以上。

[0057]

本发明的气囊基布的编织结构的实例包括平纹组织、斜纹组织、缎纹组织以及这些结构的变体。在这些中,具有优异的机械特性的平纹组织是优选的。

[0058]

2.用于制造气囊基布的方法

[0059]

2.1原纱

[0060]

在本发明的气囊基布的制造中使用的原纱可以是合成纤维复丝,所述合成纤维复丝可以用通用熔体纺丝方法通过模具对合成树脂纺丝而得到。纺丝条件根据用作合成纤维复丝的起始材料的合成树脂(聚合物)的类型而不同,并且在考虑聚合物的粘度、热学性质等的情况下适当地选择。通常,为了防止聚合物由于热量而劣化,优选的是缩短聚合物在纺丝机中的停留时间,其通常优选在10分钟内。更优选地,推荐约1至5分钟的时间。

[0061]

例如,当使用聚对苯二甲酸乙二醇酯、聚己二酰己二胺等作为起始材料制造纤维时,优选的是,将纺丝温度调节为280至310℃,并且在模具正下方提供温度被调节为约200至350℃且相对湿度被调节为约85%的长度为约5至50cm的加热筒以使聚合物在筒内穿过。通过使聚合物穿过加热筒,可以延迟熔融聚合物的凝固以实现高强度。根据所得到的构成纤维的单纱的纤度、单纱的数量等优化条件如加热筒的长度、温度和相对湿度。还有效的是根据需要用高温惰性气体密封加热筒的气氛,从而抑制由在加热筒中的温度升高导致的热劣化。

[0062]

接下来,在短纤纱通过如以上所述的高温气氛之后,然后将纱用冷空气冷却并且固化。随后,在施加油剂之后,通过控制纺丝速度的卷取辊来卷取短纤纱。通常将通过卷取辊卷取的未拉伸纱连续拉伸;然而,还可以在将纱卷起之后在单独步骤中进行拉伸。纺丝速度通常为2000m/min以下,并且可以通过常规方法的热拉伸来进行拉伸。优选通过两个以上步骤的多步拉伸进行拉伸。拉伸倍率根据未拉伸纱的双折射、拉伸温度、多步拉伸的拉伸比分布等而变化,并且优选为1.5至6.0,并且更优选2.0至5.5。

[0063]

接下来,可以根据常规方法对拉伸的纤维进行热定型。此时,可以改变在热定型期间的张力和温度。

[0064]

在以上拉伸步骤和热定型步骤中,可以对行进的纱进行缠绕。可以通过已知方法如空气缠绕进行缠绕。例如,当进行空气缠绕时,可以通过根据所使用的纱的纤度或张力适当地改变气压来实现适合的缠绕程度。

[0065]

纱的拉伸强度

[0066]

就机械特性而言,作为在本发明的气囊基布的制造中使用的原纱的合成纤维复丝的拉伸强度优选较高。拉伸强度优选为7.0cn/dtex以上,更优选7.5cn/dtex以上,并且仍更优选8.0cn/dtex以上。拉伸强度的上限没有特别限制。当使用尼龙66纤维时,就原纱的制造而言,拉伸强度优选为9.0cn/dtex以下。

[0067]

纱的断裂伸长率

[0068]

作为在本发明的气囊基布的制造中使用的原纱的合成纤维复丝的断裂伸长率优选为15%以上,更优选18%,并且仍更优选20%以上。当复丝的断裂伸长率为15%以上时,

在编织之后得到的基布中,在展开期间应力不容易集中在具有小伸长率的位点上,使得能够在展开期间保持预定的内部压力。断裂伸长率优选相对较高;然而,就原纱的制造而言,其优选为30%以下,并且更优选25%以下。

[0069]

在本发明中,纱的拉伸强度和断裂伸长率如下测量。使用油布作为缓冲材料用拉伸测试机的夹具将样品松弛地固定,将测量用样品的分特数的1/11.1的负荷作为初始负荷(g)施加,并且在200mm的夹具间隔和200m/min的拉伸速率的条件下进行试验,以测量将样品切断时的伸长率。

[0070]

沸水收缩百分比

[0071]

作为在本发明的气囊基布的制造中使用的原纱的合成纤维复丝的沸水收缩百分比优选为5%以上,并且更优选8%以上,以降低透气度。如果沸水收缩百分比过高,则气囊基布可能会在收缩加工之后变得更厚。因此,从向模块中的收纳性的观点来看,作为原纱的合成纤维复丝的沸水收缩百分比优选为15%以下,并且更优选12%以下。通过将沸水收缩百分比设定在该范围内,可以通过稍后描述的收缩处理得到具有低透气度和优异的向模块中的收纳性的气囊基布。

[0072]

在本发明中,根据jis l 1013(2010)8.18.1,由沸水引起的尺寸变化率(方法b)测量纱的沸水收缩百分比。具体地,测量如下进行。将测量用样品的分特数的1/11.1的负荷作为初始负荷(g)施加至样品,在标记彼此相隔500mm的两个点之后将初始负荷移除,并且将样品浸入100℃的热水中达30分钟。之后,将样品取出,用吸墨纸或布将水轻轻排干,将样品风干,然后再次施加初始负荷。测量以上两个点之间的长度以通过以下等式确定由沸水引起的尺寸变化率(%)。将3次测量的平均值作为沸水收缩百分比。δl=(l-500)/500

×

100

[0073]

δl:沸水收缩百分比(%);l:两个点之间的长度(mm)

[0074]

单纱的长宽比

[0075]

从纺丝技术的容易程度和品质的观点来看,构成在本发明的气囊基布的制造中使用的原纱的单纱的横截面优选为圆形。如在本文中使用的圆形横截面是指长宽比(纤维横截面的长径/短径)为1.1以下的横截面形状。与由具有不规则横截面如扁平横截面和方形横截面的单纱组成的原纱相比,当在原纱中单纱横截面为圆形时,纺丝容易,并且即使在进行拉伸以提高原纱的强度时也不容易发生起毛(fluff)。

[0076]

在本发明中,单纱的横截面形状的长宽比由sem照片确定。通过sem对纤维横截面拍照,并且测量10个随机选择的单纱的长轴长度和短轴长度。通过计算平均值,确定长宽比。

[0077]

2.2编织方法

[0078]

通过编织以上描述的原纱,得到本发明的气囊基布。

[0079]

为了使用以上合成纤维复丝得到纺织物,通过原样使用合成纤维复丝作为经纱和纬纱的通用方法进行编织。此时,优选的是,不对纱进行合捻或胶粘。通过省略这些步骤,容易铺展构成纺织物的经纱和纬纱的单纱,从而实现低透气度。

[0080]

在本发明的气囊基布的生产过程中使用的织机没有特别限制。可用的织机的实例包括喷水织机、喷气织机、剑杆织机、片梭织机等。考虑到例如编织生产率、减少对原纱的损伤和不需要经纱胶,喷水织机和喷气织机是特别优选的。为了有助于移除用于原纱的油剂和在加工期间的整经(warping)中使用的油剂,其中可以在编织期间用水移除几乎全部这

些油剂的喷水织机是最优选的,因为可以简化洗涤步骤。

[0081]

在本发明的气囊基布的编织期间的经纱张力优选为50至115cn/纱。当经纱张力为50cn/纱以上时,在编织期间的经纱不大可能变得松弛,这不大可能造成织物中的缺陷或使织机停止。另一方面,当经纱张力为115cn/纱以下时,可以容易地避免向经纱施加过量的负荷,因此不容易导致织物的缺陷。

[0082]

接下来,对得到的纺织物进行收缩加工,然后干燥,从而得到本发明的气囊基布。

[0083]

收缩加工的实例包括热水加工和以针板拉幅机(pin tenter)为代表的热定型加工。对于收缩加工来说,使用热水的热水加工是优选的。当使用热水时,可以使用将通过以上编织得到的织物进入热水中的方法或在纺织物上喷洒热水的方法。热水的温度优选为约80至100℃,并且更优选95℃以上。一旦干燥之后,就可以对通过编织得到的纺织物进行收缩加工。就制造成本而言,有利的是,在不进行干燥的情况下对通过编织得到的纺织物进行收缩加工,然后对其进行干燥精加工。

[0084]

在本发明的气囊基布的生产过程中的干燥处理的加热温度没有特别限制,并且通常为80至200℃,并且优选160℃以下。如果需要,可以在干燥之后进行压延加工、树脂加工、涂布加工等,只要不损害本发明的效果即可。

[0085]

包含本发明的气囊用基布的气囊适宜用作驾驶员气囊、乘客气囊、帘式气囊、侧气囊、膝部气囊和座椅气囊,以及加强布等。因此,这些产品也被包括在本发明的范围内。因为本发明的气囊用基布尤其具有优异的耐热性,所以通过使用本发明的气囊用基布得到的气囊优选用作特别需要具有耐热性的气囊。更具体地,驾驶员气囊以及在充气装置附近和缝制部分的加强布是优选的。另外,因为本发明的气囊用基布具有特别优异的收纳性,所以特别需要具有收纳性的气囊也是优选的。更具体地,驾驶员气囊、乘客气囊和帘式气囊是优选的。通过使用本发明的气囊用基布得到的气囊更优选为需要具有耐热性和收纳性的气囊。更具体地,驾驶员气囊是更优选的。

[0086]

实施例

[0087]

以下将参照实施例更详细地描述本发明;然而,本发明不限于以下实施例,并且当然可以做出适当的改变,只要它们在以上和以下所述的构思内即可。这样的改变都在本发明的技术范围内。以下是在以下实施例中使用的各种性质的试验方法。

[0088]

沸水收缩百分比

[0089]

根据jis l 1013(2010)8.18.1,由沸水引起的尺寸变化率(方法b)进行测量。将初始负荷施加至样品,并且通过准确地测量500mm的长度来标记两个点。之后,将初始负荷移除,并且将样品浸入100℃的热水中达30分钟。之后,将样品取出,并且用吸墨纸或布将水轻轻排干。在将样品风干之后,再次施加初始负荷,并且测量两个标记的点之间的长度以通过以下等式计算由沸水引起的尺寸变化率(%)。将3次测量的平均值作为沸水收缩百分比。

[0090]

δl=(l-500)/500

×

100

[0091]

δl:沸水收缩百分比(%);l:两个点之间的长度(mm)

[0092]

纱的拉伸强度和断裂伸长率

[0093]

使用油布作为缓冲材料用拉伸测试机的夹具将样品松弛地固定,将测量用样品的分特数的1/11.1的负荷作为初始负荷(g)施加,并且在200mm的夹具间隔和200m/min的拉伸速率的条件下进行试验,以测量将样品切断时的负荷和伸长率。

[0094]

基布的编织密度

[0095]

根据jis l 1096(2010)8.6.1,方法a(jis方法)进行测量。更具体地,将样品放置在平坦的平台上,并且移除不自然的褶皱和张力。之后,对于经纱来说,将从边缘除去总宽度的1/10的区域分为5个几乎相等的部分,在每个部件上放置标记(10cm),并且对在10cm标记内的纱的数量进行计数。对于纬纱来说,在经向上标记5个位置(10cm),并且对在10cm标记内的纱的数量进行计数。在5个不同位置处的10cm标记的区段内对经纱和纬纱的数量进行计数,并且基于单位长度计算各自的平均值,将其作为密度。

[0096]

基布的面积重量

[0097]

根据jis l 1096(2010)8.3.2进行测量。从样品中选取三个试验片(约200mm

×

200mm),称量每个试验片的绝干质量(g),并且计算每1m2的质量(g/m2)。将平均值作为面积重量。

[0098]

基布的刚度

[0099]

根据jis l 1096(2010)8.21.1,方法a(45℃悬臂法)进行测量。在垂直和水平方向上从样品中选取五个试验片(约20mm x约150mm),并且将每个试验片放置在一端具有45

°

斜面的光滑水平表面上,使得试验片的短边被放置为与刻度基线对齐。接下来,使用适当方法使试验片在朝向斜面的方向上轻轻地滑动,并且当试验片的一端的中心点接触斜面时,由刻度读取另一端的位置。刚度由试验片移动的长度(mm)表示,并且对5个样品片中的每一个的前后表面进行测量。

[0100]

基布的滑脱阻力

[0101]

根据astm d 6479-15进行测量。

[0102]

基布的收纳性

[0103]

根据astm d 6478进行测量。从样品中选取宽度为750

±

5mm(纬向)并且长度为800mm

±

5mm(经向)的试验片,在经向上沿着样品的边缘放置宽度为145mm并且厚度为2mm的板,并且将样品沿着经纱折叠。将该工序重复5次以制造波纹。将板移除,并且将折叠的样品旋转90

°

。在纬向上沿着样品的边缘放置宽度为95mm并且厚度为2mm的板,并且这次,将纺织物沿着纬纱折叠。将该工序重复7次以制造波纹。将折叠的样品放置在底部的内部尺寸为100mm x 150mm的储存箱中,测量当从上方施加特定负荷时的折叠的样品的膨松度(厚度),并且通过以下等式计算收纳性(cm3)。将2次测量的平均值作为收纳性。

[0104]

[t20+t40+t60+...t180]*100*150/1000(cm3)

[0105]

(tα:样品在αn的负荷下的膨松度(mm);α以20的增量测量。)

[0106]

基布的透气度

[0107]

使用高压透气度测量装置(oem systems co.,ltd.)在20kpa的压力下测量透气度。

[0108]

基布的拉伸强度和断裂伸长率

[0109]

根据jis l 1096(2010)8.14.1,方法a(条带法)进行测量。使用拉伸测试机将试验片不松弛地固定。通过将在从宽度为55mm的切片的每一侧开始2.5mm的区域内的纱移除来制备宽度为50mm的试验片。在200mm的夹具间隔、200m/min的拉伸速率和橡胶缓冲材料的条件下进行试验,以测量将样品切断时的强度(n)和伸长率(%)。然而,将与夹具相距10mm以内切断的那些或非正常切断的那些排除。

[0110]

从基布移除的纱的总纤度

[0111]

将通过干燥精加工过程得到的基布的经纱和纬纱分别解织,并且根据jis l 1013(2010)8.3.1,方法b(简化方法)进行测量。具体地,准确地选取长度为90cm的样品,同时将测量用样品的分特数的1/11.1的负荷作为初始负荷(g)施加,称量绝干质量,并且通过以下等式计算基于校正重量的纤度(dtex)。将5次测量的平均值作为总纤度。

[0112]

f0=10000

×

m/l

×

(100+r0)/100

[0113]

f0:基于校正重量的纤度(dtex);l:样品长度(m);m:样品的绝干质量(g);以及r0:公定含水量(%)

[0114]

从基布中移除的纱的单纱的横截面形状和长宽比

[0115]

将通过干燥精加工过程得到的基布的经纱和纬纱分别解织以拍摄其纤维横截面的sem照片,并且测量10个随机选择的单纱的长轴和短轴的长度。通过计算平均值来确定长宽比。

[0116]

基布的耐热性

[0117]

从10cm的距离垂直地将温度为280度的热空气注入至样品中,持续1100毫秒,并且观察在注入后的基布的损伤。将没有孔的样品标记为a,并且将具有孔的样品标记为b。

[0118]

实施例1

[0119]

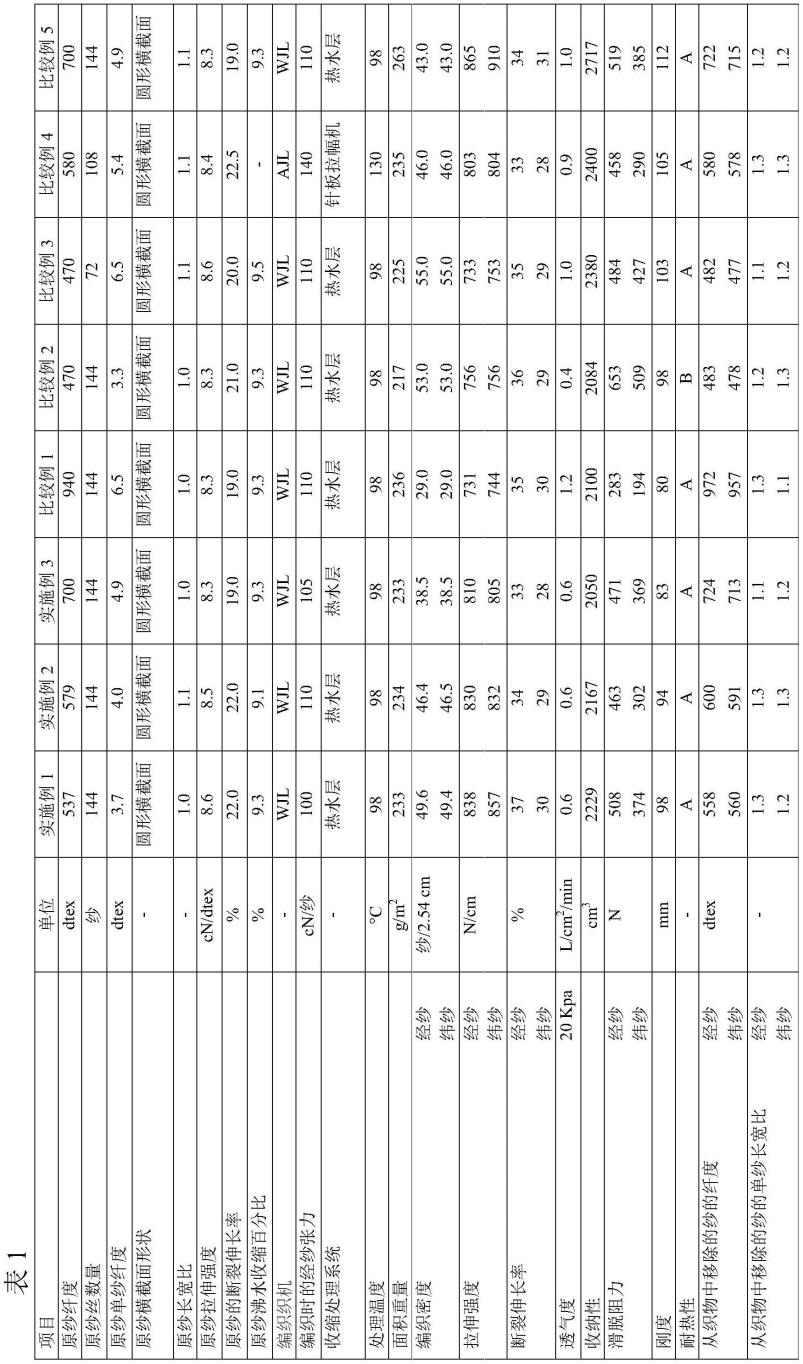

使用喷水织机,通过针对纬纱和经纱将编织密度设定为50纱/英寸并且将经纱张力设定为100cn/纱,由纤度为540dtex/144f、拉伸强度为8.6cn/dtex、断裂伸长率为20%并且沸水收缩百分比为9.5%的尼龙66原纱(单丝横截面为圆形)作为纬纱和经纱来编织平纹织物。之后,在不干燥的情况下,使织物穿过98℃的热水收缩槽,然后穿过使用两步吸鼓式干燥器的干燥精加工过程,其中将第一步调节为具有120℃的温度t1,并且将第二步调节为具有125℃的温度t2。表1示出了所得织物的物理性质。

[0120]

实施例2

[0121]

使用喷水织机,通过针对纬纱和经纱将编织密度设定为46.5纱/英寸并且将经纱张力设定为110cn/纱,由纤度为580dtex/144f、拉伸强度为8.3cn/dtex、断裂伸长率为19%并且沸水收缩百分比为9.6%的尼龙66原纱(单丝横截面为圆形)作为纬纱和经纱来编织平纹织物。之后,在不干燥的情况下,使织物穿过98℃的热水收缩槽,然后穿过使用两步吸鼓式干燥器的干燥精加工过程,其中将第一步调节为具有120℃的温度t1,并且将第二步调节为具有125℃的温度t2。表1示出了所得织物的物理性质。

[0122]

实施例3

[0123]

使用喷水织机,通过针对纬纱和经纱将编织密度设定为38.5纱/英寸并且将经纱张力设定为105cn/纱,由纤度为700dtex/144f、拉伸强度为8.3cn/dtex、断裂伸长率为19%并且沸水收缩百分比为9.3%的尼龙66原纱(单丝横截面为圆形)作为纬纱和经纱来编织平纹织物。之后,在不干燥的情况下,使织物穿过98℃的热水收缩槽,然后穿过使用两步吸鼓式干燥器的干燥精加工过程,其中将第一步调节为具有120℃的温度t1,并且将第二步调节为具有125℃的温度t2。表1示出了所得织物的物理性质。

[0124]

比较例1

[0125]

使用喷水织机,通过针对纬纱和经纱将编织密度设定为29纱/英寸并且将经纱张力设定为110cn/纱,由纤度为940dtex/144f、拉伸强度为8.3cn/dtex、断裂伸长率为19%并

且沸水收缩百分比为9.3%的尼龙66原纱(单丝横截面为圆形)作为纬纱和经纱来编织平纹织物。之后,在不干燥的情况下,使织物穿过98℃的热水收缩槽,然后穿过使用两步吸鼓式干燥器的干燥精加工过程,其中将第一步调节为具有120℃的温度t1,并且将第二步调节为具有125℃的温度t2。表1示出了所得织物的物理性质。

[0126]

比较例2

[0127]

使用喷水织机,通过针对纬纱和经纱将编织密度设定为53纱/英寸并且将经纱张力设定为110cn/纱,由纤度为470dtex/144f、拉伸强度为8.3cn/dtex、断裂伸长率为21%并且沸水收缩百分比为9.3%的尼龙66原纱(单丝横截面为圆形)作为纬纱和经纱来编织平纹织物。之后,在不干燥的情况下,使织物穿过98℃的热水收缩槽,然后穿过使用两步吸鼓式干燥器的干燥精加工过程,其中将第一步调节为具有120℃的温度t1,并且将第二步调节为具有125℃的温度t2。表1示出了所得织物的物理性质。

[0128]

比较例3

[0129]

使用喷水织机,通过针对纬纱和经纱将编织密度设定为55纱/英寸并且将经纱张力设定为110cn/纱,由纤度为470dtex/72f、拉伸强度为8.6cn/dtex、断裂伸长率为20%并且沸水收缩百分比为9.5%的尼龙66原纱(单丝横截面为圆形)作为纬纱和经纱来编织平纹织物。之后,在不干燥的情况下,使织物穿过98℃的热水收缩槽,然后穿过使用两步吸鼓式干燥器的干燥精加工过程,其中将第一步调节为具有120℃的温度t1,并且将第二步调节为具有125℃的温度t2。表1示出了所得织物的物理性质。

[0130]

比较例4

[0131]

使用喷气织机,通过针对纬纱和经纱将编织密度设定为46纱/英寸并且将经纱张力设定为140cn/纱,由纤度为580dtex/108f、拉伸强度为8.4cn/dtex并且断裂伸长率为22.5%的尼龙66原纱(单丝横截面为圆形)作为纬纱和经纱来编织平纹织物。之后,用开口皂洗机在85℃进行洗涤30秒,并且用非接触干燥器在130℃进行干燥3分钟。之后,在针板拉幅机热处理机中在180℃进行热定型30秒以保持46纱/2.54cm的编织密度,从而得到气囊基布。表1示出了所得织物的物理性质。

[0132]

比较例5

[0133]

使用喷水织机,通过针对纬纱和经纱将编织密度设定为43纱/英寸并且将经纱张力设定为110cn/纱,由纤度为700dtex/144f、拉伸强度为8.3cn/dtex、断裂伸长率为19%并且沸水收缩百分比为9.3%的尼龙66原纱(单丝横截面为圆形)作为纬纱和经纱来编织平纹织物。之后,在不干燥的情况下,使织物穿过98℃的热水收缩槽,然后穿过使用两步吸鼓式干燥器的干燥精加工过程,其中将第一步调节为具有120℃的温度t1,并且将第二步调节为具有125℃的温度t2。表1示出了所得织物的物理性质。

[0134][0135]

实施例1至3的基布都具有优异的耐热性。所有这些基布也都具有优异的关于收纳性的试验结果。因此展现出优异耐热性和优异收纳性的本发明可用作气囊用基布。

[0136]

以上描述了本发明的实施方案和实施例;然而,如以上公开的实施方案和实施例是在所有方面的实施例并且不是限制性的。本发明的范围在权利要求中示出,并且包括与权利要求的范围等同的构思以及在该范围内的所有改变。

[0137]

工业适用性

[0138]

根据本发明,可以通过将在气囊用基布中使用的复丝的总纤度、面积重量、透气度和滑脱性能优化在预定范围内而同时实现耐热性和紧凑性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1