一种远红外除臭面料及其制备方法与流程

1.本发明涉及面料技术领域,具体为一种远红外除臭面料及其制备方法。

背景技术:

2.太阳光线大致可分为可见光及不可见光。可见光经三棱镜后会折射出紫、蓝、青、绿、黄、橙、红颜色的光线。红光外侧的光线,在光谱中波长自0.76至400μm的一段被称为红外光,又称红外线。红外线属于电磁波的范畴,是一种具有强热作用的放射线。红外线的波长范围很宽,人们将不同波长范围的红外线分为近红外、中红外和远红外区域,相对应波长的电磁波称为近红外线、中红外线及远红外线。具辐射性能的远红外辐射材料发现于40年代,主要用于对物体作加热处理、定型固化及脱水干燥等。利用远红外辐射材料的辐射热能可降低加热物体所需的能耗(热能、电能等),提高生产效率,实现生产工艺自动化。经常用于涂饰、印刷、食品、医疗、纺织等工业领域。

3.远红外纺织保健制品是近年来国外发展的功能性纺织新产品。其技术原理是利用碳纳米纤维、金属氧化物等特定波长高辐率远红外辐射材料载附于纺织物上,通过吸收人体热量,辐射出远红外线作用于人体,产生共振吸收及穿透皮层组织,起到改善人体体表微循环,促进新陈代谢,提高人体表温和提高织物保温性等医疗、保健、防寒作用。在使用过程中,技术人员发现室内温度升高后,室内人呼吸活动产生的气体极易发酵形成臭味,便在纺织品中添加活性炭以解决这一问题,同时也带来了力学性能差并大大降低了纺织品的得远红外辐射性能能等问题。

4.本发明关注到了这一现象,发现室内软装纺织品中窗帘常常接触室外阳光,可以通过制备远红外除臭面料充分地利用阳光来增强窗帘的远红外辐射性能能来解决这一难题。

技术实现要素:

5.本发明的目的在于提供一种远红外除臭面料及其制备方法,以解决现有技术中存在的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种远红外除臭面料,所述远红外除臭面料是以远红外纤维为纬纱、除臭纤维为经纱,编织后进行热辊压,制备得到远红外除臭面料。

8.进一步的,所述远红外纤维是将丙烯基均苯四甲酸和2-氨基-5-羟基苯丙酮包裹氨化的碳纳米管制备得到。

9.进一步的,所述除臭纤维是将聚丙烯预聚体和活性炭混合制备得到。

10.进一步的,所述聚丙烯预聚体是将氯丙烯酸乙酯和邻硝基苯胺混合制备得到。

11.进一步的,一种远红外除臭面料的制备方法,所述远红外除臭面料的制备方法包括以下制备步骤:

12.(1)将远红外纤维母粒放入300~400℃纺丝箱中,在800~1000m/min纺丝速度的

条件下,使用螺杆挤压机进行纺丝,在10~14℃、湿度为60~80%和风速为0.9~1.3m/s的条件下,进行侧吹风冷却固化25~35min,制备得到远红外纤维;

13.(2)将除臭纤维母粒放入120~140℃纺丝箱中,在800~1000m/min纺丝速度的条件下,使用螺杆挤压机进行纺丝,在10~14℃、湿度为60~80%和风速为0.9~1.3m/s的条件下,进行侧吹风冷却固化25~35min,制备得到除臭纤维;

14.(3)以远红外纤维为纬纱、除臭纤维为经纱,经纱、纬纱按质量比1:0.8~1:1.2编织,进行热辊压3~5次,得到远红外除臭面料坯料;随后在0~4℃、氩气保护条件下,将远红外除臭面料坯料浸入到其质量9~11倍的亚硝酸钠溶液中,以600~800r/min搅拌1~3h,随后升温至50~60℃,以40~60滴/min滴加其质量1~3倍的50%的氢氧化钠溶液,继续搅拌50~70min,加入远红外除臭面料坯料质量0.3~0.4倍的锌粉,继续搅拌1~3h,捞出,用去离子水洗涤2~4次,在40~60℃下烘6~8h,制备得到200~240g/m2的远红外除臭面料。

15.进一步的,步骤(1)所述远红外纤维母粒的制备方法如下:将碳纳米管和质量分数为98%的浓硫酸混合,以600~800r/min搅拌10~20min,过滤,随后加入碳纳米管质量1~3倍的氨基丙酸,以40~60滴/min滴加碳纳米管质量0.6~0.8倍的质量分数为98%的浓硫酸,升温至60~80℃,继续搅拌80~100min,过滤,制备得到氨化的碳纳米管;将氨化的碳纳米管、丙烯基均苯四甲酸、2-氨基-5-羟基苯丙酮和二甲基甲酰胺按质量比1:1.2:1.4:10~1:1.4:1.6:12混合,以600~800r/min搅拌80~100min,随后加入氨化碳纳米管质量0.8~1.2倍的氢氧化钾搅拌均匀,升温至80~100℃,继续搅拌13~15h,经平行双螺杆挤出机160~180℃造粒,制备得到远红外纤维母粒。

16.进一步的,所述丙烯基均苯四甲酸的制备方法如下:室温和氩气保护条件下,将氯丙烯和均苯四甲酸按质量比1:2~1:4混合均匀,加入氯丙烯质量0.2~0.4倍的三氯化铝,降温至-10~0℃,以600~800r/min搅拌7~9h,制备得到丙烯基均苯四甲酸。

17.进一步的,步骤(2)所述除臭纤维母粒的制备方法如下:将粒径为0.8~1.2mm的活性炭和质量分数为98%的浓硫酸混合,以600~800r/min搅拌10~20min,过滤,制备得到酸化的活性炭;在室温和氩气保护条件下,将丙烯酸基邻硝基苯胺、二甲基甲酰胺按质量比1:7~1:9混合均匀,以40~60滴/min滴加丙烯酸基邻硝基苯胺质量0.6~0.8倍的过氧化二苯甲酰,升温至90~94℃,以600~800r/min搅拌50~70min,制备得到聚丙烯预聚体;将酸化的活性炭和聚丙烯预聚体按质量比1:10~1:14混合,放入混炼机120~140℃混炼30~50min,以40~60滴/min滴加酸化的活性炭质量0.8~1倍的质量分数为98%的浓硫酸,继续混炼40~60min,经平行双螺杆挤出机120~140℃造粒,制备得到除臭纤维母粒。

18.进一步的,所述丙烯酸基邻硝基苯胺的制备方法如下:室温和氩气保护条件下,将氯丙烯酸乙酯和邻硝基苯胺按质量比1:1.5~1:2.5混合均匀,加入氯丙烯酸乙酯质量0.3~0.5倍的三氯化铝,降温至-10~0℃,以600~800r/min搅拌7~9h,随后升温至60~80℃,加入氯丙烯酸乙酯质量1~3倍的质量分数为20%的氢氧化钠溶液,继续搅拌1~2h,制备得到丙烯酸基邻硝基苯胺。

19.进一步的,步骤(3)所述热辊压的温度为120~140℃、压力为5~7mpa。

20.与现有技术相比,本发明所达到的有益效果是:

21.本发明在制备远红外除臭面料时,先将丙烯基均苯四甲酸和2-氨基-5-羟基苯丙酮包裹氨化的碳纳米管,制备得到远红外纤维;再将聚丙烯预聚体和活性炭混合,制备得到

除臭纤维;最后,以远红外纤维为纬纱、除臭纤维为经纱,编织后进行热辊压,制备得到远红外除臭面料;其中,聚丙烯预聚体为丙烯酸基邻硝基苯胺聚合得到。

22.首先,2-氨基-5-羟基苯丙酮上的羰基和碳纳米管上氨基反应交联,形成席夫碱,丙烯基均苯四甲酸一端的二甲酸和碳纳米管上的氨基反应交联,丙烯基均苯四甲酸另一端二甲酸和2-氨基-5-羟基苯丙酮的部分氨基反应,形成聚酰亚胺,形成三维网络结构,将碳纳米管稳固地包裹在远红外纤维内部,增强了远红外纤维的耐水洗性能;在丙烯基均苯四甲酸上的丙烯和2-氨基-5-羟基苯丙酮上的部分氨基反应,形成以三丙胺为中心、聚酰亚胺为支链的超支化结构,增强了远红外纤维的断裂韧性。

23.其次,经纱和纬纱交界处的除臭纤维受热熔化进入远红外纤维的孔隙中,与远红外纤维形成互穿网络结构,增强了远红外除臭面料的拉伸强度;除臭纤维中的丙烯酸基邻硝基苯胺重氮化,形成邻硝基苯肼,和远红外纤维中的苯酚耦合、还原,形成邻羟基苯并三氮唑,受到光照时,邻羟基苯并三氮唑吸收光能转化为热能,热量延着聚酰亚胺传递给碳纳米纤维,促进了碳纳米纤维管的远红外发射,从而增强了远红外除臭面料的远红外辐射性能。

具体实施方式

24.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在将以下实施例中制备得到的远红外除臭面料的各指标测试方法如下:

26.断裂韧性、拉伸强度:取相同质量的实施例和对比例制备得到的远红外除臭面料,按照gb/t3917.1标准法测试断裂伸长率和拉伸强度。

27.耐水洗性、远红外发射率:取相同质量的实施例和对比例制备得到的远红外除臭面料,在800lx照度的光照条件下,按照fz/t64010标准测试水洗10次前后的远红外发射率。

28.实施例1

29.(1)室温和氩气保护条件下,将氯丙烯和均苯四甲酸按质量比1:2混合均匀,加入氯丙烯质量0.2倍的三氯化铝,降温至-10℃,以600r/min搅拌7h,制备得到丙烯基均苯四甲酸;将碳纳米管和质量分数为98%的浓硫酸混合,以600r/min搅拌10min,过滤,随后加入碳纳米管质量1倍的氨基丙酸,以40滴/min滴加碳纳米管质量0.6倍的质量分数为98%的浓硫酸,升温至60℃,继续搅拌80min,过滤,制备得到氨化的碳纳米管;将氨化的碳纳米管、丙烯基均苯四甲酸、2-氨基-5-羟基苯丙酮和二甲基甲酰胺按质量比1:1.2:1.4:10混合,以600r/min搅拌80min,随后加入氨化碳纳米管质量0.8倍的氢氧化钾搅拌均匀,升温至80℃,继续搅拌13h,经平行双螺杆挤出机160℃造粒,制备得到远红外纤维母粒;将远红外纤维母粒放入300℃纺丝箱中,在800m/min纺丝速度的条件下,使用螺杆挤压机进行纺丝,在10℃、湿度为60%和风速为0.9m/s的条件下,进行侧吹风冷却固化25min,制备得到远红外纤维;

30.(2)室温和氩气保护条件下,将氯丙烯酸乙酯和邻硝基苯胺按质量比1:1.5混合均匀,加入氯丙烯酸乙酯质量0.3倍的三氯化铝,降温至-10℃,以600r/min搅拌7h,随后升温

至60℃,加入氯丙烯酸乙酯质量1倍的质量分数为20%的氢氧化钠溶液,继续搅拌1h,制备得到丙烯酸基邻硝基苯胺;将粒径为0.8mm的活性炭和质量分数为98%的浓硫酸混合,以600r/min搅拌10min,过滤,制备得到酸化的活性炭;在室温和氩气保护条件下,将丙烯酸基邻硝基苯胺、二甲基甲酰胺按质量比1:7混合均匀,以40滴/min滴加丙烯酸基邻硝基苯胺质量0.6倍的过氧化二苯甲酰,升温至90℃,以600r/min搅拌50min,制备得到聚丙烯预聚体;将酸化的活性炭和聚丙烯预聚体按质量比1:10混合,放入混炼机120℃混炼30min,以40滴/min滴加酸化的活性炭质量0.8倍的质量分数为98%的浓硫酸,继续混炼40min,经平行双螺杆挤出机120℃造粒,制备得到除臭纤维母粒;将除臭纤维母粒放入120℃纺丝箱中,在800m/min纺丝速度的条件下,使用螺杆挤压机进行纺丝,在10℃、湿度为60%和风速为0.9m/s的条件下,进行侧吹风冷却固化25min,制备得到除臭纤维;

31.(3)以远红外纤维为纬纱、除臭纤维为经纱,经纱、纬纱按质量比1:0.8编织,在120℃、5mpa下进行热辊压3次,得到远红外除臭面料坯料;随后在0℃、氩气保护条件下,将远红外除臭面料坯料浸入到其质量9倍的亚硝酸钠溶液中,以600r/min搅拌1h,随后升温至50℃,以40滴/min滴加其质量1倍的50%的氢氧化钠溶液,继续搅拌50min,加入远红外除臭面料坯料质量0.3倍的锌粉,继续搅拌1h,捞出,用去离子水洗涤2次,在40℃下烘6h,制备得到200g/m2的远红外除臭面料。

32.实施例2

33.(1)室温和氩气保护条件下,将氯丙烯和均苯四甲酸按质量比1:3混合均匀,加入氯丙烯质量0.3倍的三氯化铝,降温至-5℃,以700r/min搅拌8h,制备得到丙烯基均苯四甲酸;将碳纳米管和质量分数为98%的浓硫酸混合,以700r/min搅拌15min,过滤,随后加入碳纳米管质量2倍的氨基丙酸,以50滴/min滴加碳纳米管质量0.7倍的质量分数为98%的浓硫酸,升温至70℃,继续搅拌90min,过滤,制备得到氨化的碳纳米管;将氨化的碳纳米管、丙烯基均苯四甲酸、2-氨基-5-羟基苯丙酮和二甲基甲酰胺按质量比1:1.3:1.5:11混合,以700r/min搅拌90min,随后加入氨化碳纳米管质量1倍的氢氧化钾搅拌均匀,升温至90℃,继续搅拌14h,经平行双螺杆挤出机170℃造粒,制备得到远红外纤维母粒;将远红外纤维母粒放入350℃纺丝箱中,在900m/min纺丝速度的条件下,使用螺杆挤压机进行纺丝,在12℃、湿度为70%和风速为1.1m/s的条件下,进行侧吹风冷却固化30min,制备得到远红外纤维;

34.(2)室温和氩气保护条件下,将氯丙烯酸乙酯和邻硝基苯胺按质量比1:2混合均匀,加入氯丙烯酸乙酯质量0.4倍的三氯化铝,降温至-5℃,以700r/min搅拌8h,随后升温至70℃,加入氯丙烯酸乙酯质量2倍的质量分数为20%的氢氧化钠溶液,继续搅拌1.5h,制备得到丙烯酸基邻硝基苯胺;将粒径为1mm的活性炭和质量分数为98%的浓硫酸混合,以700r/min搅拌15min,过滤,制备得到酸化的活性炭;在室温和氩气保护条件下,将丙烯酸基邻硝基苯胺、二甲基甲酰胺按质量比1:8混合均匀,以50滴/min滴加丙烯酸基邻硝基苯胺质量0.7倍的过氧化二苯甲酰,升温至92℃,以700r/min搅拌60min,制备得到聚丙烯预聚体;将酸化的活性炭和聚丙烯预聚体按质量比1:12混合,放入混炼机130℃混炼40min,以50滴/min滴加酸化的活性炭质量0.9倍的质量分数为98%的浓硫酸,继续混炼50min,经平行双螺杆挤出机130℃造粒,制备得到除臭纤维母粒;将除臭纤维母粒放入130℃纺丝箱中,在900m/min纺丝速度的条件下,使用螺杆挤压机进行纺丝,在12℃、湿度为70%和风速为1.1m/s的条件下,进行侧吹风冷却固化30min,制备得到除臭纤维;

35.(3)以远红外纤维为纬纱、除臭纤维为经纱,经纱、纬纱按质量比1:1编织,在130℃、6mpa下进行热辊压4次,得到远红外除臭面料坯料;随后在2℃、氩气保护条件下,将远红外除臭面料坯料浸入到其质量10倍的亚硝酸钠溶液中,以700r/min搅拌2h,随后升温至55℃,以50滴/min滴加其质量2倍的50%的氢氧化钠溶液,继续搅拌60min,加入远红外除臭面料坯料质量0.35倍的锌粉,继续搅拌2h,捞出,用去离子水洗涤3次,在50℃下烘7h,制备得到220g/m2的远红外除臭面料。

36.实施例3

37.(1)室温和氩气保护条件下,将氯丙烯和均苯四甲酸按质量比1:4混合均匀,加入氯丙烯质量0.4倍的三氯化铝,降温至0℃,以800r/min搅拌9h,制备得到丙烯基均苯四甲酸;将碳纳米管和质量分数为98%的浓硫酸混合,以800r/min搅拌20min,过滤,随后加入碳纳米管质量3倍的氨基丙酸,以60滴/min滴加碳纳米管质量0.8倍的质量分数为98%的浓硫酸,升温至80℃,继续搅拌100min,过滤,制备得到氨化的碳纳米管;将氨化的碳纳米管、丙烯基均苯四甲酸、2-氨基-5-羟基苯丙酮和二甲基甲酰胺按质量比1:1.4:1.6:12混合,以800r/min搅拌100min,随后加入氨化碳纳米管质量1.2倍的氢氧化钾搅拌均匀,升温至100℃,继续搅拌15h,经平行双螺杆挤出机180℃造粒,制备得到远红外纤维母粒;将远红外纤维母粒放入400℃纺丝箱中,在1000m/min纺丝速度的条件下,使用螺杆挤压机进行纺丝,在14℃、湿度为80%和风速为1.3m/s的条件下,进行侧吹风冷却固化35min,制备得到远红外纤维;

38.(2)室温和氩气保护条件下,将氯丙烯酸乙酯和邻硝基苯胺按质量比1:2.5混合均匀,加入氯丙烯酸乙酯质量0.5倍的三氯化铝,降温至0℃,以800r/min搅拌9h,随后升温至80℃,加入氯丙烯酸乙酯质量3倍的质量分数为20%的氢氧化钠溶液,继续搅拌2h,制备得到丙烯酸基邻硝基苯胺;将粒径为1.2mm的活性炭和质量分数为98%的浓硫酸混合,以800r/min搅拌20min,过滤,制备得到酸化的活性炭;在室温和氩气保护条件下,将丙烯酸基邻硝基苯胺、二甲基甲酰胺按质量比1:9混合均匀,以60滴/min滴加丙烯酸基邻硝基苯胺质量0.8倍的过氧化二苯甲酰,升温至94℃,以800r/min搅拌70min,制备得到聚丙烯预聚体;将酸化的活性炭和聚丙烯预聚体按质量比1:14混合,放入混炼机140℃混炼50min,以60滴/min滴加酸化的活性炭质量1倍的质量分数为98%的浓硫酸,继续混炼60min,经平行双螺杆挤出机140℃造粒,制备得到除臭纤维母粒;将除臭纤维母粒放入140℃纺丝箱中,在1000m/min纺丝速度的条件下,使用螺杆挤压机进行纺丝,在14℃、湿度为80%和风速为1.3m/s的条件下,进行侧吹风冷却固化35min,制备得到除臭纤维;

39.(3)以远红外纤维为纬纱、除臭纤维为经纱,经纱、纬纱按质量比1:1.2编织,在140℃、7mpa下进行热辊压5次,得到远红外除臭面料坯料;随后在4℃、氩气保护条件下,将远红外除臭面料坯料浸入到其质量11倍的亚硝酸钠溶液中,以800r/min搅拌3h,随后升温至60℃,以60滴/min滴加其质量3倍的50%的氢氧化钠溶液,继续搅拌70min,加入远红外除臭面料坯料质量0.4倍的锌粉,继续搅拌3h,捞出,用去离子水洗涤4次,在60℃下烘8h,制备得到240g/m2的远红外除臭面料。

40.对比例1

41.对比例1与实施例2的区别仅在于步骤(1)的不同,仅将2-氨基-5-羟基苯丙酮包裹氨化的碳纳米管,制备得到远红外纤维母粒。其余制备步骤同实施例2。

42.对比例2

43.对比例2与实施例2的区别仅在于步骤(1)的不同,仅将制备的丙烯基均苯四甲酸包裹氨化的碳纳米管,制备得到远红外纤维母粒。其余制备步骤同实施例2。

44.对比例3

45.对比例3与实施例2的区别在于不制备远红外纤维,仅将除臭纤维进行编织,在130℃、6mpa下进行热辊压4次,制备得到远红外除臭面料坯料。其余制备步骤同实施例2。

46.对比例4

47.对比例4与实施例2的区别在于不制备除臭纤维,仅将远红外纤维编织,在130℃、6mpa下进行热辊压4次,得到远红外除臭面料坯料。其余制备步骤同实施例2。

48.对比例5

49.对比例5与实施例2的区别仅在于步骤(3)的不同,将步骤(3)修改为:以远红外纤维为纬纱、除臭纤维为经纱,经纱、纬纱按质量比1:1编织,得到远红外除臭面料坯料;随后在2℃、氩气保护条件下,将远红外除臭面料坯料浸入到其质量10倍的亚硝酸钠溶液中,以700r/min搅拌2h,随后升温至55℃,以50滴/min滴加其质量2倍的50%的氢氧化钠溶液,继续搅拌60min,加入远红外除臭面料坯料质量0.35倍的锌粉,继续搅拌2h,捞出,用去离子水洗涤3次,在50℃下烘7h,制备得到220g/m2的远红外除臭面料。其余制备步骤同实施例2。

50.效果例

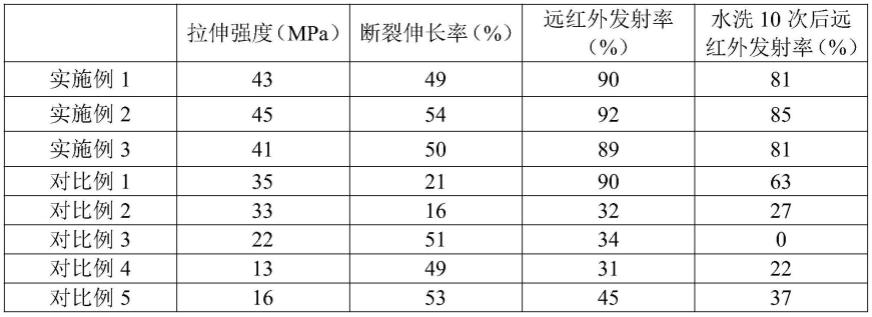

51.下表1给出了采用本发明实施例1至3与对比例1至5制备得到的远红外除臭面料的断裂韧性、拉伸强度、耐水洗性和远红外辐射性能的分析结果。

52.表1

[0053][0054]

从表1中可发现实施例1、2、3制备得到的远红外除臭面料具备良好的断裂韧性、拉伸强度、耐水洗性和远红外辐射性能;从实施例1、2、3和对比例1的实验数据比较可发现,使用丙烯基均苯四甲酸制备远红外纤维,可以形成以三丙胺为中心、聚酰亚胺为支链的超支化结构,制备得到的远红外除臭面料的断裂韧性、拉伸强度和耐水洗性较强;从实施例1、2、3和对比例2的实验数据可发现,使用2-氨基-5-羟基苯丙酮制备远红外纤维,可以形成以三丙胺为中心、聚酰亚胺为支链的超支化结构,后续制备远红外除臭面料时可以形成邻羟基苯并三氮唑,制备得到的远红外除臭面料的断裂韧性、拉伸强度、耐水洗性和远红外辐射性能较强;从实施例1、2、3和对比例3的实验数据可发现,使用远红外纤维制备远红外除臭面料时可以形成邻羟基苯并三氮唑,制备得到的远红外除臭面料的拉伸强度和远红外辐射性能较强;从实施例1、2、3和对比例4实验数据可发现,利用除臭纤维制备远红外除臭面料时

可以形成邻羟基苯并三氮唑,制备得到的远红外除臭面料的拉伸强度和远红外辐射性能较强;从实施例1、2、3和对比例5实验数据可发现,利用热辊压工艺制备远红外除臭面料时可以形成邻羟基苯并三氮唑,制备得到的远红外除臭面料的拉伸强度和远红外辐射性能较强。

[0055]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1