一种高效抗菌低阻熔喷布及其制备方法与流程

1.本发明涉及的是一种高效抗菌低阻熔喷布及其制备方法,属于功能材料和膜分离领域。

背景技术:

2.静电纺丝纳米纤维膜由于具有可控的纤维直径、孔径、厚度,高的孔隙率,低的孔道弯曲度等特点,已经成为目前应用在水处理中的主要分离膜之一。对比传统相转化法制备的分离膜,纳米纤维膜具有高的孔隙率,极大地提高了水通量。maab等人用聚恶二唑作为成膜材料,制得的纳米纤维膜的水通量(42 lmh)为相转化分离膜(12 lmh)的三倍多【journal of membrane science,2012,423,11-19】。膜结构的调控也会对性能产生较大影响,比如双层或多层的纳米纤维膜,孔隙率进一步提高,水通量大幅度提升。deng等用非晶态聚丙烯(app)作为超薄的活性层,pvdf纳米纤维膜作为支撑层构建出双层的膜结构,其水通量为商品pvdf膜的2.5倍【journal of materials chemistry a,2019,18,11282-11297】。因为超薄的皮层降低了传质阻力,而高孔隙率的大孔纳米纤维支撑层也进一步降低了传质阻力。崔月芝等用聚苯乙烯与功能聚合物的纳米纤维膜作为活性层,明胶纳米纤维膜作为支撑层构建出双层的膜结构【cn 105717079 b】。表面的功能基团在物质检测领域有应用,双层结构中丰富的基团和多孔结构提高了功能基团的利用率。但是双层纳米纤维膜仍然存在机械强度较低、整体结构稳定性差的问题,而且包括生物污染在内的一系列膜污染也会降低它的使用寿命。

3.阳离子表面活性剂由亲水基团和亲油基团组成,在水溶液中亲水基团显示正电,并且亲水基的原子一般是碱性n原子,大多数都是季铵盐类化合物,在胺基上的h原子全部被-ch3所取代,而阴离子大多为c1、br等卤素离子。阳离子表面活性剂常见的类型主要有:季铵盐类表面活性剂、铵盐类表面活性剂、杂环类表面活性剂等,相比其他种类而言,季铵盐类的应用最为重要,同时产量较大。季铵盐对微生物具备杀灭和抑制作用,n

+

吸附于细菌细胞膜表面,季铵盐的疏水长链与细胞膜结合,导致细胞膜被破坏、细胞质流失,最终达成杀菌效果。靳宇等将二氧化钛和环氧树脂表面接枝季铵盐,制得季铵盐抗菌涂料,对真菌和霉菌都展现出了优异的杀灭效果【cn 113956756 b】。将阳离子表面活性剂加入到静电纺丝液中,纺丝即可得到具有抗菌性能的纳米纤维膜。wang等将季铵盐接枝于壳聚糖上,制得季铵壳聚糖,然后与聚乙烯醇一起进行静电纺丝,制得具有抗菌性能的纳米纤维膜。该膜对pm2.5的最大去除率为86%,对大肠杆菌和金黄色葡萄球菌的抑菌率在99%以上【journal of materials science,2019,54,12522-12532】。当纳米纤维膜具有抗菌性能,可有效抑制生物污染,延长膜组件寿命。常规纺丝得到的纳米纤维膜机械强度较低、整体结构稳定性差、使用寿命短,应用场景受限。

4.为了解决这项难题,探索具有高机械强度、整体结构稳定性好的抗菌纳米纤维膜的纺丝方法势在必行。

技术实现要素:

5.有鉴于此,本发明的目的是提供一种高效抗菌低阻熔喷布及其制备方法。

6.本发明用对喷的方法将两种聚合物纤维收集在同一个接收器上,得到高效抗菌低阻熔喷布。该膜受自然中鸟巢结构的启发,用纳米和微米两种不同尺度的纤维去构建相互交织的交织复合膜结构,这种交织叠加的结构更有利于提升纳米纤维膜不同纤维间的粘结力以及整体结构的稳定性。掺杂了阳离子表面活性剂的聚合物a纳米纤维作为活性结构,聚合物b微米纤维作为支撑结构。其中,聚合物a纳米纤维具有较小的孔径,阳离子表面活性剂的加入使其具有抗菌性能;聚合物b微米纤维有利于减少传质阻力。本发明构建了一种具有优异抗菌性能、机械性能和长期稳定性纳米纤维膜。

7.为了实现上述目的,本发明采用如下技术方案:一种高效抗菌低阻熔喷布,所述聚合物a纤维与聚合物b纤维交织分布,以质量百分比计,聚合物a纤维的总纤维质量占比在20%-80%,聚合物b纤维的总纤维质量占比在80%-20%。

8.其中,所述纤维膜的厚度为40-110 mm;且,聚合物a纤维的直径为50-200 nm,聚合物b纤维的直径为0.8-3 μm;且,所述纤维膜的断裂强度为5-10 mpa。

9.一种高效抗菌低阻熔喷布,采用纳米和微米两种不同尺度的纤维,构建相互交织的交织复合膜型结构,且所述交织复合膜型结构由两套单独的高压电源和注射泵对喷得到;所述交织复合膜型结构由聚合物a纳米纤维和聚合物b微米纤维交叉而成。

10.本发明的另一目的是提供一种上述高效抗菌低阻熔喷布的制备方法。

11.为了实现上述目的,本发明采用如下技术方案:一种上述高效抗菌低阻熔喷布的制备方法,具体步骤包括:1)将聚合物a和聚合物b分别溶解在不同有机溶剂中,向聚合物a溶液中加入阳离子表面活性剂,备用;2)将所述步骤1)中两种聚合物溶液分别注入一次性注射器中,并置于两套单独的高压电源和注射泵控制装置中,用对喷的方式将两种聚合物纤维收集在同一个包裹了铝箔的接收器上;3)将所述步骤2)中接收到的纤维膜取下,在高温下热压,热压温度为80 ℃-150 ℃,热压压力为0.1 mpa-4 mpa ,热压时间为1 min-60 min,即得到所述高效抗菌低阻熔喷布。

12.优选的,所述步骤1)中,聚合物a选自但不仅限于聚偏氟乙烯一六氟丙烯、聚对苯二甲酸乙二醇酯、聚乳酸-羟基乙酸共聚物、聚丁二酸丁二醇酯、乙烯基三甲氧基硅烷、聚酰亚胺、聚丙烯腈、聚偏氟乙烯、聚甲基丙烯酸甲酯、聚对苯二甲酸丁酯、二丁基二月桂酸锡。

13.进一步优选的,所述聚合物a溶液的浓度为5 wt%-15 wt%。

14.优选的,所述步骤1)中,向聚合物a溶液中加入阳离子表面活性剂,阳离子表面活性剂是指一类含有季铵基团与长链烷烃基团的小分子化合物,在水溶液亲水基团显正电,易于细胞膜表面的磷脂双分子层结合,破坏细胞膜,杀灭细菌。所述阳离子表面活性剂是季铵盐表面活性剂,选自但不仅限于有机硅氧烷季铵盐、环氧季铵盐、双季铵盐中的一种或多种;

进一步优选的,阳离子表面活性剂选自但不仅限于苯扎氯氨、苄基三甲基氯化铵、苄基二甲基苯基氯化铵、苄基三丁基氯化铵等中的一种或多种。

15.进一步优选的,所述阳离子表面活性剂浓度为0.1 wt%-5 wt%。

16.优选的,所述步骤1)中,聚合物b选自但不仅限于聚偏氟乙烯一六氟丙烯、聚对苯二甲酸乙二醇酯、聚乳酸-羟基乙酸共聚物、聚丁二酸丁二醇酯、乙烯基三甲氧基硅烷、聚酰亚胺、聚丙烯腈、聚偏氟乙烯、聚甲基丙烯酸甲酯、聚对苯二甲酸丁酯、聚苯乙烯、聚已内酯、聚氨酯、对氯邻硝基苯胺、亚磷酸二乙酯中的一种。

17.且,所述聚合物b与聚合物a为不同种类聚合物。

18.进一步优选的,所述聚合物b溶液的浓度为15 wt%-35 wt%。

19.优选的,所述步骤1)中,聚合物a选用的有机溶剂为丙酮、氯仿、二甲基亚砜、n’n-二甲基甲酰胺、n’n-二甲基乙酰胺、n

’‑

甲基吡咯烷酮、三氯乙酸中的一种或多种;聚合物b选用的有机溶剂为丙酮、氯仿、二甲基亚砜、n’n-二甲基甲酰胺、n’n-二甲基乙酰胺、n

’‑

甲基吡咯烷酮、三氯乙酸中的一种或多种。

20.优选的,所述步骤2)中,聚合物a溶液的纺丝条件为,喷丝头规格为20#或24#,喷丝头与接收器距离为14 cm-20 cm,注射泵流速为0.6 ml/l-1.8 ml/h,纺丝电压设定为20 kv-26 kv。

21.优选的,所述步骤2)中,聚合物b溶液的纺丝条件为,喷丝头为20#或24#,喷丝头与接收器距离为8 cm-12 cm,注射泵流速为0.6 ml/l-0.8 ml/h,纺丝电压设定为12 kv-18 kv。

22.优选的,所述步骤2)中,对喷纺丝的环境温度为25 ℃-35 ℃,环境湿度为15 rh%-45 rh%。

23.所述的高效抗菌低阻熔喷布在空气净化、废水处理、液体过滤中的应用。

24.通过采用上述技术方案,本发明的有益效果如下:通过上述方法制备的高效抗菌低阻熔喷布,阳离子表面活性剂掺杂到聚合物a溶液中,使其具有抗菌性能;较粗的聚合物b微米纤维作为支撑结构,有利于减少传质阻力;聚合物a纤维与聚合物b纤维形成的交织结构有效提升纤维膜机械性能和长期稳定性。本发明构建了一种具有优异抗菌性能、机械性能和长期稳定性纳米纤维膜。

25.一种高效抗菌低阻熔喷布及其制备方法,设计合理,本发明用对喷的方法将两种聚合物纤维收集在同一个接收器上,得到高效抗菌低阻熔喷布。该膜受自然中鸟巢结构的启发,用纳米和微米两种不同尺度的纤维去构建相互交织的交织复合膜结构,这种交织叠加的结构更有利于提升纳米纤维膜不同纤维间的粘结力以及整体结构的稳定性。掺杂了阳离子表面活性剂的聚合物a纳米纤维作为活性结构,聚合物b微米纤维作为支撑结构。其中,聚合物a纳米纤维具有较小的孔径,阳离子表面活性剂的加入使其具有抗菌性能;聚合物b微米纤维有利于减少传质阻力。本发明构建了一种具有优异抗菌性能、机械性能和长期稳定性纳米纤维膜。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本

发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

27.图1为自搭建静电纺丝机示意图。

28.图2为发明实施例1制备的高效抗菌低阻熔喷布的表面和断面扫描电子显微镜(sem)图。

29.图3为发明实施例1同等条件下单独制备聚合物a纳米纤维膜和聚合物b微米纤维膜的纤维直径图和孔径分布图。

30.图4为发明实施例1制备的高效抗菌低阻熔喷布对不同粒径颗粒的去除率图。

31.图5为发明实施例1、12-14制备的高效抗菌低阻熔喷布的表面sem图。

32.图6为发明实施例1、12-14制备的高效抗菌低阻熔喷布的表面原子力显微镜(afm)图。

33.图7为发明实施例1、12-14制备的高效抗菌低阻熔喷布的孔径分布图。

34.图8为发明实施例1、15-17制备的高效抗菌低阻熔喷布的孔径分布图。

35.图9为发明实施例1、15-17制备的高效抗菌低阻熔喷布的氮气透过速率图。

36.图10为发明实施例1、对比例1的高效抗菌低阻熔喷布的金黄色葡萄球菌菌落的照片。

37.图11为发明实施例1、对比例2的应力-应变行为图。

具体实施方式

38.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.为更好地理解本发明,下面通过以下实施例对本发明作进一步具体的阐述,但不可理解为对本发明的限定,对于本领域的技术人员根据上述发明内容所作的一些非本质的改进与调整,也视为落在本发明的保护范围内。

40.一种高效抗菌低阻熔喷布,以质量百分比计,所述聚合物a纤维与聚合物b纤维交织分布,聚合物a纤维的总纤维质量占比在20%-80%,聚合物b纤维的总纤维质量占比在80%-20%。

41.其中,所述纤维膜的厚度为40-110 mm;且,聚合物a纤维的直径为50-200 nm,聚合物b纤维的直径为0.8-3 μm;且,所述纤维膜的断裂强度为5-10 mpa。

42.一种高效抗菌低阻熔喷布,采用纳米和微米两种不同尺度的纤维,构建相互交织的交织复合膜型结构,且所述交织型结构由两套单独的高压电源和注射泵对喷得到;所述交织复合膜型结构由聚合物a纳米纤维和聚合物b微米纤维交叉而成,聚合物a纤维的总纤维质量占比在20%-80%,聚合物b纳米纤维的总纤维占比在80%-20%。

43.一种上述高效抗菌低阻熔喷布的制备方法,具体步骤包括:1)将聚合物a和聚合物b分别溶解在不同有机溶剂中,向聚合物a溶液中加入阳离子表面活性剂,备用;

2)将所述步骤1)中两种聚合物溶液分别注入一次性注射器中,并置于两套单独的高压电源和注射泵控制装置中,用对喷的方式将两种聚合物纤维收集在同一个包裹了铝箔的接收器上;3)将所述步骤2)中接收到的纤维膜取下,在高温热压下,热压温度为80 ℃-150 ℃,热压压力为0.1 mpa-4 mpa,热压时间为1 min-60 min,即得到所述高效抗菌低阻熔喷布。

44.优选的,所述步骤1)中,聚合物a选自但不仅限于聚偏氟乙烯一六氟丙烯、聚对苯二甲酸乙二醇酯、聚乳酸-羟基乙酸共聚物、聚丁二酸丁二醇酯、乙烯基三甲氧基硅烷、聚酰亚胺、聚丙烯腈、聚偏氟乙烯、聚甲基丙烯酸甲酯、聚对苯二甲酸丁酯、二丁基二月桂酸锡中的一种。

45.进一步优选的,所述聚合物a溶液的浓度为5 wt%-15 wt%。

46.优选的,所述步骤1)中,所述步骤1)中,向聚合物a溶液中加入阳离子表面活性剂,阳离子表面活性剂是指一类含有季铵基团与长链烷烃基团的小分子化合物,在水溶液亲水基团显正电,易于细胞膜表面的磷脂双分子层结合,破坏细胞膜,杀灭细菌。所述阳离子表面活性剂是季铵盐表面活性剂,选自但不仅限于有机硅氧烷季铵盐、环氧季铵盐、双季铵盐中的一种或多种。

47.进一步优选的,阳离子表面活性剂选自但不仅限于苯扎氯氨、苄基三甲基氯化铵、苄基二甲基苯基氯化铵、苄基三丁基氯化铵等中的一种或多种。

48.进一步优选的,所述阳离子表面活性剂浓度为0.1 wt%-5 wt%。

49.优选的,所述步骤1)中,聚合物b选自但不仅限于聚偏氟乙烯一六氟丙烯、聚对苯二甲酸乙二醇酯、聚乳酸-羟基乙酸共聚物、聚丁二酸丁二醇酯、乙烯基三甲氧基硅烷、聚酰亚胺、聚丙烯腈、聚偏氟乙烯、聚甲基丙烯酸甲酯、聚对苯二甲酸丁酯、聚苯乙烯、聚已内酯、聚氨酯、对氯邻硝基苯胺、亚磷酸二乙酯中的一种。

50.且,所述聚合物b与聚合物a为不同种类聚合物。

51.进一步优选的,所述聚合物b溶液的浓度为15 wt%-35 wt%。

52.优选的,所述步骤1)中,聚合物a选用的有机溶剂为丙酮、氯仿、二甲基亚砜、n’n-二甲基甲酰胺、n’n-二甲基乙酰胺、n

’‑

甲基吡咯烷酮、三氯乙酸中的一种或多种;聚合物b选用的有机溶剂为丙酮、氯仿、二甲基亚砜、n’n-二甲基甲酰胺、n’n-二甲基乙酰胺、n

’‑

甲基吡咯烷酮、三氯乙酸中的一种或多种。

53.优选的,所述步骤2)中,聚合物a溶液的纺丝条件为,喷丝头规格为20#或24#,喷丝头与接收器距离为14 cm-20 cm,注射泵流速为0.6 ml/l-1.8 ml/h,纺丝电压设定为20 kv-26 kv。

54.优选的,所述步骤2)中,聚合物b溶液的纺丝条件为,喷丝头为20#或24#,喷丝头与接收器距离为8 cm-12 cm,注射泵流速为0.6 ml/l-0.8 ml/h,纺丝电压设定为12 kv-18 kv。

55.优选的,所述步骤2)中,对喷纺丝的环境温度为25 ℃-35 ℃,环境湿度为15 rh%-45 rh%。

56.所述的高效抗菌低阻熔喷布在空气净化、废水处理、液体过滤中的应用。

57.下面将结合具体实施例对本发明公开的技术方案作进一步的说明。

58.实施例1:一种高效抗菌低阻熔喷布的制备方法,包括如下步骤:1)纺丝液的制备将聚偏氟乙烯一六氟丙烯溶解在n,n-二甲基乙酰胺和丙酮的混合溶剂中,加入质量分数为0.5 wt%的苄基三丁基氯化铵,配置成浓度为10 wt%的纺丝液;将聚对苯二甲酸乙二醇酯溶解在三氟乙酸中,配置成质量比为25 wt%的纺丝液。

59.2)高效抗菌低阻熔喷布的制备将两种纺丝液分别注入两个5 ml的注射器中,搭载在自搭建的静电纺丝机上进行纺丝,采用两套单独的高压电源和注射泵控制装置分别调控两种聚合物溶液的纺丝参数,用对喷的方式将聚偏氟乙烯一六氟丙烯和聚对苯二甲酸乙二醇酯纤维丝收集在同一个被铝箔包裹的接收器上,然后将纤维膜在130 ℃下热压5 min,热压压力为2 mpa,即得到高效抗菌低阻熔喷布。

60.其中,课题组自搭建静电纺丝机示意图如图1所示。

61.其中,装填两种聚合物溶液的注射器的喷丝头规格为20#;搭载聚偏氟乙烯一六氟丙烯溶液的纺丝机的参数为,纺丝电压为22 kv,喷丝头距接收器距离为15 cm,注射泵流速为1.2 ml/h;搭载聚对苯二甲酸乙二醇酯溶液的纺丝机的参数为,纺丝电压为16 kv,喷丝头距接收器距离为12 cm,注射泵流速为0.8 ml/h;接收器滚筒转速为60 rpm;纺丝温度为30 ℃;纺丝湿度为30 rh%;纺丝膜厚度为80 μm。

62.所得高效抗菌低阻熔喷布的sem图如图2所示。纳米纤维与微米纤维交织,形成交织型多级结构。同等条件下单独制备纳米纤维膜和微米纤维膜的直径和孔径分布如图3所示。纳米纤维的直径集中在100 nm-200 nm之间,微米纤维的直径集中在0.7 μm-1.7 μm之间。纳米纤维膜的孔径集中在510 nm,微米纤维膜的孔径集中在1.15 μm。聚偏氟乙烯一六氟丙烯的总纤维质量占比为20%,聚对苯二甲酸乙二醇酯的总纤维质量占比为80%。纳米纤维膜对金黄色葡萄球菌的杀菌率达到99.9%。在同等纺丝条件下制得的聚偏氟乙烯一六氟丙烯纳米纤维膜的氮气透过速率达到412.11

±

30.5 ml cm-2 min-1 bar-1

,而实施例1中得到的纤维膜的氮气透过速率达到743.5

±

17.5 ml cm-2 min-1 bar-1

,微米纤维的支撑结构有效降低了跨膜阻力。将纳米纤维膜用于分离含有不同粒径的颗粒的空气,得到的颗粒去除率如图4所示,在去除时间为90 min时,该纤维膜对粒径为2.5 μm以上的颗粒去除率高于79.77%。将纳米纤维膜用于分离浓度为50 mg/l的罗丹明b溶液,去除率达到97.21 %。

63.实施例2-3:一种高效抗菌低阻熔喷布的制备方法,包括如下步骤:1)纺丝液的制备将聚偏氟乙烯一六氟丙烯溶解在n,n-二甲基乙酰胺和丙酮的混合溶剂中,加入质量分数为0.5 wt%的苄基三丁基氯化铵,配置成浓度为20 wt%或25 wt%的纺丝液;将聚对苯二甲酸乙二醇酯溶解在三氟乙酸中,配置成质量比为20 wt%或15 wt%的纺丝液。

64.2)高效抗菌低阻熔喷布的制备将两种纺丝液分别注入两个5 ml的注射器中,搭载在自搭建的静电纺丝机上进行纺丝,采用两套单独的高压电源和注射泵控制装置分别调控两种聚合物溶液的纺丝参数,用对喷的方式将聚偏氟乙烯一六氟丙烯和聚对苯二甲酸乙二醇酯纤维丝收集在同一个被

铝箔包裹的接收器上,然后将纤维膜在130 ℃下热压5 min,即得到高效抗菌低阻熔喷布。

65.其中,装填两种聚合物溶液的注射器的喷丝头规格为20#;搭载聚偏氟乙烯一六氟丙烯溶液的纺丝机的参数为,纺丝电压为22 kv,喷丝头距接收器距离为15 cm,注射泵流速为1.2 ml/h;搭载聚对苯二甲酸乙二醇酯溶液的纺丝机的参数为,纺丝电压为16 kv,喷丝头距接收器距离为12 cm,注射泵流速为0.8 ml/h;接收器滚筒转速为60 rpm;纺丝温度为30 ℃;纺丝湿度为30 rh%;纺丝膜厚度为80 μm。

66.与实施例1相比,聚偏氟乙烯一六氟丙烯溶液的浓度和聚对苯二甲酸乙二醇酯溶液的浓度进行了调整。

67.所得高效抗菌低阻熔喷布中聚偏氟乙烯一六氟丙烯的总纤维质量占比在为50%、70%,聚对苯二甲酸乙二醇酯的总纤维质量占比为50%、30%。聚偏氟乙烯一六氟丙烯总纤维质量占比提升,仍能得到交织型多级纤维复合膜。当聚偏氟乙烯一六氟丙烯的总纤维质量占比为50%时,两种纤维直径约为1.2 μm。其对2.5 μm颗粒的去除率约为58.21 %,抗菌率约为99 %。当聚偏氟乙烯一六氟丙烯的总纤维质量占比为80%时,其纤维直径集中在0.5 μm-1.2 μm之间,聚对苯二甲酸乙二醇酯的纤维直径在200 nm-400 nm。其对2.5 μm颗粒的去除率约为69.44 %,对50 mg/l的罗丹明b溶液的去除率达到分别为84.3 %和86.71 %,抗菌率约为99 %。

68.实施例4-5:一种高效抗菌低阻熔喷布的制备方法,包括如下步骤:1)纺丝液的制备调节聚合物a的种类,将聚偏氟乙烯一六氟丙烯和聚丁二酸丁二醇酯溶解在n,n-二甲基乙酰胺和丙酮的混合溶剂中,两种聚合物的比例为50%/50%、30%/70%,加入质量分数为0.5 wt%的苄基三丁基氯化铵,配置成浓度为10 wt%的纺丝液;将聚对苯二甲酸乙二醇酯溶解在三氟乙酸中,配置成质量比为25 wt%的纺丝液。

69.2)高效抗菌低阻熔喷布的制备将两种纺丝液分别注入两个5 ml的注射器中,搭载在自搭建的静电纺丝机上进行纺丝,采用两套单独的高压电源和注射泵控制装置分别调控两种聚合物溶液的纺丝参数,用对喷的方式将混合聚合物和聚对苯二甲酸乙二醇酯纤维丝收集在同一个被铝箔包裹的接收器上,然后将纤维膜在130 ℃下热压5 min,即得到高效抗菌低阻熔喷布。

70.其中,装填两种聚合物溶液的注射器的喷丝头规格为20#;搭载混合聚合物溶液的纺丝机的参数为,纺丝电压为22 kv,喷丝头距接收器距离为15 cm,注射泵流速为1.2 ml/h;搭载聚对苯二甲酸乙二醇酯溶液的纺丝机的参数为,纺丝电压为16 kv,喷丝头距接收器距离为12 cm,注射泵流速为0.8 ml/h;接收器滚筒转速为60 rpm;纺丝温度为30 ℃;纺丝湿度为30 rh%;纺丝膜厚度为80 μm。

71.与实施例1相比,将单一的聚偏氟乙烯一六氟丙烯聚合物改为混合聚合物,用聚偏氟乙烯一六氟丙烯和聚丁二酸丁二醇酯的混合铸膜液纺制纳米纤维。

72.所得高效抗菌低阻熔喷布为交织纤维结构,纳米纤维直径在100 nm-300 nm之间。其对2.5 μm颗粒的去除率分别为68.33 %和67.41 %,对50 mg/l的罗丹明b溶液的去除率达到分别为95.13 %和84.21 %,抗菌率均超过99 %。

73.实施例6-8:

一种高效抗菌低阻熔喷布的制备方法,包括如下步骤:1)纺丝液的制备调节聚合物b的种类,将聚丙烯腈溶解在n,n-二甲基乙酰胺和丙酮的混合溶剂中,加入质量分数为0.5 wt%的苄基三丁基氯化铵,配置成浓度为10 wt%的纺丝液;将聚苯乙烯、聚已内酯、聚氨酯溶解在n’n-二甲基乙酰胺、氯仿、n’n-二甲基甲酰胺中,配置成质量比为25 wt%的纺丝液。

74.2)高效抗菌低阻熔喷布的制备将两种纺丝液分别注入两个5 ml的注射器中,搭载在自搭建的静电纺丝机上进行纺丝,采用两套单独的高压电源和注射泵控制装置分别调控两种聚合物溶液的纺丝参数,用对喷的方式将聚丙烯腈和聚苯乙烯、聚已内酯、聚氨酯纤维丝收集在同一个被铝箔包裹的接收器上,然后将纤维膜在130 ℃下热压5 min,即得到高效抗菌低阻熔喷布。

75.其中,装填两种聚合物溶液的注射器的喷丝头规格为20#;搭载聚丙烯腈溶液的纺丝机的参数为,纺丝电压为22 kv,喷丝头距接收器距离为15 cm,注射泵流速为1.2 ml/h;搭载聚苯乙烯、聚已内酯、聚氨酯溶液的纺丝机的参数为,纺丝电压为16 kv,喷丝头距接收器距离为12 cm,注射泵流速为0.8 ml/h;接收器滚筒转速为60 rpm;纺丝温度为30 ℃;纺丝湿度为30 rh%;纺丝膜厚度为80 μm。

76.与实施例1相比,将聚偏氟乙烯一六氟丙烯和聚对苯二甲酸乙二醇酯进行了替换,用聚丙烯腈和聚苯乙烯、聚已内酯、聚氨酯等纺制纳米纤维和微米纤维。

77.所得高效抗菌低阻熔喷布中占比重更大的微米纤维的直径均集中在0.7 μm-1.5 μm之间。其对2.5 μm颗粒的去除率均超过70 %,对50 mg/l的罗丹明b溶液的去除率均超过95 %,抗菌率均超过99 %。

78.实施例9-11:一种高效抗菌低阻熔喷布的制备方法,包括如下步骤:1)纺丝液的制备调节阳离子表面活性剂的种类,将聚丁二酸丁二醇酯溶解在n,n-二甲基乙酰胺和丙酮的混合溶剂中,加入质量分数为0.5 wt%的二甲基十八烷基[3-(三甲氧基硅基)丙基]氯化铵、环氧丙基二甲基十二烷基氯化铵、gemini活性剂,配置成浓度为10 wt%的纺丝液;将聚对苯二甲酸乙二醇酯溶解在三氟乙酸中,配置成质量比为25 wt%的纺丝液。

[0079]

2)高效抗菌低阻熔喷布的制备将两种纺丝液分别注入两个5 ml的注射器中,搭载在自搭建的静电纺丝机上进行纺丝,采用两套单独的高压电源和注射泵控制装置分别调控两种聚合物溶液的纺丝参数,用对喷的方式将聚丁二酸丁二醇酯和聚对苯二甲酸乙二醇酯纤维丝收集在同一个被铝箔包裹的接收器上,然后将纤维膜在130 ℃下热压5 min,即得到高效抗菌低阻熔喷布。

[0080]

其中,装填两种聚合物溶液的注射器的喷丝头规格为20#;搭载聚丁二酸丁二醇酯溶液的纺丝机的参数为,纺丝电压为22 kv,喷丝头距接收器距离为15 cm,注射泵流速为1.2 ml/h;搭载聚对苯二甲酸乙二醇酯溶液的纺丝机的参数为,纺丝电压为16 kv,喷丝头距接收器距离为12 cm,注射泵流速为0.8 ml/h;接收器滚筒转速为60 rpm;纺丝温度为30 ℃;纺丝湿度为30 rh%;纺丝膜厚度为80 μm。

[0081]

与实施例1相比,聚丁二酸丁二醇酯溶液中添加的阳离子表面活性剂进行了更换,

分别为二甲基十八烷基[3-(三甲氧基硅基)丙基]氯化铵、环氧丙基二甲基十二烷基氯化铵、gemini活性剂。

[0082]

所得高效抗菌低阻熔喷布为交织纤维结构,聚丁二酸丁二醇酯的纳米纤维直径仍在100 nm-200 nm之间。不同阳离子表面活性剂对应的纤维膜对2.5 μm颗粒的去除率相似,约为72 %,对50 mg/l的罗丹明b溶液的去除率均超过97 %,抗菌率均超过99 %。

[0083]

实施例12-14:一种高效抗菌低阻熔喷布的制备方法,包括如下步骤:1)纺丝液的制备将聚偏氟乙烯溶解在n,n-二甲基乙酰胺和丙酮的混合溶剂中,加入质量分数为0.5 wt%的苄基三丁基氯化铵,配置成浓度为10 wt%的纺丝液;将聚对苯二甲酸乙二醇酯溶解在三氟乙酸中,配置成质量比为25 wt%的纺丝液。

[0084]

2)高效抗菌低阻熔喷布的制备将两种纺丝液分别注入两个5 ml的注射器中,搭载在自搭建的静电纺丝机上进行纺丝,采用两套单独的高压电源和注射泵控制装置分别调控两种聚合物溶液的纺丝参数,用对喷的方式将聚偏氟乙烯和聚对苯二甲酸乙二醇酯纤维丝收集在同一个被铝箔包裹的接收器上,然后将纤维膜在130 ℃下热压5 min,即得到高效抗菌低阻熔喷布。

[0085]

其中,装填两种聚合物溶液的注射器的喷丝头规格为20#;搭载聚偏氟乙烯溶液的纺丝机的参数为,纺丝电压为22 kv,喷丝头距接收器距离为15 cm,注射泵流速为1.8 ml/h、1.5 ml/h、0.8 ml/h;搭载聚对苯二甲酸乙二醇酯溶液的纺丝机的参数为,纺丝电压为16 kv,喷丝头距接收器距离为12 cm,注射泵流速为0.8 ml/h;接收器滚筒转速为60 rpm;纺丝温度为30 ℃;纺丝湿度为30 rh%;纺丝膜厚度为80 μm。

[0086]

与实施例1相比,搭载聚偏氟乙烯溶液的注射泵流速进行了调节。

[0087]

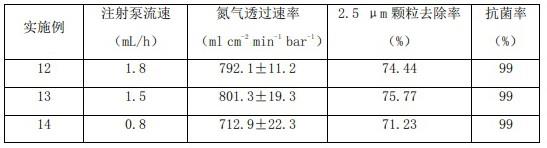

所得高效抗菌低阻熔喷布的sem照片如图5所示。搭载聚偏氟乙烯溶液的注射泵流速不同,均能得到交织型多级纤维复合膜,且纳米纤维膜的直径存在较小变化。该高效抗菌低阻熔喷布的afm照片如图6所示。搭载聚偏氟乙烯溶液的注射泵流速为1.2 ml/h时,表面粗糙度最低,rq=440 nm。该高效抗菌低阻熔喷布的孔径分布图如图7所示。随着搭载聚偏氟乙烯溶液的注射泵流速的提升,复合膜的主要孔径逐渐变小,实施例1流速得到的复合膜的孔径集中在1.38 μm。其对2.5 μm颗粒的去除率与抗菌率如表1所示。其对50 mg/l的罗丹明b溶液的去除率分别为95.21 %,94.36 %和96.12%。

[0088]

表1 实施例12-14过滤性能及抗菌性能实施例15-17:一种高效抗菌低阻熔喷布的制备方法,包括如下步骤:

rh%;纺丝膜厚度为80 μm。用对喷的方式将聚偏氟乙烯一六氟丙烯和聚对苯二甲酸乙二醇酯纤维丝收集在同一个被铝箔包裹的接收器上,然后将纤维膜在130 ℃下热压5 min,即得到交织型多级纤维复合膜。

[0095]

与实施例1相比,未添加阳离子表面活性剂。

[0096]

所得熔喷布的抗菌性能采用平板计数法来表征,实施例1与对比例1的金黄色葡萄球菌菌落的照片如图10所示,未添加阳离子表面活性剂未表现出抗菌性能。该纤维膜对2.5 μm颗粒的去除率约为74.9 %,对50 mg/l的罗丹明b溶液的去除率为96.22 %。

[0097]

对比例2:将聚偏氟乙烯一六氟丙烯溶解在n,n-二甲基乙酰胺和丙酮的混合溶剂中,加入质量分数为0.5 wt%的苄基三丁基氯化铵,配置成浓度为10 wt%的纺丝液;将聚对苯二甲酸乙二醇酯溶解在三氟乙酸中,配置成质量比为25 wt%的纺丝液。将两种纺丝液分别注入两个5 ml的注射器中,喷丝头规格为20#,搭载在自搭建的静电纺丝机上进行纺丝,采用两套单独的高压电源和注射泵控制装置分别调控两种聚合物溶液的纺丝参数,搭载聚偏氟乙烯一六氟丙烯溶液的纺丝机的参数为,纺丝电压为22 kv,喷丝头距接收器距离为15 cm,注射泵流速为1.2 ml/h;搭载聚对苯二甲酸乙二醇酯溶液的纺丝机的参数为,纺丝电压为16 kv,喷丝头距接收器距离为12 cm,注射泵流速为0.8 ml/h;接收器滚筒转速为60 rpm;纺丝温度为30 ℃;纺丝湿度为30 rh%;纺丝膜厚度为80 μm。用双层纺丝方式将聚偏氟乙烯一六氟丙烯和聚对苯二甲酸乙二醇酯纤维丝收集在同一个被铝箔包裹的接收器上,然后将纤维膜在130 ℃下热压5 min,即得到双层纤维复合膜。

[0098]

与实施例1相比,采用双层的纺丝方式。

[0099]

所得阳离子表面活性剂掺杂双层纤维复合膜的应力-应变行为图如图11所示。与交织型纤维比较,具有更低的断裂强度。交织型纤维复合膜的断裂强度达到8.6 mpa。其对2.5 μm颗粒的去除率与抗菌率如表3所示,对50 mg/l的罗丹明b溶液的去除率为98.71 %。

[0100]

表3 对比例1-2过滤性能及抗菌性能对比例3:将聚偏氟乙烯一六氟丙烯溶解在n,n-二甲基乙酰胺和丙酮的混合溶剂中,加入质量分数为0.5 wt%的苄基三丁基氯化铵,配置成浓度为10 wt%和25 wt%的纺丝液。将不同浓度的纺丝液分别注入两个5 ml的注射器中,喷丝头规格为20#,搭载在自搭建的静电纺丝机上进行纺丝,采用两套单独的高压电源和注射泵控制装置分别调控两种聚合物溶液的纺丝参数,搭载质量分数为10 wt%聚偏氟乙烯一六氟丙烯溶液的纺丝机的参数为,纺丝电压为22 kv,喷丝头距接收器距离为15 cm,注射泵流速为1.2 ml/h;搭载质量分数为25 wt%聚偏氟乙烯一六氟丙烯溶液的纺丝机的参数为,纺丝电压为16 kv,喷丝头距接收器距离为12 cm,注射泵流速为0.8 ml/h;接收器滚筒转速为60 rpm;纺丝温度为30 ℃;纺丝湿度为30 rh%;纺丝膜厚度为80 μm。用双层纺丝方式将10 wt%和25 wt%的聚偏氟乙烯一六氟丙烯纤

维丝收集在同一个被铝箔包裹的接收器上,然后将纤维膜在130 ℃下热压5 min,即得到交织结构的纤维复合膜。

[0101]

与实施例1相比,两种膜丝采用相同的聚合物。

[0102]

所得阳离子表面活性剂掺杂交织型纤维复合膜对2.5 μm颗粒的去除率达到72.17 %,对50 mg/l的罗丹明b溶液的去除率为97.21 %,抗菌率达到99 %。但是纳米纤维与微米纤维相容性太好,在长时间外压条件下,交织结构不易保持。

[0103]

本发明涉及的是一种高效抗菌低阻熔喷布及其制备方法,属于功能材料和膜分离领域。所述制备方法包括以下步骤:配制聚合物溶液a和聚合物溶液b,在聚合物溶液a中加入阳离子表面活性剂,使用自搭建的静电纺丝进行纺丝。聚合物溶液a纺出的纳米纤维作为活性结构,阳离子表面活性剂的加入使其具有抗菌性能;聚合物溶液b纺出的微米纤维作为支撑结构,有利于减少传质阻力;纳米纤维与微米纤维相互交织,增强机械性能和长期稳定性。采用两套单独的高压电源和注射泵控制装置分别控制两种聚合物溶液的纺丝参数,用对喷的方法将两种聚合物纤维收集在同一个卷绕了铝箔的接收器上,然后高温热压即得到高效抗菌低阻熔喷布。本工作受自然中鸟巢结构的启发,用纳米和微米两种不同尺度的纤维去构建相互交织的膜结构,这种交织叠加的结构更有利于提升不同纤维间的粘结力以及整体结构的稳定性。本发明构建了一种具有优异抗菌性能、低传质阻力、机械性能强和长期稳定性好的熔喷布。

[0104]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1